混合动力电动汽车动力学模型仿真

2019-04-16郑竹安蒋伟康吕红明

郑竹安,蒋伟康,吕红明,熊 新

(1.盐城工学院 汽车工程学院, 江苏 盐城 240051;2.上海交通大学 机械系统与振动国家重点实验室,上海 200240)

在新车型的研制与开发环节中,汽车制造与试验成本一直是汽车产业所要考虑的问题,而用软件建模与仿真能有效地降低制造成本与缩短开发周期[1-2]。目前,混合动力汽车(hybrid electrical vehicle,HEV)的仿真分析方法主要有前向仿真和后向仿真两种[3]。前向仿真通过模拟驾驶员的行为,调节汽车各个部件,产生所需的扭矩,沿着驱动系统传至目标车轮,该方法主要在控制系统的设计方面应用较多;后向仿真主要通过输入目标的车速,计算出驱动系统所需的转速、扭矩等,在整车性能分析方面应用较多[4]。本文采用后一种方法。混合动力汽车按动力传递路线或动力驱动的联结方式分为串联式、并联式和混联式[5]。其中并联式混合动力汽车的发动机和发电机都是动力总成,两大动力总成的功率可以互相叠加输出,也可以单独输出,其在能源转换效率、行驶性能和技术复杂程度等属于适中水平,故本文选用此动力系统联结方式。HEV可在Simulink软件中模拟不同的循环工况,对汽车整车性能分析比较,有利于工程师对汽车结构进行更好的优化,使整车性能更具优势[6]。混合动力汽车动力学模型包括机械系统、控制系统和驱动系统,三大系统通过CAN总线连接并实现信号共享,使建模仿真时信息反馈及时、准确[7]。

1 机械系统模型

机械系统模型主要包括整车模型、理想的电机模型、发动机模型以及简单的电池模型。同样,系统的各模块采用CAN总线连接。每个子系统模型的输入信号、输出信号、影响因素等均可从模型中反映出来。

1.1 发动机模型

1.1.1 发动机的选用原则

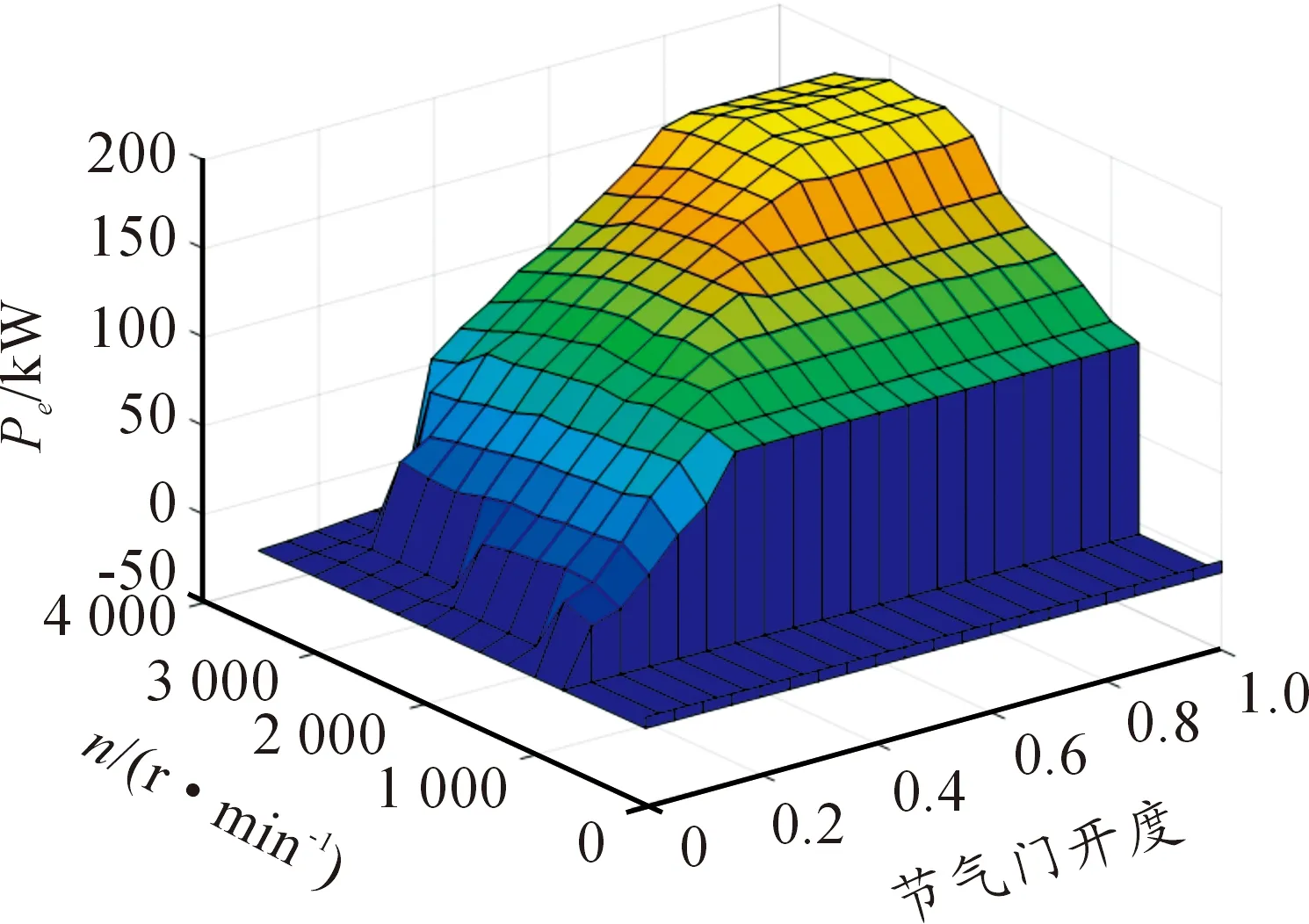

混合动力汽车省油的原因在于它的发动机可维持处在最佳工作区域,且排放性能较好[8]。采用实验获取发动机的实验性能数据是常用手段,如图1所示。目前数值建模法较为常见,虽然数值建模法的求解过程复杂,但是精度高。

图1 发动机特性

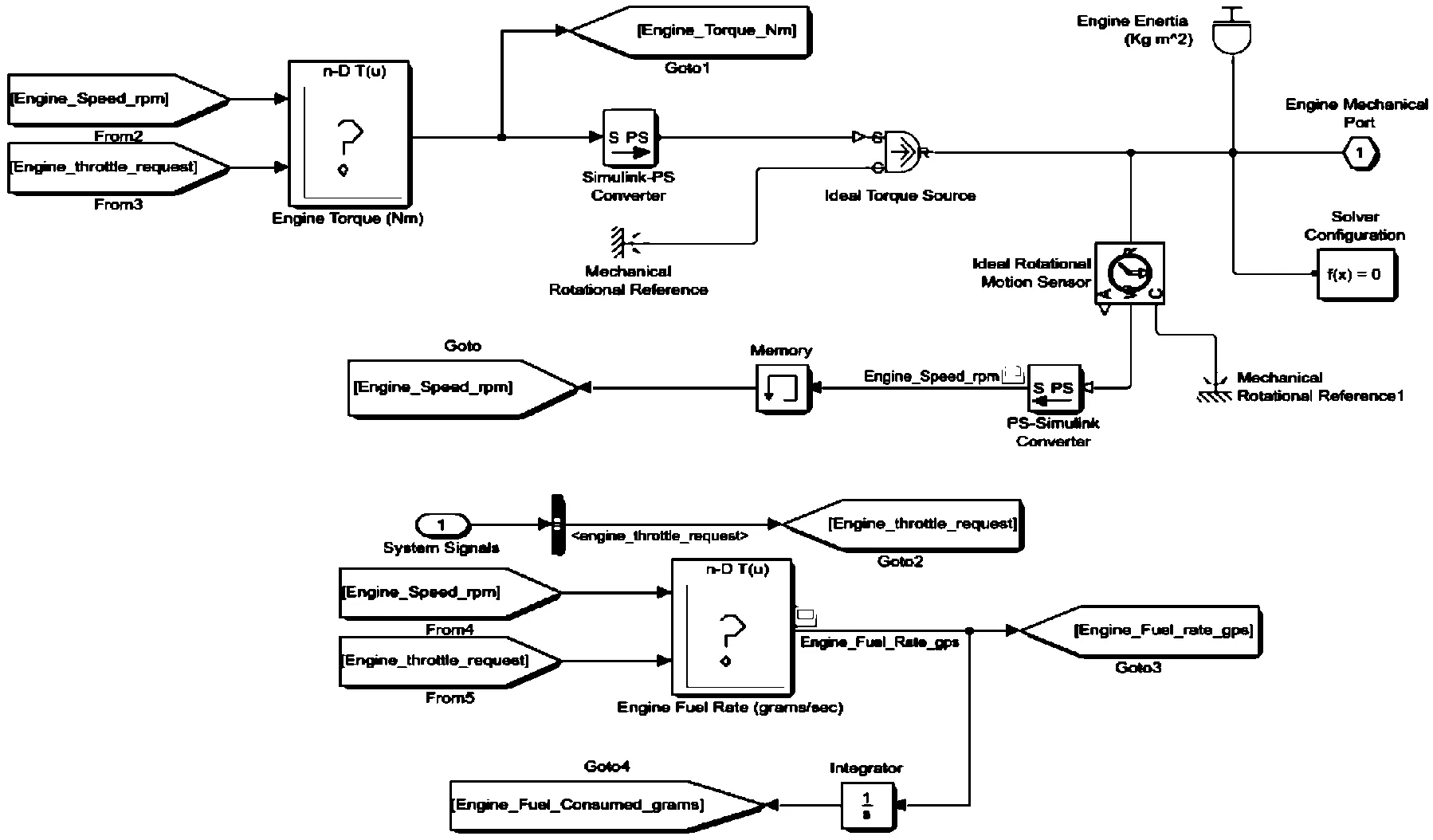

1.1.2 发动机模型特点

本文采用数值建模法,PS-Simulink转换器模块能将信号从模拟量转换到数字量。发动机扭矩和速度放在发动机的CAN总线上,发动机扭矩将根据节气门开度进行调节,同时控制器会向电机发送相反的扭矩请求,以使发动机能保持恒定的期望速度。当发动机转速太大时,电机会增加反向扭矩,而当发动机转速太小时,电机会降低反向扭矩。整个模型的输入量为发动机转速、节气门开度和发动机转矩,输出量为燃油消耗量与燃油消耗率。燃油消耗量根据实验数据查表计算获得。发动机模型如图2所示。

图2 发动机模型

1.2 整车模型

1.2.1 建模原则

汽车在行驶过程中,当需要较大驱动力时,电机和发动机共同配合,提供足够的力矩克服阻力。整车模型通常输入的信号有制动踏板开度、空气阻力和道路坡度等,输出的信号通常有汽车车速、加速度和汽车行驶距离等。建模时应考虑汽车行驶驱动力与行驶阻力平衡(式(1)),然后考虑发动机、电机、车轮等是否与驱动系统相连接,从而精确地确定转动惯量,使整车模型更好地符合实际情况[9]。

Ft=Fi+Ff+Fw+Fj

(1)

式中:Ft为驱动力;Fi为坡道阻力;Ff为滚动阻力;Fw为空气阻力;Fj为加速阻力。

1.2.2 整车模型的特点

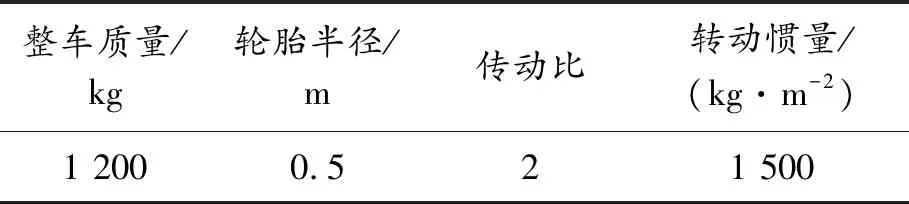

整车模型主要包括车身、魔术轮胎、齿轮箱等,接受电机MGA提供的转矩。整车部分参数如表1所示。

表1 整车参数

整车质量/kg 轮胎半径/m传动比转动惯量/(kg·m-2)1 2000.521 500

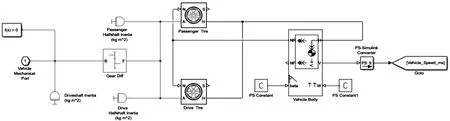

初始车速经CAN总线传到控制系统,经控制系统的控制策略计算汽车行驶过程中的行驶阻力等来确定最终需要控制的车速。整车模型如图3所示。

图3 整车模型

1.3 电机模型

1.3.1 电机的选择原则

在整个循环过程中,电机有能量转换,电能与机械能相互转换。当发动机转矩不足时,电机提供辅助的转矩;而当汽车缓慢停车或者降低车速时,电机能够将部分动能转化为电能,储存在电池中,这便是混合动力汽车中的关键技术——再生制动[10]。

电机选择应考虑电机的起动转矩、调速范围、效率和后备功率等。永磁电机转换效率较高。其中,永磁无刷直流电动机的转矩大,控制简单高效;而永磁同步电动机输出转矩较为平稳,结构紧凑,噪声小。本文选择永磁无刷直流电机,考虑到永磁直流电机材料比较特殊,对温度敏感,其输出转矩和转速都会受到温度影响,而且电机工作时会产生振动和磨损,这些都会造成能量损失,所以建模时考虑增加一个增益模块,这个增益模块通常小于1,使建立的模型更符合混合动力汽车实际情况。

同时,当电机处于最大功率时,需满足循环工况峰值转矩要求;当紧急制动时,再生制动功率需满足制动要求。电机功率占整车所需的功率越大,燃油经济性越好。

1.3.2 电机的各模块的功能

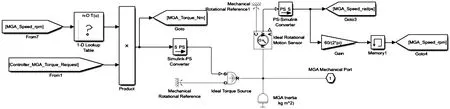

电机转速计算和反馈模块如图4所示。电机期望转矩和实际转矩通过中间计算模块,经控制系统反馈后得出电机转速。

利用电机特性图,建立电机转换效率模型,如图5所示。由电机的转矩、转速与电池电压确定机械功率和电功率。从电池汲取的电力与电机功率和机械效率有关。电机所需的电流等于电机功率除以电池电压。当汽车加速时,电机辅助发动机进行加速;当制动时,满足安全的情况下,电机将动能转化为电能并储存在电池中。

电机特征:① 恒转矩输出;② 无转速限制;③ 无需输入电流。电机能够给汽车模块提供额外转矩,模块如图6所示。

图4 电机转速计算与反馈模块

图5 电机效率模型

图6 电机模型

1.4 电池模型

1.4.1 电池基本参数

电池容量通常是蓄电能力的反映。当容量越大时,汽车的蓄电量越大,汽车的续驶里程也会变大,但当电池容量过大时,整车也会变重,影响动力性及经济性[11-12]。因此应综合考虑电池的容量,故选为8.5 A·h。

确定电池荷电状态(state of charge,SOC)时,应先保证安全性,既不能出现过充问题,也不要出现过放现象,所以电池SOC一般都选在中间区域。其次,为了再生制动能量多一些,选取SOC范围时,应考虑其是否能够满足电机的峰值充电的要求,而且当电池SOC越大时,电池的使用寿命越短。相同的电池SOC区间,但电池充放电深度 (depth of discharge,DOD)不同时,电池的寿命也会不同。综合考虑,本文SOC选取0.6~0.7。

确定电池电流电压时,汽车的静态电流需考虑。汽车上的电子设备、车载网络等静态电流的流逝会使蓄电池的储存能量越来越少,最终电机无法启动。本文电池的开路电压设为336 V,电池的电压由开路电压以及内阻电压两部分组成,内阻电压则由电池内阻与电池电流决定。

1.4.2 电池主要模块功能

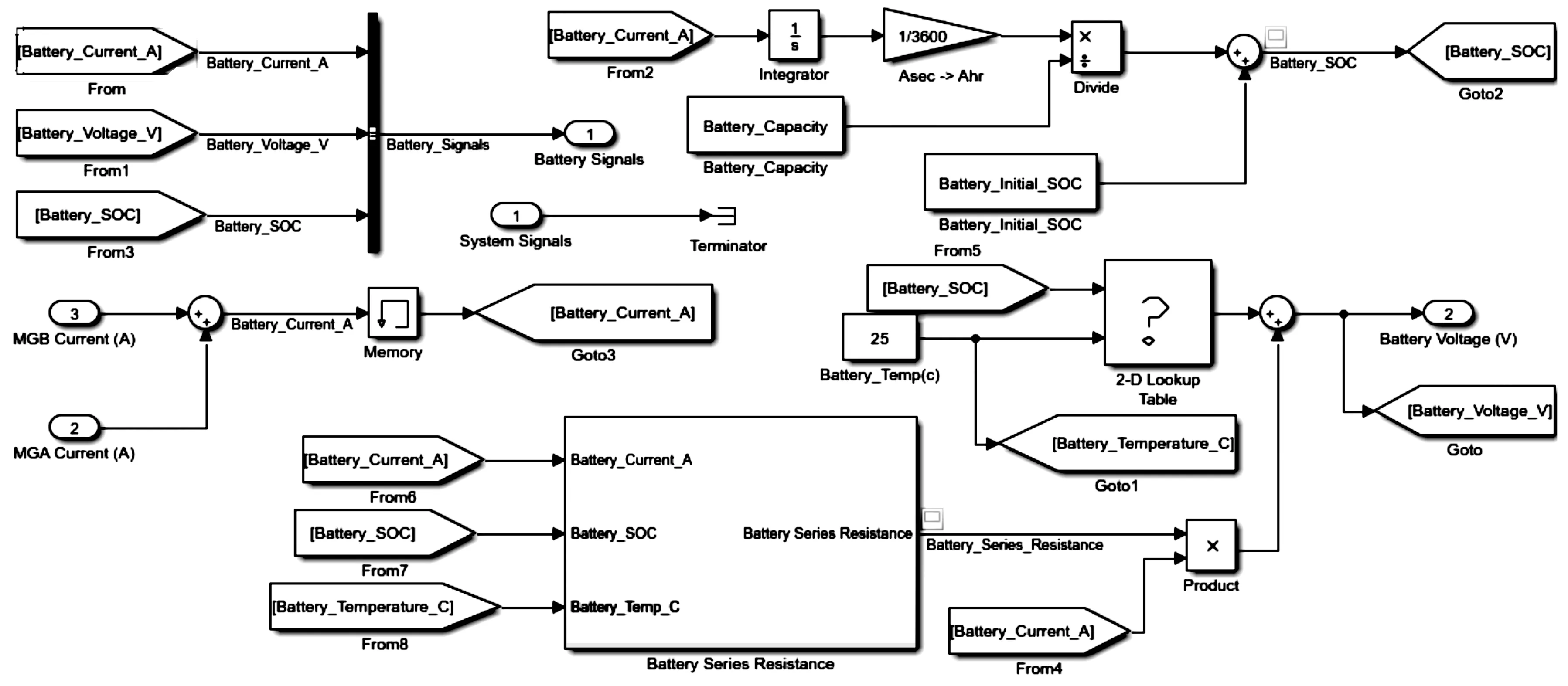

电池模型根据信号总线的要求可计算电池的 SOC值、电压及电流等。

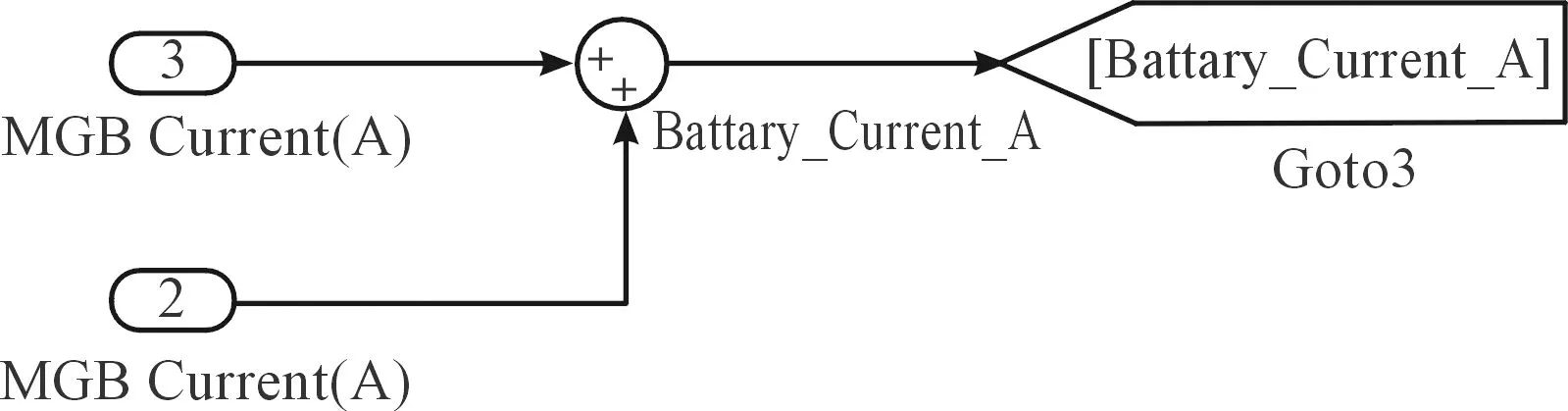

电流模型计算电池电流,考虑两个电机电流,防止过充和过放现象,如图7所示。

图7 电流模型

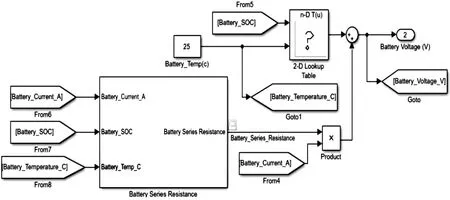

电压模型计算电池电压,如图8所示。由电池SOC值可计算电池的开路电压以及内阻电压,内阻电压为电池电流及内阻之积。

图8 电压模型

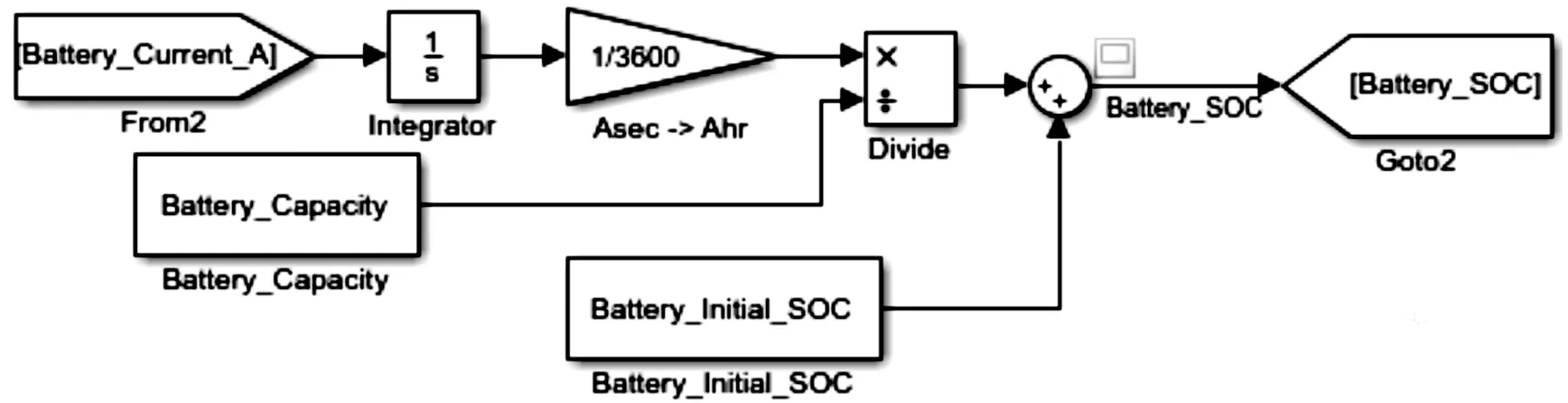

SOC模型可计算电池SOC,得到荷电状态SOC的近似值,以此确定电池的剩余电量,如图9所示。

图9 电池SOC模型

根据以上电池主要模块,即可组成电池模型,如图10所示。

图10 电池模型

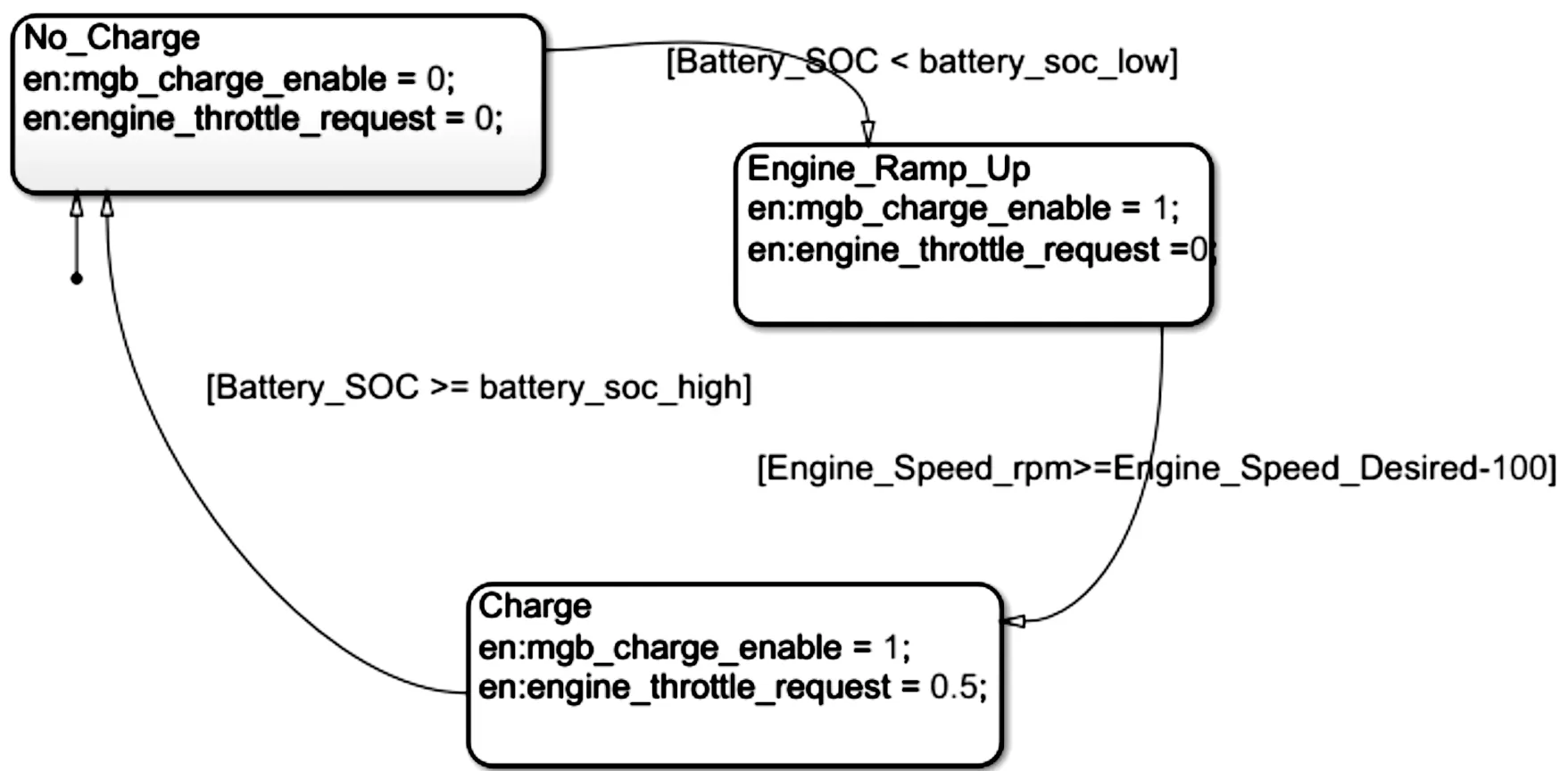

电池的充放电过程需要控制器进行控制,如图11所示。当SOC过高时,停止给电池充电;当SOC过低时,开始给电池充电。通过此逻辑,能更好地对电池进行保护,延长电池的使用寿命。

图11 逻辑控制器

2 驱动系统

2.1 驱动系统的选择原则

混合动力汽车具有两套驱动系统,一套以内燃机为主的传统驱动系统,一套是以电机为主的新型驱动系统,两组系统相互协调,相互配合,共同驱动汽车行驶[13]。当建立驱动系统模型时,需要考虑的原则有:① 内燃机动力足够大时,尽量提高燃油经济性,减少排放;② 驱动系统结构在整车布置合理,提高乘坐舒适性;③ 当其中一套驱动系统发生损坏时,另一套驱动系统能够正常工作;④ 设计的系统具有可实现操作性。

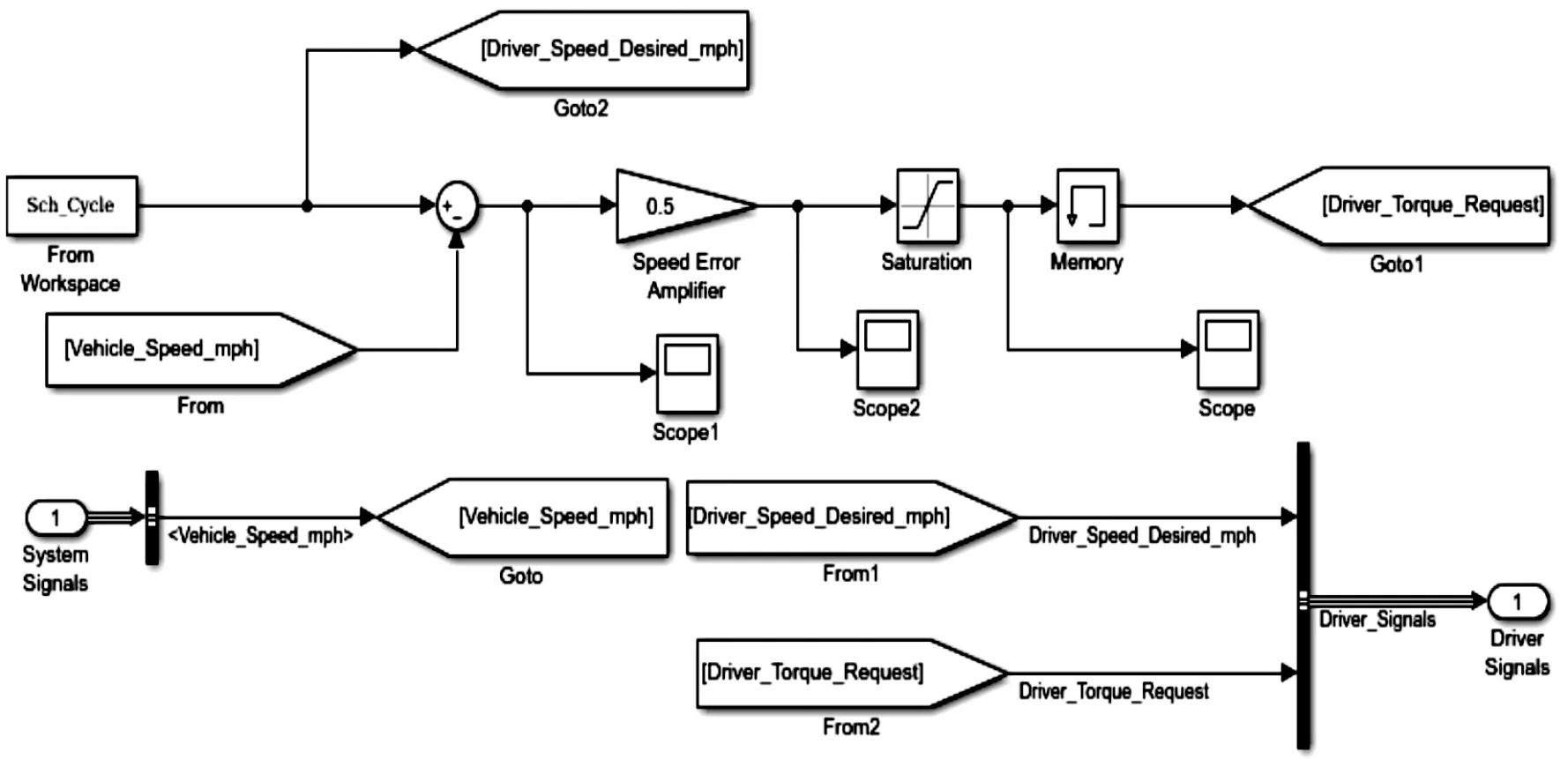

2.2 驱动系统特点

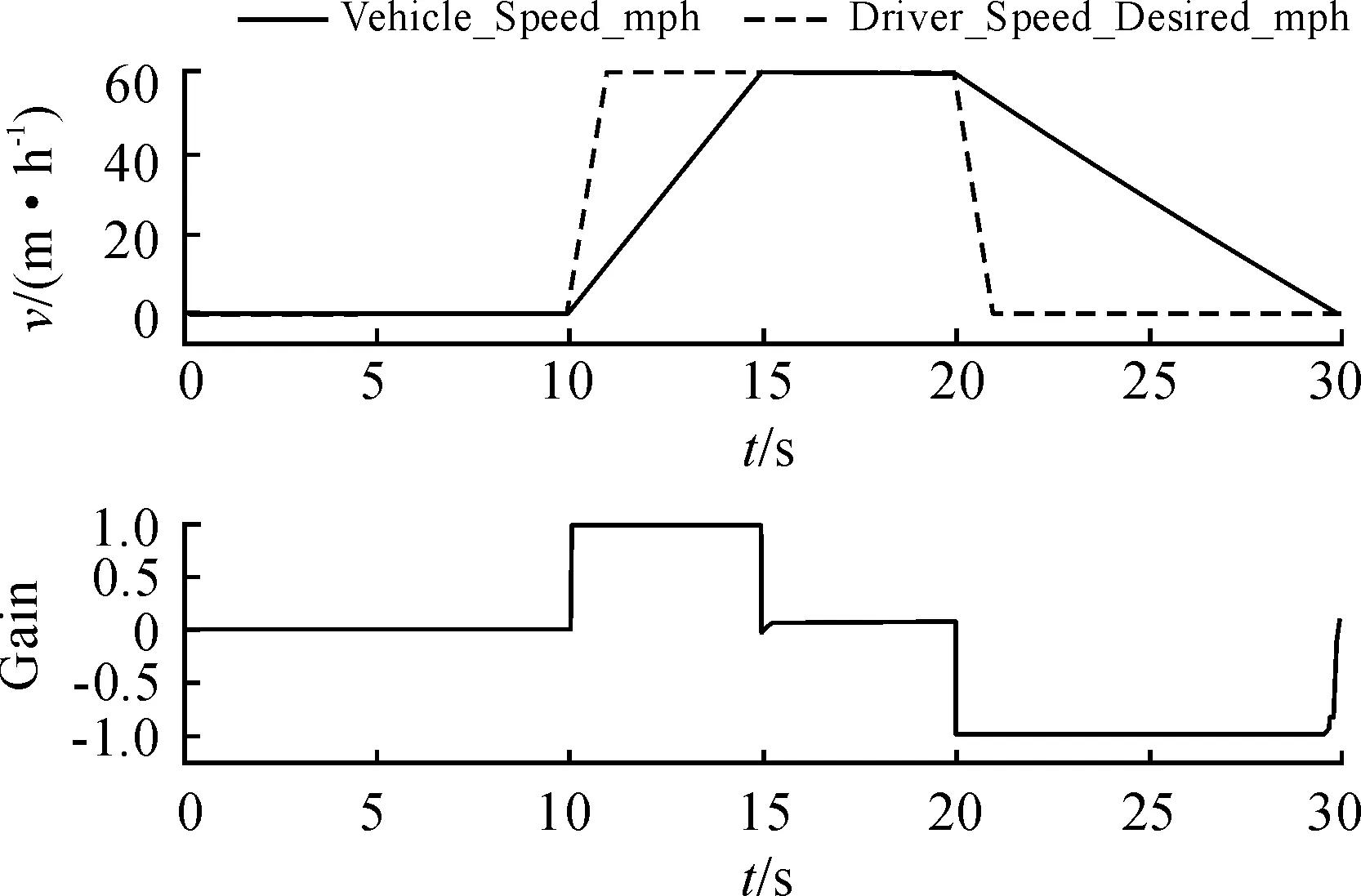

驱动系统主要包括误差放大器模块、减法器模块以及去噪声模块。该系统为一个比例反馈回路,接收车速和循环周期信号后,在误差放大器的作用下,使信号控制在(-1~1)变化,接着驱动程序将转矩请求发送给控制器,得出与理想车速偏差较小的实际车速,这种循环会在整个周期内重复,确保小误差,具体模型如图12所示。

图12 驱动系统模型

3 控制系统

3.1 控制系统建模原则

在混合动力汽车中,控制系统需确定发动机与电机最佳配合工作时间[14]。混合动力汽车有4种典型的工作模式:① 汽车需要经常启动或者低速行驶时,此时只采用电机驱动;② 汽车需要加速或者爬坡时,发动机与电机共同工作,驱动汽车行驶;③ 汽车进行制动时,电机实行能量回收;④ 当电池SOC过低时,电机给电池充电。而控制系统可在这4中典型工况中使发动机和电机“分工明确”,提高能源利用效率和燃油经济性。控制系统建模时需考虑的原则:① 发动机尽量在最佳工作点附近运转,以提高整车的动力性及燃油经济性;② 保持电池的荷电状态在规定范围内波动,以提高电池使用寿命。

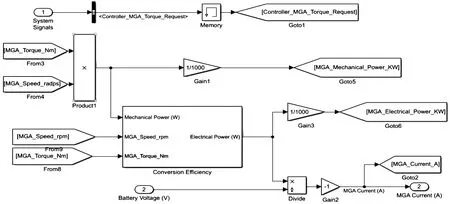

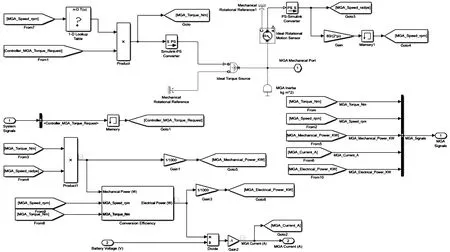

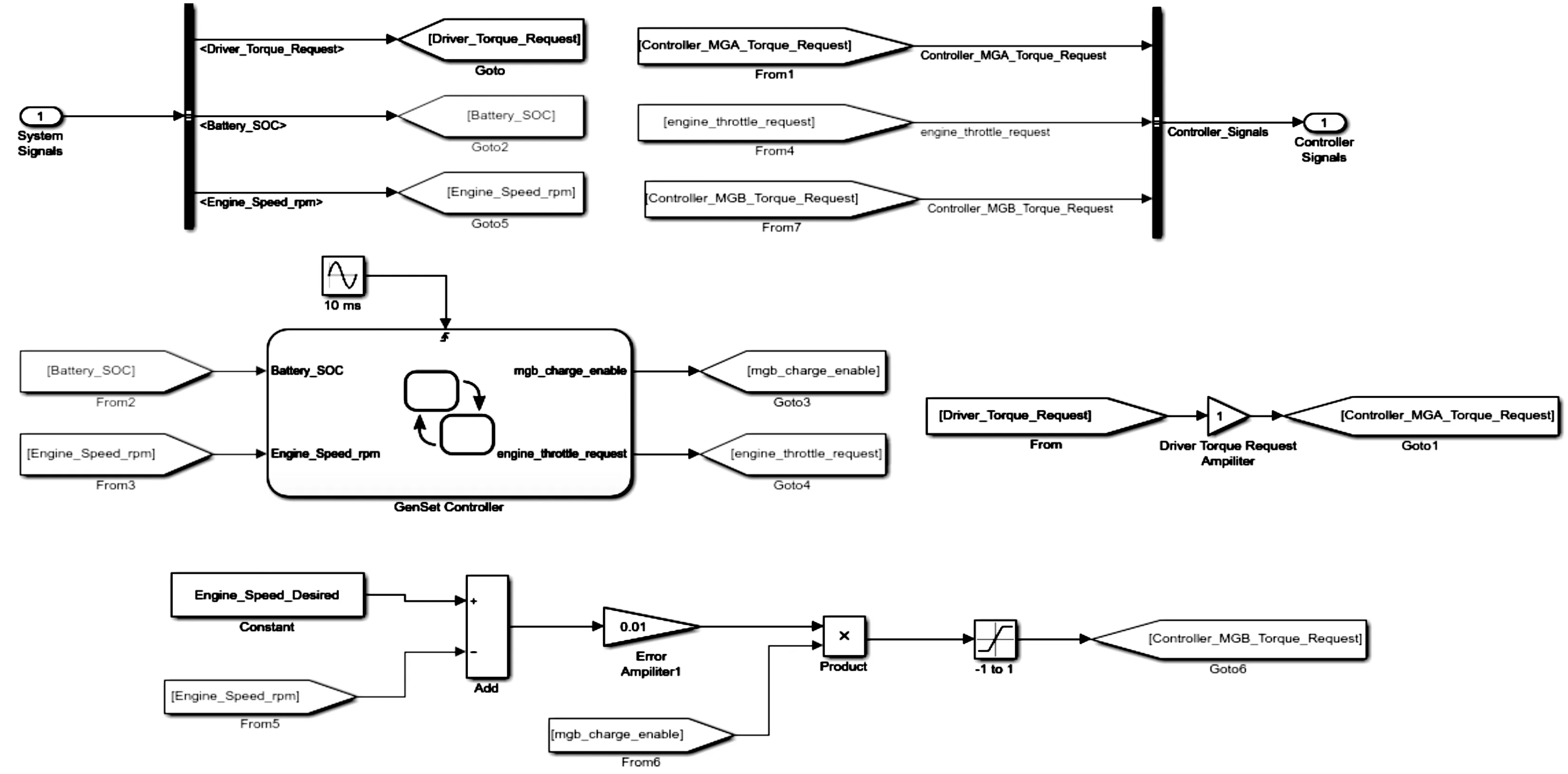

3.2 控制系统模型的特点

控制系统是基于CAN总线的控制网络,CAN总线与整车模型、电机模型、电池模型和控制模型等相连,各个模型的状态信息,如车速、转矩、行驶距离、节气门开度等,都通过CAN总线传给控制系统,控制系统根据具体情况制定控制策略,将控制命令通过CAN总线发给各模块。该模型的输入信号为驱动转矩、电池充电状态和发动机节气门开度,输出信号为电机期望转矩以及节气门期望开度。该模型主要实行两个控制:一是由电池的SOC状态对电池的充放电进行控制,二是由发动机节气门的开度大小控制汽车的加速或者减速情况。控制系统重点考虑制动能量回收过程。之前选择电池参数时,已确定电池SOC上限是0.7,下限是0.6,于是控制系统的具体控制逻辑如下:

1) 开始制动时,电池的SOC值通过CAN总线发送给控制器,当SOC>0.7时,意味着电池所蓄电能较多,停止能量回收;当SOC<0.6时,能量回收不受电池允许最大电流限制;当0.6≤SOC≤0.7时,能量回收受电池允许最大电流限制。

2) 制动主缸压力信号通过CAN总线传给控制器,控制器计算出再生制动所需的最大制动强度。

3) 控制器根据电机转速计算出电机能提供的最大制动强度。

4) 控制器根据已定的控制策略,决定是否需要机械制动的参与。

整个控制系统的模型如图13所示,各个模块都能通过CAN总线与控制系统通讯,其中的逻辑控制模块在电池建模中已提到,起控制电池充放电的作用。

图13 控制系统模型

4 仿真结果与分析

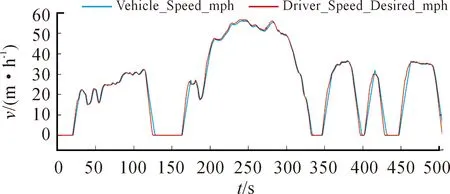

4.1 影响因素:驱动转矩

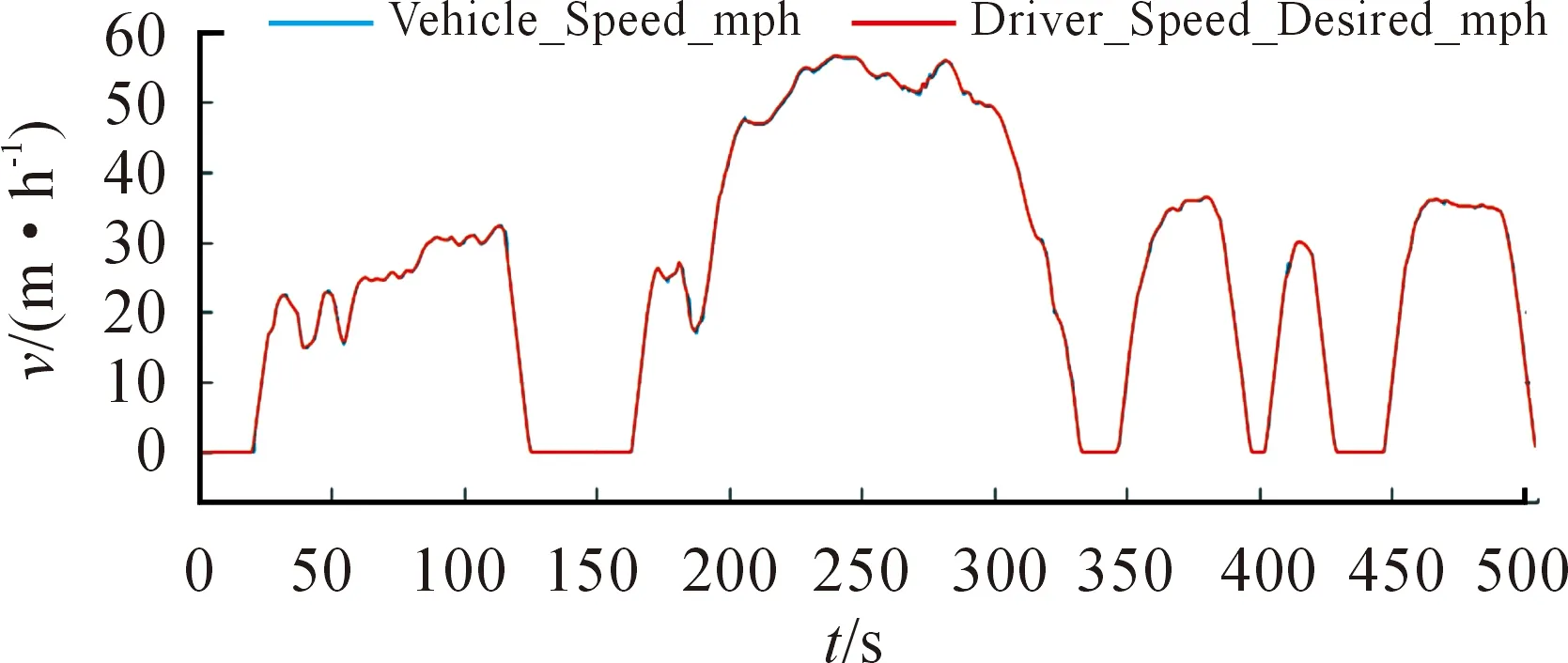

仿真采用标准的FU505驾驶循环工况,在整个505 s的循环周期内,当驱动转矩为200 N·m时,实际车速与目标车速相差较大,而把驱动转矩变为1 000 N·m时,实际车速与目标车速相差很小,两条运动轨迹几乎相同,如图15所示。由此可以看出,电机初始驱动转矩的选择影响整车动力性能否满足我们的预期要求。

图14 200 N·m时期望车速与实际车速

4.2 影响因素:不同循环工况

当把驱动周期改为Schedule Boston Cab循环工况时,可以看到实际车速与目标车速不再一致,目标转矩变化幅度较大,如图16所示,这就需要控制器不断改变控制策略,使汽车的性能更符合常规。因此一个稳定的循环工况对汽车动力性影响较大,这与实际情况一致,当循环工况越稳定时,整车的动力性越好。

图15 1 000 N·m时期望车速与实际车速

图16 Schedule Boston Cab工况下期望车速与实际车速

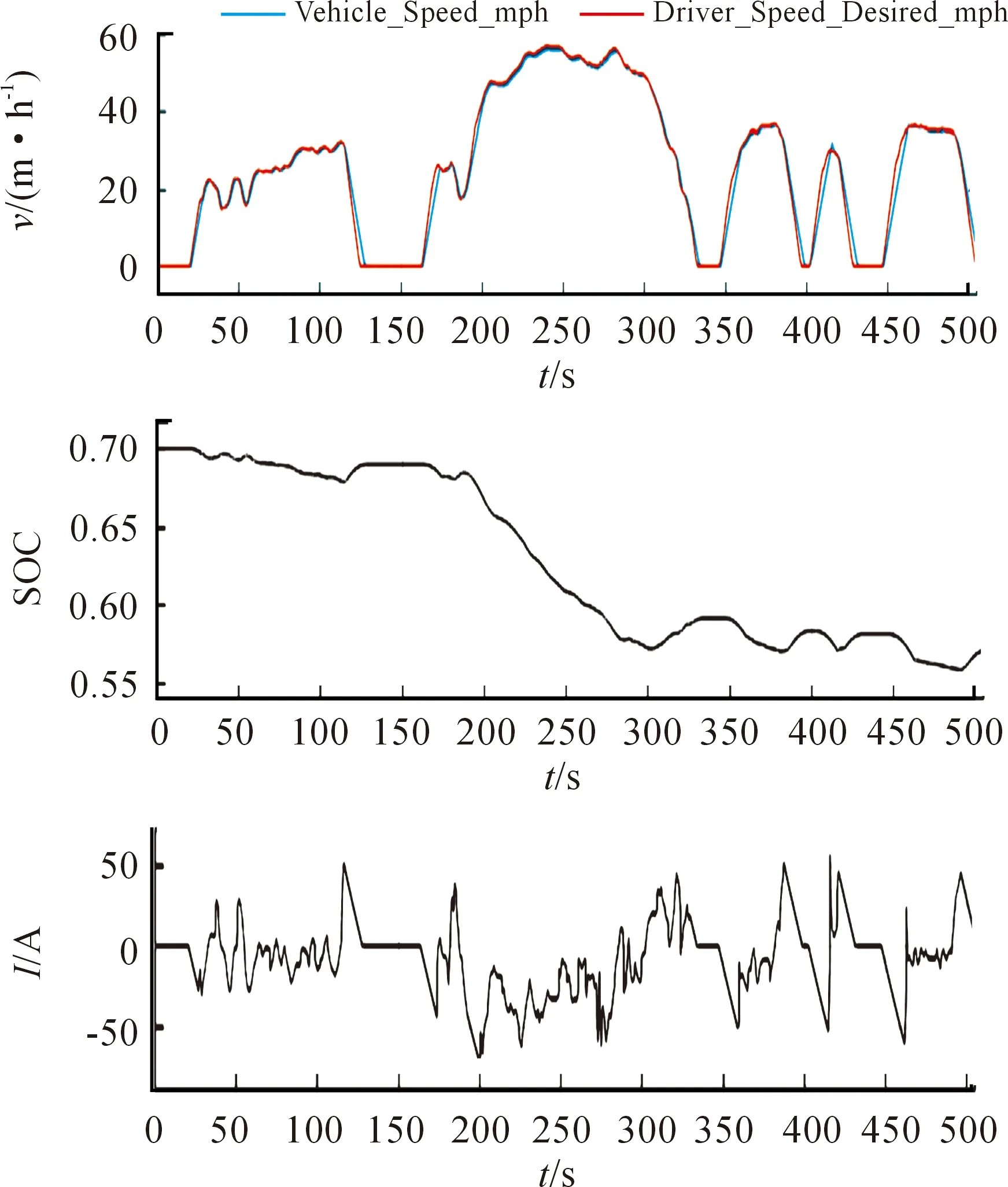

4.3 仿真结果

当汽车在缓慢加速时,车速慢慢增加,电池SOC随之下降,电机电流也有所增加,这是因为此时整个驱动系统主要由电机工作,驱动汽车行驶,发动机并不工作,而储存在电池中的电能传给电机,电池的SOC便有所下降,如图17所示。后半部,当汽车的车速很高时或者电池SOC低于某值时,此时发动机也参与工作,两套系统共同驱动汽车行驶,因此电机的电流有所波动。当汽车缓慢降低车速或停车时,发动机将会关闭。此时电机将作为发电机,进行再生制动。因此电机电流有所上升,电池在接受到反冲电流后,SOC上升。

由此可知,建立的混合动力电动汽车模型符合实际汽车运行状况,具有可操作性。

图17 FU505行驶工况仿真曲线

5 结论

根据混合动力汽车结构特点,在Matlab/Simulink环境下建立混合动力汽车动力学模型,其包括整车模型、控制模型、驱动模型、电机模型、电池模型等。通过设置仿真环境,在FU505循环工况下对混合动力汽车进行仿真并分析,结果表明:

1) 所建立的模型能较好地满足汽车动力性要求。

2) 动力学模型能在较小制动强度时通过电机实现再生制动。

3) 建立的混合动力电动汽车模型符合实际汽车运行状况,具有可操作性。