大马力拖拉机后桥壳有限元分析

2019-04-03石沛林郑建强苗立东

石沛林,裴 滨,郑建强,苗立东

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

拖拉机后桥壳是拖拉机的重要部件之一,后桥壳的性能与安全将直接影响到拖拉机的性能与安全。拖拉机后桥壳的工作环境比较恶劣,所以其安全性尤为重要,因此通过有限元分析去验证后桥壳设计的合理性与安全性十分必要[1]。本文对大马力拖拉机后桥壳进行有限元分析。

1 建立有限元模型

1.1 几何模型的建立

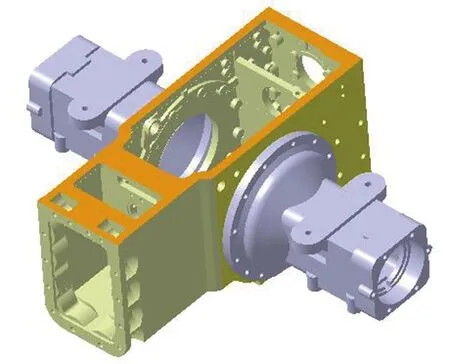

根据企业提供的图纸,用三维建模软件CATIA建立拖拉机后桥壳的几何模型。在建模时对模型进行适当简化,去掉一些圆角与倒角、小孔以及不重要的细小结构等,然后把建好的模型导入HyperMesh软件中进行前处理。拖拉机后桥壳几何模型如图1所示。

图1 拖拉机后桥壳几何模型Fig.1 The 3D model of the rear axle housing of tractor

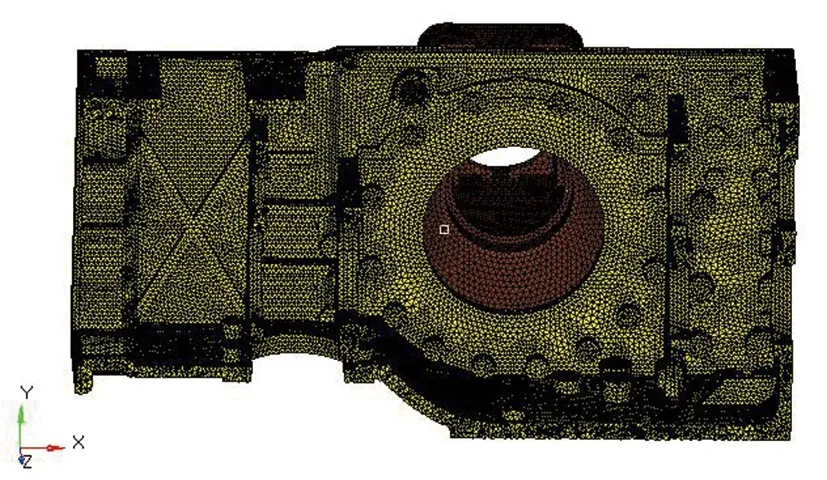

1.2 有限元模型的建立

由于后桥壳结构比较复杂,本文主要采用四面体网格进行划分;同时为了提高精度,采用10节点的二阶四面体单元结构,划分后的模型产生的单元数为802 959,节点数为1 323 598。

后桥壳组件中的半轴套与桥壳主要通过螺栓连接。对于螺栓的模拟,采用RBE2单元进行模拟[2]。

后桥壳由桥壳体和半轴套组成,其材料均为QT450-10,弹性模量为1.69×105MPa,泊松比为0.27,密度为7.1×10-9t/mm3,屈服强度为310 MPa。考虑到拖拉机后桥的工况复杂,本文取材料的安全系数为2,即材料的许用应力为155 MPa。

2 模态分析及模态试验

2.1 模态分析

当拖拉机工作时,桥壳会受到外界条件带来的冲击,当后桥壳受到的冲击载荷与后桥壳的某一固有频率相近时,将会引起共振,从而导致桥壳的大变形甚至破坏,将严重影响拖拉机的安全性[3]。因此,后桥壳的固有频率需要避开路面与发动机等引起的激励载荷的频率[4]。通常在研究后桥壳的动态性能时,需要先对后桥壳进行模态分析。

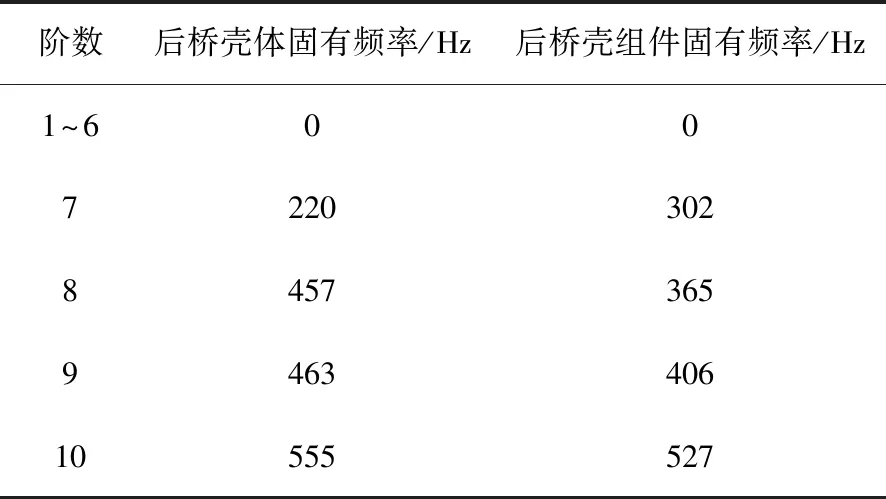

为了分析后桥壳的动态性能并验证后桥壳有限元模型的正确性,需对后桥壳进行模态分析。本文取后桥壳模态分析结果的前10阶,其中前6阶为刚体模态,其固有频率为0,因此在分析时以7到10阶为研究对象,固有频率见表1。

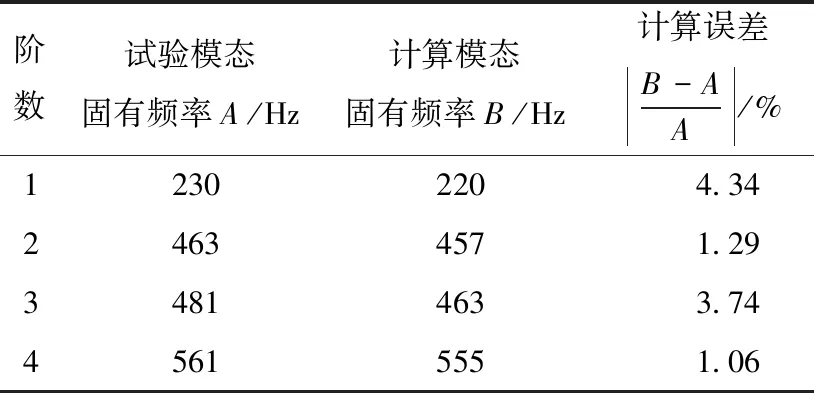

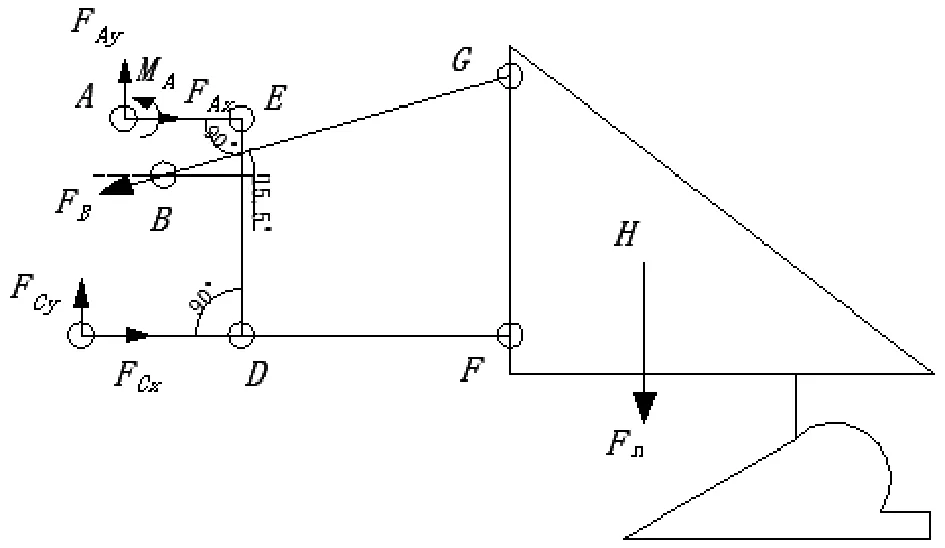

表1 后桥壳体及组件的固有频率

Tab.1 The natural frequency of rear axle housing and assembly

阶数后桥壳体固有频率/Hz后桥壳组件固有频率/Hz1~60072203028457365946340610555527

拖拉机后桥壳受到的外在激励主要来自路面和发动机产生的激励。本文研究的拖拉机发动机的基本参数为:6缸、额定功率为88.2 kW、额定转速为2 300 r/mim,发动机的激励频率为f=2×6×2 300÷4÷60=115 Hz[5]。由路面不平度引起的激励频率一般低于20 Hz。 由分析结果可知桥壳和桥壳组件的第7阶固有频率分别为220 Hz和302 Hz,其大小避开了由于路面和发动机产生的激励频率,因此后桥壳不会与外在激励发生共振。

2.2 模态试验

模态试验是一种参数识别的方法,其主要是通过试验数据采集系统的输入、输出信号,然后通过软件进行参数识别,从而获得模态参数[6]。

通过试验可以得到后桥壳的固有频率、振型和阻尼比,通过与计算模态结果对比,可以验证有限元模型的正确性以及有限元计算结果的准确性。

模态试验主要利用m+p Analyzer动态分析系统,使用锤击法对桥壳体进行模态试验。试验前首先确定支撑方式,由于现实很难模拟桥壳的自由状态,只能根据实际情况去模拟自由状态,为了减小支撑结构对试验结果的影响,本次试验采用一定刚度的弹簧将后桥壳悬挂起来,如图2所示。

图2 后桥壳支撑方式Fig.2 Tht supporting mode of the rear axle housing

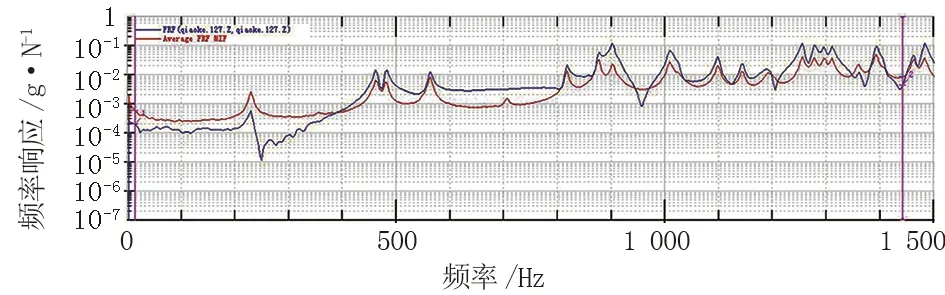

后桥壳支撑好后,使用锤击法进行试验,采集数据。通过m+p Analyzer系统完成建模、试验参数的设定、数据采集、数据处理等工作。数据采集后通过软件自带模块进行处理得到集总频响函数(FRF)曲线和稳态图,最后得到试验模态参数,同时进行了各阶模态的相干性检查,结果如图3和图4所示。

图3 集总频响函数(FRF)曲线与模态指示函数(MIF)曲线Fig.3 The lumped frequency response function (FRF) curve and the modal indicator function (MIF) curve

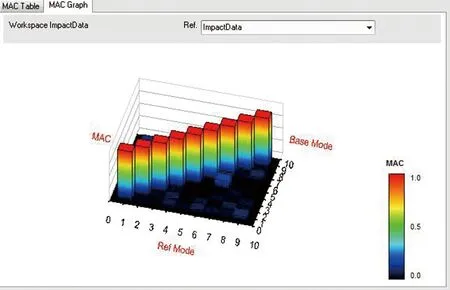

图4 MAC图Fig.4 MAC diagram

通过模态置信准则(MAC)来判定各阶模态间的相干性。如图4所示,对角线上的MAC值为1,其他几乎为0,可知各阶模态相干。具体数据分析结果以及与计算结果对比见表2。

表2 试验模态与计算模态相吻合的模态结果对比

Tab.2 Comparison between experimental modal and calculated modal results

阶数试验模态计算模态固有频率A/Hz固有频率B/Hz计算误差B-AA/%12302204.3424634571.2934814633.7445615551.06

由表2可知,试验模态中有4阶模态与计算模态的7~10阶相吻合,且相对误差都在5%以内,说明后桥壳体的有限元模型正确,同时也与计算模态结果相互验证。

3 受力分析

本文研究的拖拉机为农用拖拉机,根据拖拉机的实际工作情况和理论分析,主要分析最大牵引力工况、紧急制动工况、农具的提升工况。

3.1 最大牵引力工况

最大牵引力工况是指拖拉机在耕作时以最大牵引力行驶时的工况,这时拖拉机的轮胎主要受到切向力即最大牵引力、垂向力。

拖拉机最大驱动力为

(1)

式中:Ttp为发动机提供的最大转矩;i0为变速器一档传动比;ij为中央传动和最终传动传动比;η为传动装置传动效率;r为后轮滚动半径。

地面附着力为

Fn=Fzφ

(2)

式中:Fz为地面对轮胎的反作用力;φ为附着系数,取0.65。

由式(1)、式(2)可以求得发动机提供的最大驱动力为68 500.3 N,地面附着力为39 302.9 N,因此最大牵引力取地面附着力。

3.2 紧急制动工况

紧急制动工况是指拖拉机在满载时,因紧急情况制动时的工况,这里不考虑侧向力。当拖拉机紧急制动时,后轮除了受到来自地面的垂直反作用力外,还有地面对后轮的制动力,其大小为

(3)

式中,G为紧急制动工况下后轮胎所受的垂直载荷。

由(3)式可以求得拖拉机最大制动力为24 904 N。

3.3 农具的提升工况

在农具的整个提升过程中,当犁处于刚刚提升时的状态下,整个系统不仅需要承受犁本身的重量,还需要承受土壤给犁提升带来的阻力,所以在提升开始时需要最大的提升力。本文也以此状态进行提升工况的分析计算,分析时主要以液压三点悬挂和农具为研究对象进行分析。

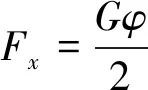

首先建立坐标系,本文以液压三点悬挂的左侧下铰点(C点)为坐标系原点,以拖拉机后退方向为X轴的正方向,垂直向上为Y轴正方向,液压三点悬挂水平向右为Z轴正方向,建立坐标系并对该机构进行受力分析,受力分析简图如图5所示。

图5 液压三点悬挂及农具受力分析简图Fig.5 Force analysis of hydraulic three points suspension and farm implement

根据图5可以得到空间力系平衡方程

(4)

图5中Fn为提升阻力,大小等于液压系统最大提升力(悬挂点后610 mm)这里为26 500 N.由平衡方程可以求得MA=14 749 N·m。由此可以得到单个液压油缸提供的推力为

(5)

式中,MA为单个液压缸提供给提升臂的扭矩。

计算可得单个液压缸提供的推力为92 183 N。

4 桥壳的静力学分析

本文所建立的大马力拖拉机后桥壳模型的坐标系为:以后桥壳左下方的节点为原点,当拖拉机处于静止状态,X轴平行于地面指向拖拉机后方,Y轴垂直向上,Z轴水平指向驾驶员左侧。

4.1 最大牵引力工况

最大牵引力工况下后桥壳主要受垂向力和牵引力作用。垂向力主要施加在两侧车轮的轮距处与地面接触的各节点上,且在该处施加与拖拉机运动方向一致的最大牵引力,同时约束一侧驾驶室安装座的X、Y、Z方向的平动和绕Z轴的转动,约束另一侧驾驶室安装座X、Y方向的平动和绕Z轴的转动,约束桥壳与变速箱连接处X、Y、Z方向的平动和绕Z轴的转动。

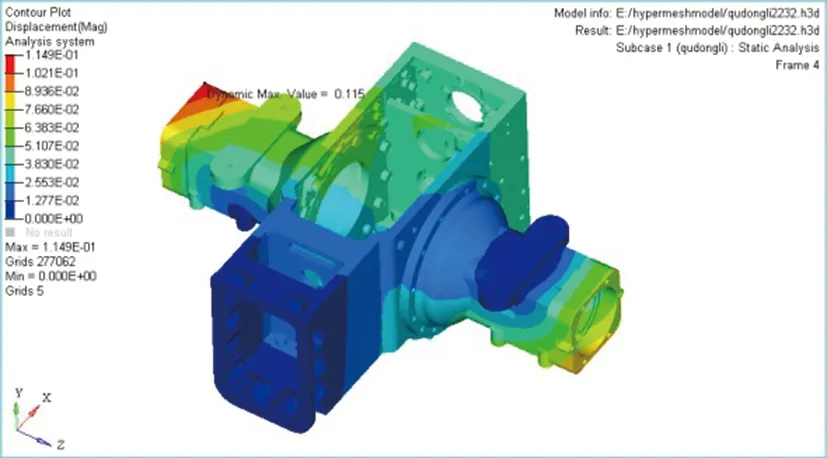

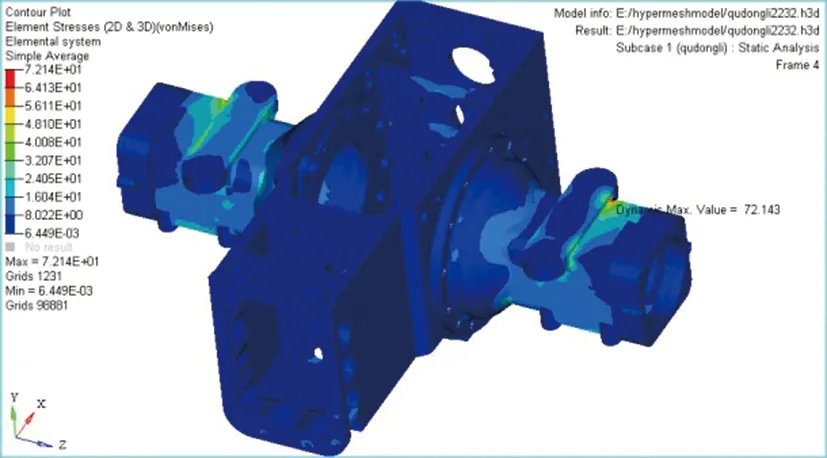

具体分析结果如图6、图7所示。在最大牵引力工况下拖拉机后桥壳整体的变形量为0.114 9 mm。相关标准规定,驱动桥桥壳在满载时,每米轮距大最大变形量不超过1.5 mm,本文研究的拖拉机轮距1.93 m,其允许的最大变形量为2.89 mm,因此后桥壳满载时满足刚度要求。由图7可知,在半轴套与后桥壳体连接的过渡部位应力较大,应力最大值出现在车身安装座与半轴连接处,最大应力值为72.14 MPa,小于后桥壳材料的许用应力155 MPa,因此后桥壳满载时满足强度要求。

图6 最大牵引力工况后桥壳变形云图Fig.6 The deformation of the rear axle housing under the maximum tractive force condition

图7 最大牵引力工况后桥壳应力云图Fig.7 The Von Mises stress of the rear axle housing under the maximum tractive force condition

4.2 紧急制动工况

紧急制动工况下后桥壳主要受垂向力和制动力作用。垂向力主要施加在两侧车轮的轮距处与地面接触的各节点上,且在该处施加与拖拉机运动方向相反的制动力,约束方式与最大牵引力工况相同。

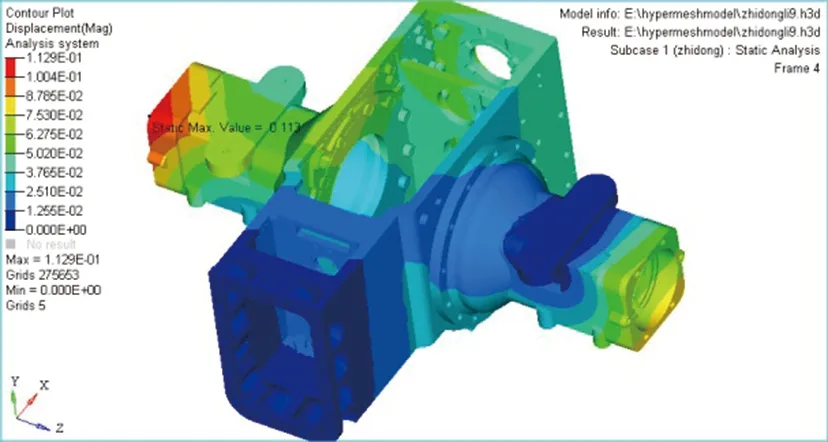

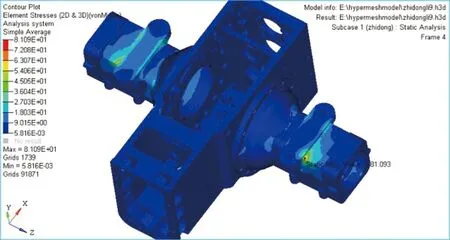

具体分析结果如图8、图9所示。在紧急制动的工况下,拖拉机桥壳整体的变形量为0.112 9 mm。由图9可知,紧急制动工况下,半轴套与驾驶室安装座结合的部位应力较大,最大应力部位发生在半轴套与车驾驶室安装座结合处的左前部位,最大应力为81.09 MPa。

图8 紧急制动工况后桥壳变形云图Fig.8 The deformation of the rear axle housing under the emergency braking condition

图9 紧急制动工况后桥壳应力云图Fig.9 The Von Mises stress of the rear axle housing under the emergency braking condition

4.3 农具的提升工况

在农具的提升工况下后桥壳主要受垂向力作用,本文采用两头约束中间加载的方式进行分析。垂向力主要施加在液压缸支座与后桥壳连接处,同时约束两侧半轴套与轴承盖连接处的X、Y方向的平动和绕Z轴的转动,约束后桥壳与变速箱连接处X、Y、Z方向的平动与绕Z轴的转动。

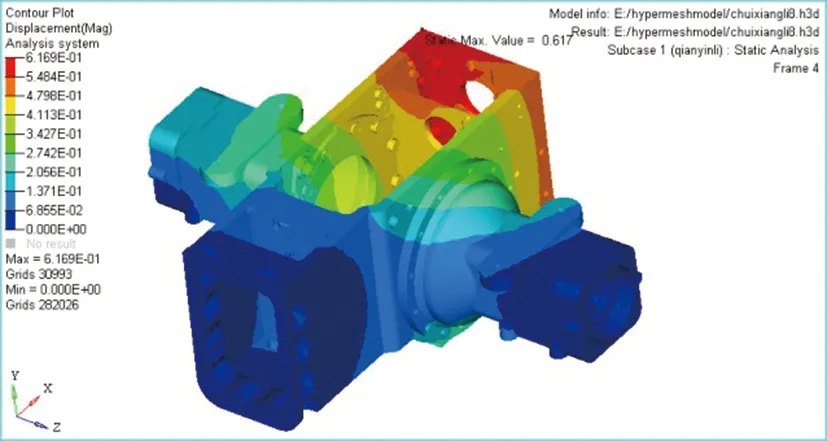

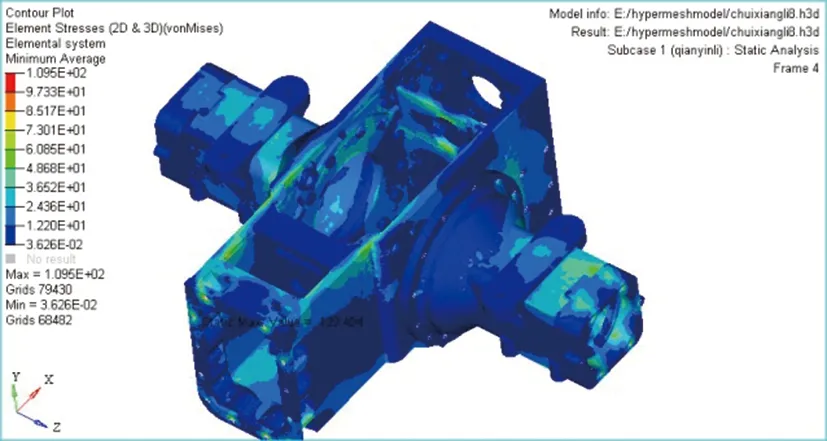

分析结果如图10、图11所示。在提升工况下,拖拉机后桥壳整体的变形量为0.616 9 mm,应力较大的部位主要集中在两侧半轴套上的轴承盖安装孔处,以及桥壳与与变速箱连接处的安装孔处。在提升工况下,最大应力出现在桥壳变速箱壳连接处,最大应力为109.5 MPa,小于材料的许用应力155 MPa。

图10 农具的提升工况后桥壳变形云图Fig.10 The deformation of the rear axle housing under farm implement lifting condition

图11 农具提升工况后桥壳应力云图Fig.11 The Von Mises stress of the rear axle housing under the farm implement lifting condition

5 拓扑优化

由于存在后桥壳材料利用率不高的问题,本文采用变密度法对后桥进行拓扑优化,并根据优化结果对后桥壳结构进行改进,以实现轻量化的目的。

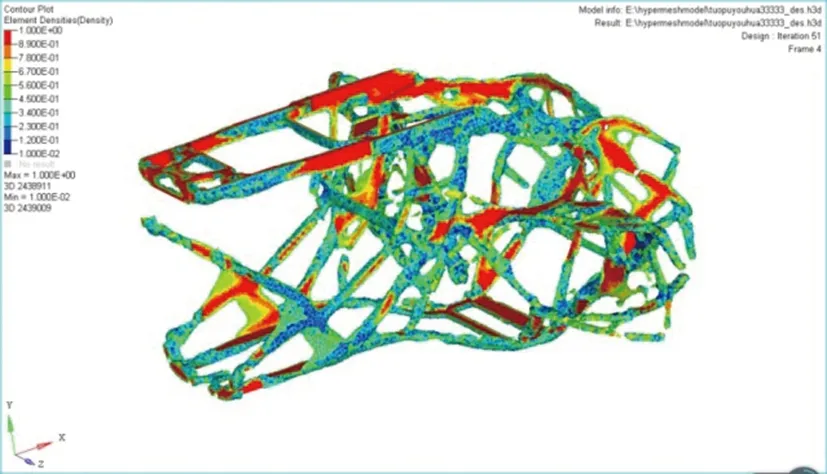

以结构应变能最小为目标函数,约束条件为:对称约束、体积比约束,体积比上限为0.3、最小成员尺寸为15 mm、最大应力约束为155 MPa、最大位移约束为2.89 mm。分析结果如图12所示,桥壳体为优化区间,图中红色代表相对密度为1,蓝色代表相对密度为0。

图12 拓扑优化结果Fig.12 The result of topology optimization

本文根据拓扑优化结果对拖拉机后桥壳蓝色部位进行减薄,应力较大的红色部位设置加强筋,具体措施如下:

1)对后桥壳体整体壁厚进行减薄,同时结合拓扑优化结果,在后桥壳前部应力较大的部位设置X型加强筋,如图13所示。

图13 改进后后桥壳结构Fig. 13 Improved structure of the rear axle housing

2)对半轴套的壁厚进行减薄,同时在半轴套应力集中的部位设置过渡圆角,减少应力集中。

3)减薄后桥壳非工作面厚度。

根据上述的优化方案对后桥进行优化,改进后的后桥壳体质量从原来的191.4 kg减至167.4 kg,减轻了12.33%,半轴套由原来的63.3 kg减至56.78 kg,减轻了10.3%。

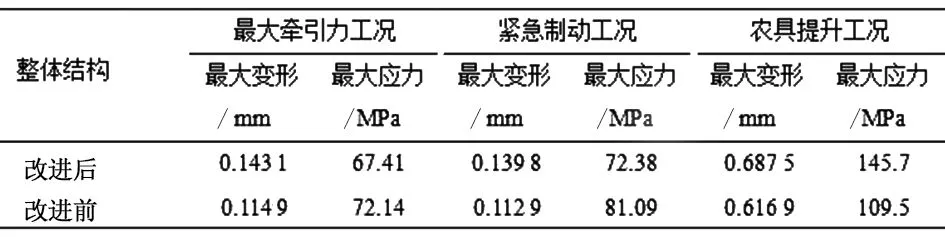

后桥壳经过结构改进后需要重新进行最大牵引力工况、紧急制动工况、农具提升工况3种工况下的静力学分析,以验证后桥的强度和刚度是否满足要求,具体分析结果见表3。从表3可以看出,改进后的结构最大变形和最大应力有所增加,但仍满足强度和刚度的要求。

表3 结构优化前后3种工况仿真结果对比

Tab.3 Comparison of simulation results between the before and after optimization under the three typcal conditions

6 结束语

对某大马力拖拉机进行了模态分析、模态试验、静力学分析及结构优化。通过模态分析,得到后桥壳的前10阶模态的固有频率,其固有频率值均远远大于外在激励引起的频率值,因此后桥壳不会发生共振。通过模态试验验证了限元模型的正确性以及有限元分析结果的准确性。通过对后桥壳进行静力学分析,校核了其强度与刚度并对后桥壳进行了结构优化,在保证了后桥强度和刚度的前提下,后桥壳体质量从原来的191.4 kg减至167.4 kg,减轻了12.33%,半轴套由原来的63.3 kg减至56.78 kg,减轻了10.3%,实现了对后桥壳的轻量化。