单一粒径混凝土的透水性研究

2019-04-03辛扬帆梁晓飞

辛扬帆,梁晓飞

(山东理工大学 建筑工程学院,山东 淄博 255049)

习近平总书记于2013年明确提出,城市的排水要优先考虑利用自然力量,建设雨水可自然渗透和积聚的生态城市[1]。因此,“海绵城市”这一理念在国务院、住建部和水利部的研究下于2014年正式提出。这一政策的提出预示着我国城市道路必然会向生态化、绿色化的方向发展,然而目前城市人口和社会活动的加剧对路面强度要求日益提高,导致路面硬化严重,地下水补给和城市水循环体系受到阻碍,严重影响了城市的生态环境[2]。因此,透水混凝土这种结合了高强度和优异透水性的道路材料便备受国内该领域许多专家学者的好评与推崇。与普通混凝土相比,透水混凝土最突出的不同点是粗骨料由单一粒径构成,其独有的透水性能使其在调节城市温度、缓解“热岛现象”上优势明显[3]。由于透水混凝土开发时间短,因此在强度和透水性的协调问题上仍存在缺陷,本文基于参考文献[4]设计试验,对透水混凝土的部分参数进行对比分析。

1 试验材料

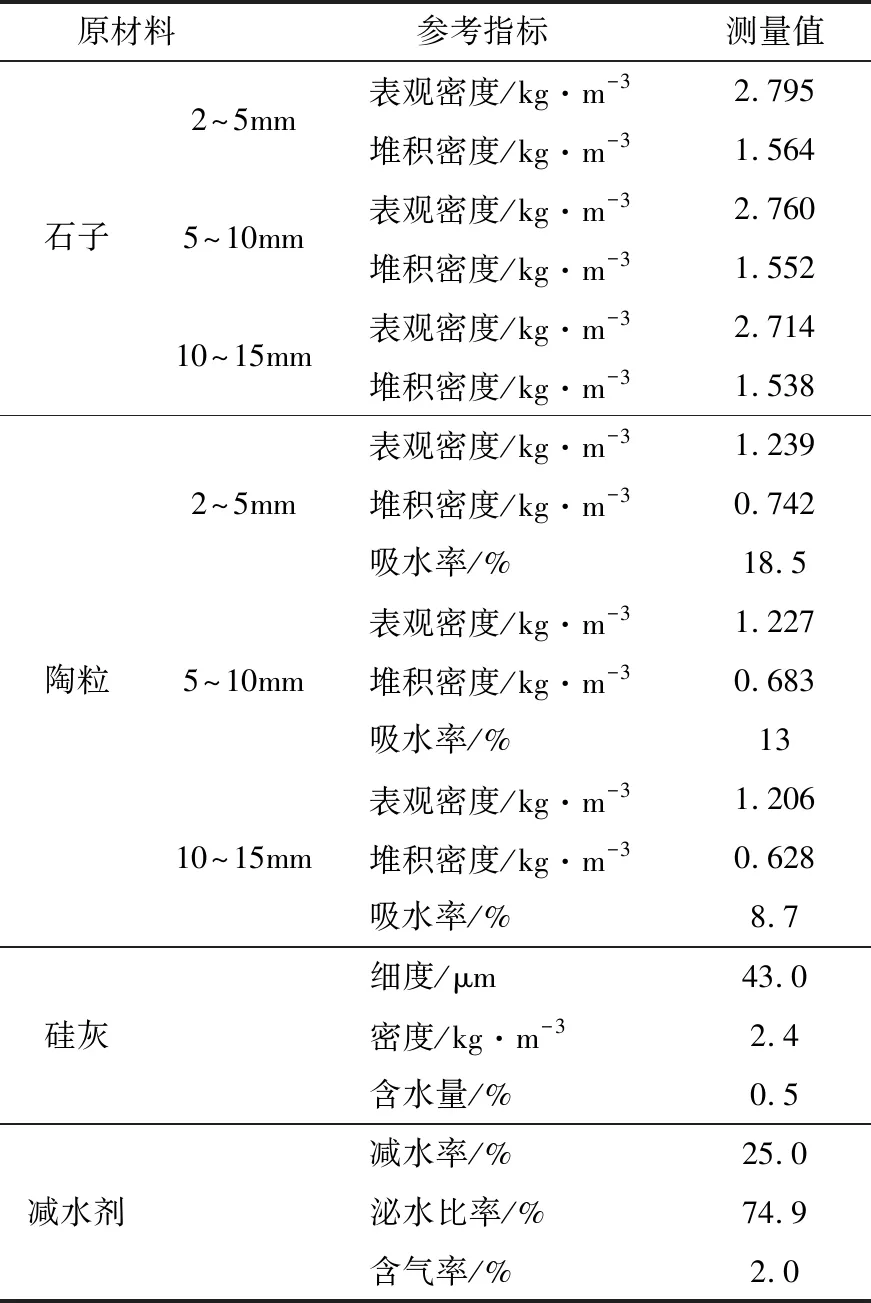

本试验采用的水泥为山东山铝水泥有限公司生产的强度等级为42.5的普通硅酸盐水泥,经试验测定,各项指标均符合标准;为降低混凝土容重,提高其透水性,本试验的骨料除石子外还采用了陶粒;水采用当地的清洁自来水;采用硅灰作为掺合料,既可提高混凝土的保水性和流变性能,又可增加混凝土强度和耐久性;外加剂采用陕西秦奋建材有限公司生产的透水混凝土专用生态复合减水剂,采用直接掺加的方式。部分原材料技术指标见表1。

2 试验过程

2.1 制备

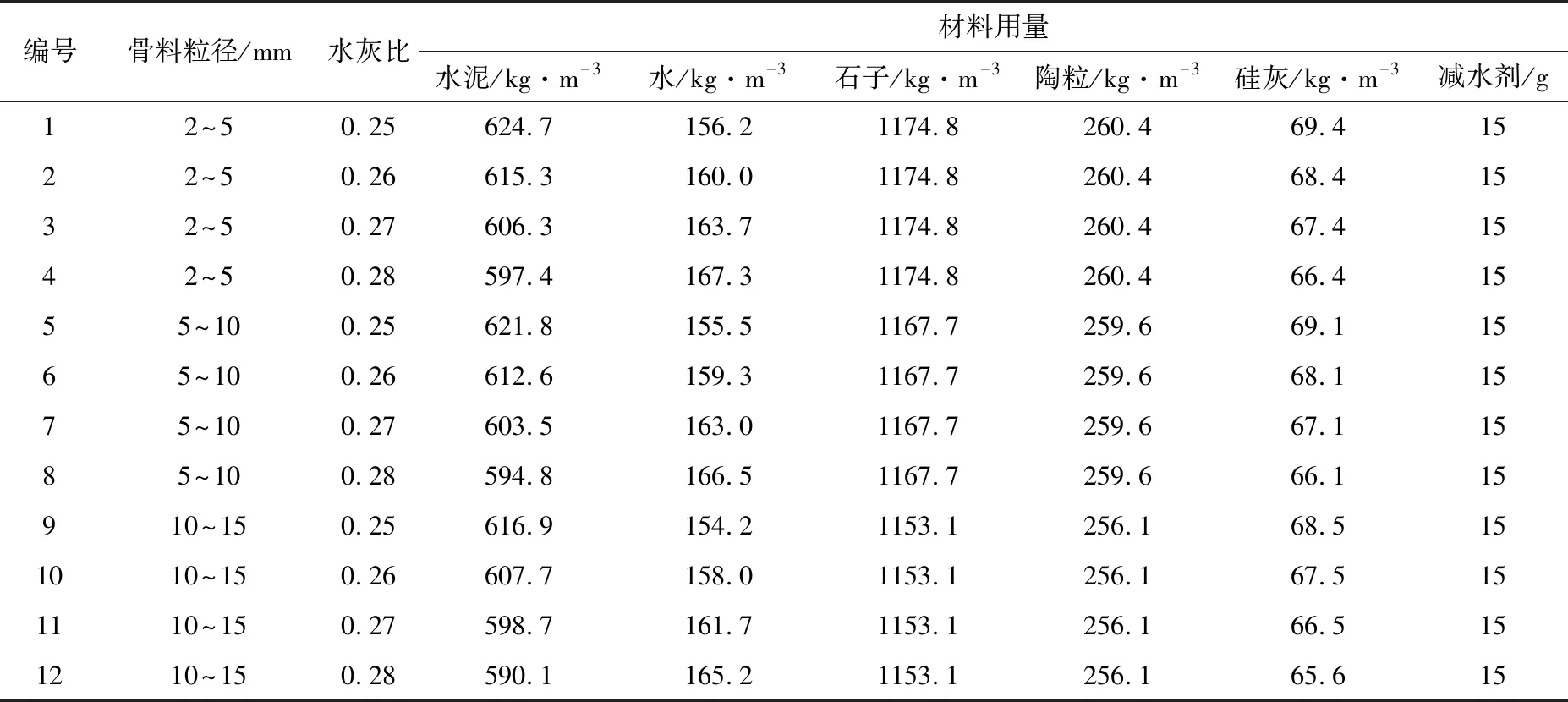

综合比较质量法、体积法和比表面积法3种方法的优缺点和各种材料及人工因素,最终选取体积法进行配合比设计,石子与陶粒的比例为2∶1。考虑到实际情况在计算其质量时以修正系数0.98进行修正。试验采取平行试验,配合比见表2。

表1 部分原材料技术指标

Table 1 Technical indicators of some raw materials

原材料 参考指标测量值石子2~5mm5~10mm10~15mm表观密度/kg·m-32.795堆积密度/kg·m-31.564表观密度/kg·m-32.760堆积密度/kg·m-31.552表观密度/kg·m-32.714堆积密度/kg·m-31.538陶粒2~5mm5~10mm10~15mm表观密度/kg·m-31.239堆积密度/kg·m-30.742吸水率/%18.5表观密度/kg·m-31.227堆积密度/kg·m-30.683吸水率/%13表观密度/kg·m-31.206堆积密度/kg·m-30.628吸水率/%8.7硅灰细度/μm43.0密度/kg·m-32.4含水量/%0.5减水剂减水率/%25.0泌水比率/%74.9含气率/%2.0

表2 C30透水混凝土配合比

Tab.2 Mixture ratio of C30 permeable concrete

编号骨料粒径/mm水灰比材料用量水泥/kg·m-3水/kg·m-3石子/kg·m-3陶粒/kg·m-3硅灰/kg·m-3减水剂/g12~50.25624.7156.21174.8260.469.41522~50.26615.3160.01174.8260.468.41532~50.27606.3163.71174.8260.467.41542~50.28597.4167.31174.8260.466.41555~100.25621.8155.51167.7259.669.11565~100.26612.6159.31167.7259.668.11575~100.27603.5163.01167.7259.667.11585~100.28594.8166.51167.7259.666.115910~150.25616.9154.21153.1256.168.5151010~150.26607.7158.01153.1256.167.5151110~150.27598.7161.71153.1256.166.5151210~150.28590.1165.21153.1256.165.615

2.2 拌和、成型和养护

透水混凝土的拌和工艺对成型后的性能影响程度较大,本试验采用的拌和方法为水泥裹石法。先将粗骨料及50%的水倒入搅拌机,搅拌30 s待骨料基本润湿后再加入全部水泥、减水剂、硅灰二次搅拌30 s,形成均匀的水泥外壳,然后将剩余50%的水倒入再次搅拌。出料时透水混凝土的混合料呈现出金属光泽[5],此时即为最佳状态。选用100 mm×100 mm×100 mm的试模成型,成型后采用恒温养护箱进行标准养护。每组6块,3块做透水系数实验,3块测试其抗压强度,测试结果用0.95进行修正。

2.3 抗压强度和透水系数测试

标准养护28 d后,将试件取出测试其抗压强度和透水系数,具体数据见表3。透水混凝土抗压强度参考文献[6]进行测试,速度控制在0.5 MPa/s。透水系数计算公式为

(1)

式中:V为透水系数(mm/s);H为水位下降高度,即160mm ;Δt为水位降为0的时间(s)。

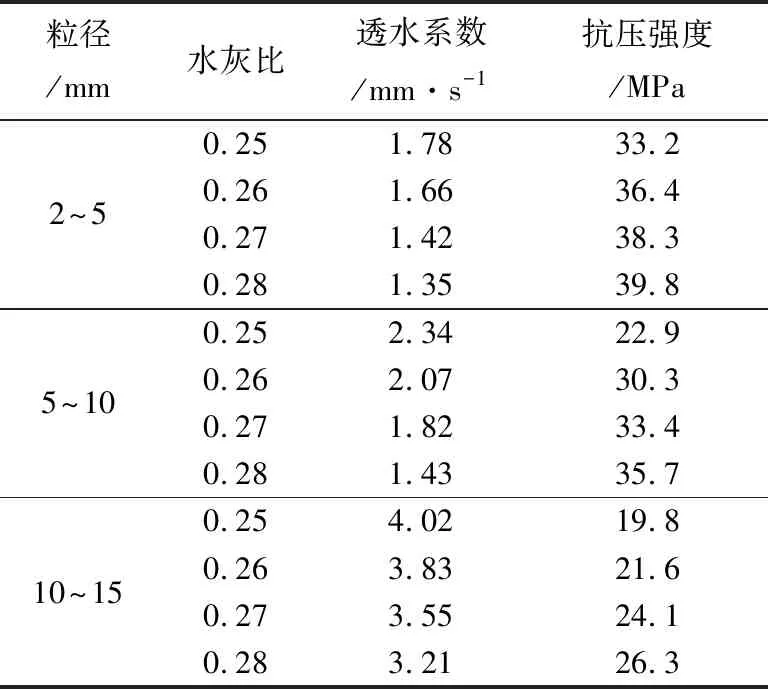

表3 透水系数与抗压强度

Tab.3 Permeability coefficient and compressive strength

粒径/mm水灰比透水系数/mm·s-1抗压强度/MPa2~50.251.7833.20.261.6636.40.271.4238.30.281.3539.85~100.252.3422.90.262.0730.30.271.8233.40.281.4335.710~150.254.0219.80.263.8321.60.273.5524.10.283.2126.3

3 数据分析

3.1 骨料粒径对透水混凝土性能的影响

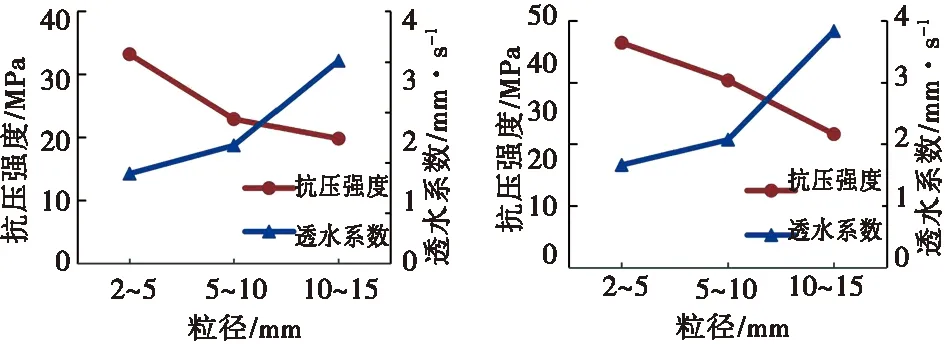

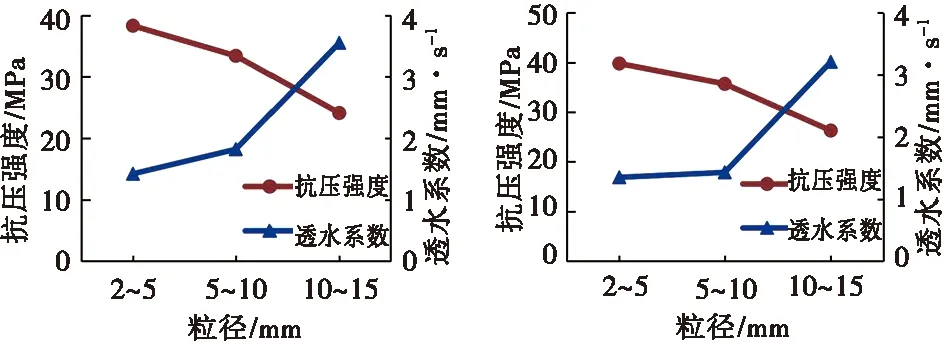

图1为不同粒径粗骨料对透水混凝土性能的影响。可以看出,随粗骨料粒径的增大,透水混凝土强度降低,透水性提高。粗骨料作为透水混凝土的基本骨架,其粒径大小直接决定了混凝土内部的密实程度。骨料粒径越小,其堆积密度越大,表面积越小,因此骨料与胶凝材料之间的粘结面积越大,导致空隙之间的连接孔道越闭塞,严重降低其透水效率;反之,若粒径较大,骨料与胶凝材料粘结面积越小,结构密实度越低,这样固然能提高混凝土的透水效率,但对其强度却十分不利[7]。

(a)水灰比0.25 (b)水灰比0.26

(c)水灰比0.27 (d)水灰比0.28图1 不同水灰比条件下粒径对透水混凝土性能的影响Fig.1 Effects of particle size on properties of permeable concrete under different water-cement ratio conditions

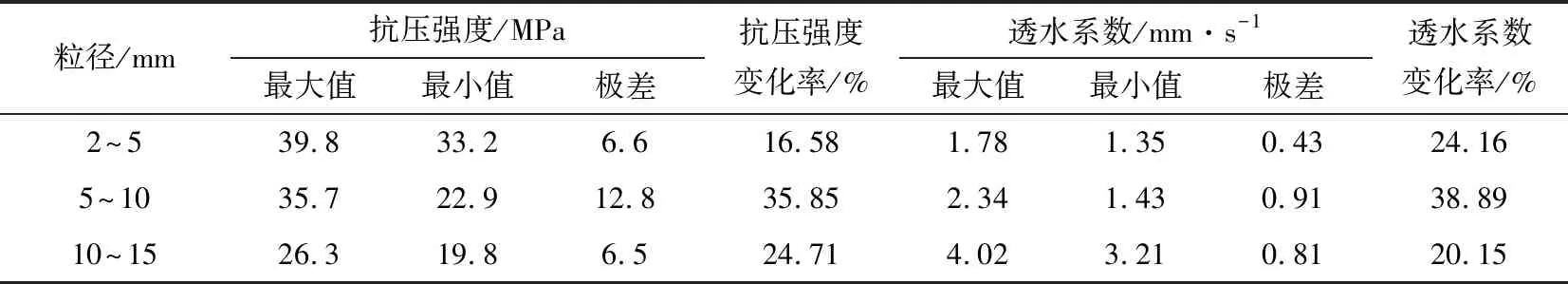

表4为不同粒径的情况下,水灰比对透水混凝土性能的影响率。由表4可知,粒径在5~10 mm时对抗压强度和透水性的影响率均达到最高值,分别为35.85%和38.89%。骨料粒径较小时,混凝土抗压强度较高,增大水灰比时,胶凝材料可填充空隙相对较小,因而发挥的粘结作用有部分盈余,导致对强度和透水系数影响相对较低;当骨料粒径较大时,胶凝材料依靠粘结骨料提高强度并形成连通孔道,由于骨料之间接触面积小,空隙较多,但所带有粘结作用不足以满足整个混凝土的需求,因此对强度和透水性的影响率同样相对较低;当粒径适宜时,胶凝材料所能发挥出的粘结作用与拌合料粘结所需更为相近,在尽可能发挥其作用的同时又不至于产生作用赘余。因此,在粒径为5~10 mm的条件下,水灰比对强度和透水性能的影响率最高。

由试验可知,选择最优的骨料粒径对其透水性能是十分必要的,尤其是在粒径为5~10 mm的条件下,水灰比对两种性能的影响十分敏感,因此水灰比和粒径的范围需十分精准才更易找到最优点。当然,骨料自身也可具备一定的透水能力,如本次试验所选用的陶粒,其内部的孔隙也对混凝土的透水性能具有较好的补充和促进作用,轻容重的优点也有利于提高其适用性,而且陶粒多产于工业废料,来源广泛,因此不但能够削减成本,还能变废为宝[8]。所以,在透水混凝土的制备中,高强陶粒也会是一个较好的选择。

表4 粒径对强度和透水系数变化率影响率

Tab.4 The influence rate of particle size on the change rate of strength and permeability coefficient

粒径/mm抗压强度/MPa最大值最小值极差抗压强度变化率/%透水系数/mm·s-1最大值最小值极差透水系数变化率/%2~539.833.26.616.581.781.350.4324.165~1035.722.912.835.852.341.430.9138.8910~1526.319.86.524.714.023.210.8120.15

3.2 水灰比对透水混凝土性能的影响

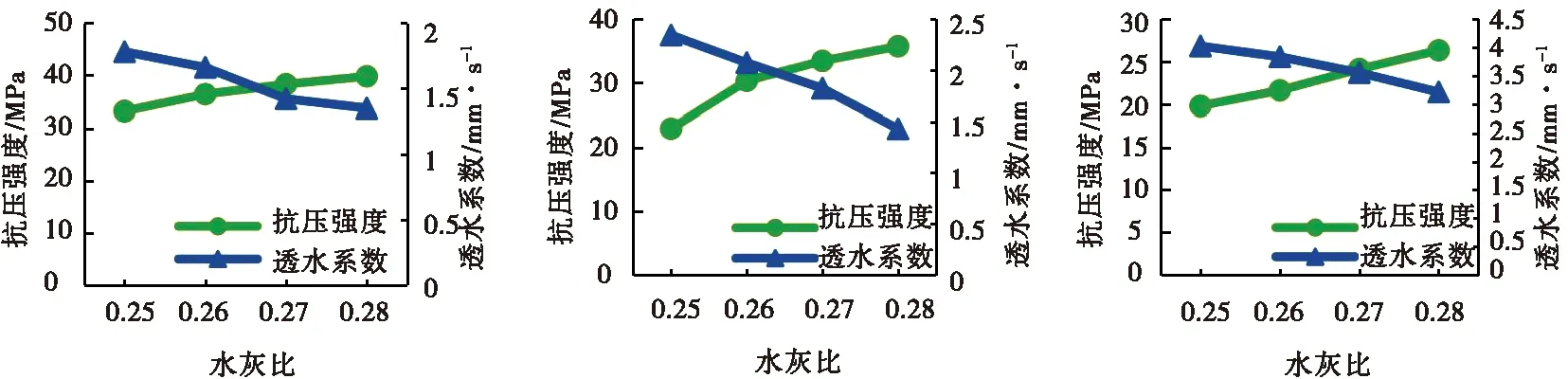

图2为水灰比对透水混凝土性能的影响。可以看出,随水灰比的增大,混凝土强度提高,透水性降低。透水混凝土的强度比普通混凝土的强度略低,胶凝材料与骨料的粘结处最易遭到破坏,因而透水混凝土的破坏通常是从此处开始[9]。水泥的主要作用就是粘结其中的石子和陶粒,使混凝土具有足够的强度,同时又不至于堵塞空隙,若水灰比过小,则流动性变差,胶凝材料不足以均匀地包裹住所有骨料,导致混凝土内部连通的空隙增多,虽然对其透水性有利但会极大地影响其抗压强度[10];反之,若水灰比过大,胶凝材料流动性明显提高,在粘结骨料之余,多余胶凝材料便会堵塞透水混凝土内部空隙,严重时会使混凝土的下部产生封底现象,阻碍透水能力[11]。虽然这对提高透水混凝土强度有明显效果,但对于其透水性而言会有大幅度削弱。

表5为不同水灰比情况下,粒径对透水混凝土性能的影响率。水灰比在0.26时对抗压强度的影响率最大;水灰比在0.27时对透水系数影响率最大,但变化幅度较小,考虑到透水混凝土的性能受拌和以及成型条件的影响较大,因此还需做进一步的试验。最优水灰比所要达到的状态便是胶凝材料恰好均匀、完整的包裹住了所有骨料,即在其四周围成一个水泥硬壳,这样既保证了粘结强度,又不会对透水的空隙造成填堵,保证了各性能的协调和平衡。

(a)粒径2~5 mm (b)粒径5~10 mm (c)粒径10~15 mm 图2 不同粒径条件下水灰比对透水混凝土性能的影响Fig.2 Effects of different particle sizes on the properties of permeable concrete

表5 水灰比对强度和透水系数变化率影响率

Tab.5 Influence rate of water-cement ratio on strength and water permeability coefficient

水灰比抗压强度/MPa最大值最小值极差抗压强度变化率/%透水系数/mm·s-1最大值最小值极差透水系数变化率/%0.2533.219.813.440.364.021.782.2455.720.2636.421.614.840.663.831.662.1756.660.2738.324.114.237.083.551.422.1360.000.2839.826.313.533.923.211.351.8657.94

4 结束语

本文通过对C30透水混凝土不同水灰比、骨料粒径进行试验分析得出以下结论:水灰比的上升有助于提高透水混凝土的抗压强度,但不利于透水性;骨料粒径的增大有利于提高透水性,但会削弱抗压强度。从试验结果可以看出,在粒径为5~10 mm时粒径对混凝土性能影响率最高。因此,在制备透水混凝土的过程中,建议设计人员采用粒径为5~10 mm的粗骨料,并将水灰比范围扩大至0.25~0.40以进一步细化试验,从而控制好胶凝材料的流动性和粗骨料之间的粘结程度,以满足更高层次的应用要求。