轴颈表面粗糙度对橡胶材料干摩擦特性的影响*

2019-03-22

(1.西安科技大学工程训练中心 陕西西安 710054;2.西安科技大学理学院 陕西西安 710054)

船舶艉轴与橡胶轴承摩擦副在运行时,轴承启闭时出现的过载、重载及螺旋桨的重力引起的艉轴弯曲,均会引起轴与橡胶轴承的局部接触,使得轴与轴承处于干摩擦状态下,导致润滑不足,磨损加剧,引起系统的振动及噪声,造成系统的损伤事故。

国内外学者对金属轴颈-橡胶轴承摩擦副在润滑条件下的摩擦磨损性能进行了大量的研究,取得了一些成果,如国外学者BRODSKII和CHARRIER等[1-2]发现了高分子材料磨损橡胶的特殊现象。近年来,国内外学者应用试验和数值模拟的手段分析了表面形貌对弹流润滑区域、混合润滑区域和接触区域的润滑特性及摩擦磨损特性的影响。何仁洋、柳琼俊等[3-4]通过实验方法探讨了干摩擦和边界润滑条件下橡胶对金属的摩擦磨损机制;REN、KRUPKA等[5-6]讨论了表面粗糙对润滑膜形成的影响,认为通过合理设计粗糙度的表面纹理可提高表面润滑性能;WANG等[7]通过反复试验点接触下表面粗糙度对滑动摩擦的影响,发现横向纹理比纵向纹理的摩擦因数小;LITWIN等[8-10]采用试验方法研究了不同表面形貌和不同材料下的水润滑轴承流体动力学润滑特性;CHOO等[11]开发了一种新的试验方法来研究表面粗糙度对润滑膜分布的影响;ZHANG等[12]分析了表面粗糙度对弹塑性接触力学性能的影响;范晓梦等[13]分析了瞬变载荷作用下水润滑轴承弹流润滑性能分析;张阔[14]利用数值模拟方法研究了材料的表面形貌对混合润滑下摩擦性能的影响。最近,杨勇等人[15]基于快速傅立叶变换的数值仿真方法生成了给定参数分布的非高斯曲面,求得了不同表面粗糙度特征下的齿轮接触区域润滑特性;刘明勇等[16]探讨了二维规则下表面粗糙度的波长、幅值及工况变化下的润滑特性;GHERCA、WANG等[17-18]通过数值模拟和实验相结合的方法,通过优化推力轴承的表面纹理提高了轴承的流体动力学及摩擦润滑特性;ZHU和HUANG[19]基于轴承曲率的形貌参数对摩擦磨损性能做了探讨。

上述研究主要集中在金属轴颈表面粗糙度对轴承润滑膜的形成及润滑性能的影响,但研究金属轴颈表面粗糙度对橡胶轴承-轴颈摩擦副干摩擦特性影响的文章较少。为研究轴颈表面粗糙度对水润滑橡胶轴承在干摩擦状态下摩擦特性的影响,本文作者采用试验与理论计算相结合的方法,探讨金属轴颈-橡胶材料摩擦副干摩擦状态下摩擦因数的计算方法,为水润滑橡胶轴承摩擦性能的研究提供依据。

1 数学模型

1.1 粗糙刚性表面与橡胶材料的接触模型

船舶艉轴与橡胶轴承在相对运动时,当轴承供水系统出现故障或轴承过载时,轴颈与橡胶轴承之间会发生局部接触。从微观来看,任何真实的工程表面都不是绝对光滑的,而是存在一定的粗糙度[20],这个粗糙度使得两物体之间的接触变成微凸体之间的接触。

图1所示为粗糙刚性表面与橡胶材料的接触模型,橡胶在一个粗糙表面上滑动,在此情况下,摩擦力主要取决于金属表面的粗糙度,橡胶表面粗糙度所起作用很小,因此问题可以简化为光滑橡胶与粗糙金属之间的摩擦。由于在局部接触时橡胶轴承和轴颈之间存在纳米尺度的薄膜[21-22],可假设橡胶材料和轴颈之间无黏着力,此时滞后摩擦起主要作用,即滑动橡胶材料在周期变形过程中产生的能量损耗,此时问题就转化为计算橡胶材料的变形和能量损耗[20]。

图1 粗糙刚性表面与橡胶材料的接触模型

1.2 表面粗糙度的参数表征

表面形貌通常以表面粗糙度的分布形式表征,因此金属的表面粗糙度分布是研究的重点。

图2 微凸体的表面分布模型

(1)

一个微凸体的特征直径[20]:

(2)

微凸体接触的单位体积能量损耗[20]:

(3)

1.3 摩擦因数

摩擦因数[20]:

μ=ζ

(4)

μ≈z

(5)

2 试验方法

2.1 试验材料

以某水润滑橡胶轴承主轴为测量对象,利用TIME3230表面粗糙度测量仪对金属轴径表面的微凸体位置分布参数进行测量。轴颈的材料为40Cr,表面粗糙度为Ra0.8 μm,调质处理,表面磨削。

2.2 测量方法

采用图3所示TIME3230表面粗糙度测量仪对沿加工纹理方向、垂直于加工纹理方向及与加工纹理方向呈45°夹角方向的金属轴颈表面的微凸体高度分布进行测量。

图3 TIME3230表面粗糙度测量仪

微凸体位置分布参数的测量原理如图4所示,粗糙度形状测量仪采用大量程的差动电感传感器拾取被测信号,测量轴表面时,将传感器放在轴表面上,由驱动器带动传感器沿轴表面做等速滑行,驱动器中的导轨保证轨迹的精度。传感器通过锐利的金刚石触针感受被测表面的轮廓信号,此时轴表面轮廓起伏引起触针产生垂直位移,并输出运行轨迹垂直位移的坐标。

测量方法:轴颈低速运动,在恒定载荷下,采用表面粗糙度形状测量仪沿轴颈的加工纹理方向、垂直加工纹理方向及与加工纹理呈45°夹角方向共3个方向进行数据采集。每个方向采集4组数据,每隔0.001 μm设置一个数据采集点采集数据一次,取样长度为0.8 mm,评定长度取5倍的取样长度。最终得到12组金属轴径表面微凸体位置分布数据。

3 结果与讨论

3.1 表面粗糙度原始数据的去噪处理

取沿轴颈加工纹理方向的原始测量数据2组,如图5所示。它包含一定的随机噪声,同时,机械加工零件表面存在较大的各向异性,这些都使得测量的表面数据应用较为困难。因此,采用Savitzky-Golay算法进行平滑去噪,有效去除测量信号中的脉冲噪声和白噪声,去噪后的结果如图6所示,它是一系列随机的表面波,且可以看出去噪后的数据保有效保留了原始数据的特征。

图5 沿加工纹理方向的粗糙度原始数据分布曲线

图6 去噪后的沿加工纹理方向的粗糙度数据分布曲线

3.2 计算模型的建立

任何连续的时序或信号,都可以表示为不同频率的正弦波信号的无限叠加,因此傅立叶变换可以将表面粗糙度仪测得的随机表面波分解为有一定规律的正弦波分量的组合。利用Matlab软件中的傅立叶拟合函数将去噪后的原始数据进行拟合变换,经过傅立叶拟合变换后重新构造的轴颈表面粗糙度分布表达式f(x)为

(6)

式中:A为波幅;k为特征波波长,令λ=1/k为波长系数。

3.3 计算模型的验证

采用7阶傅立叶变换,将去噪后的数据进行变换处理,得到粗糙度分布结果如图7所示。

图7 采用傅立叶变换后的沿加工纹理方向的粗糙度数据分布曲线

观察采用傅立叶变换后的曲线分布可发现,新拟合的曲线与去噪后的原始数据非常接近,可以真实地反映粗糙轴表面的粗糙度轮廓特点。因此轴颈的表面粗糙度分布可以看作是7个正弦函数和7个余弦函数的叠加,因此它们对摩擦因数的贡献相加等于[20]:

(7)

不同润滑状态下的摩擦因数如表1[24]所示。将采用傅立叶变换后的各项系数代入摩擦因数计算表达式(7),得μ=0.167 2。由表1可以判断此时的润滑状态处于干摩擦状态,这与实际情况吻合。

表1 不同润滑状态下的摩擦因数

3.4 粗糙度幅值和特征波波长系数对摩擦因数的影响

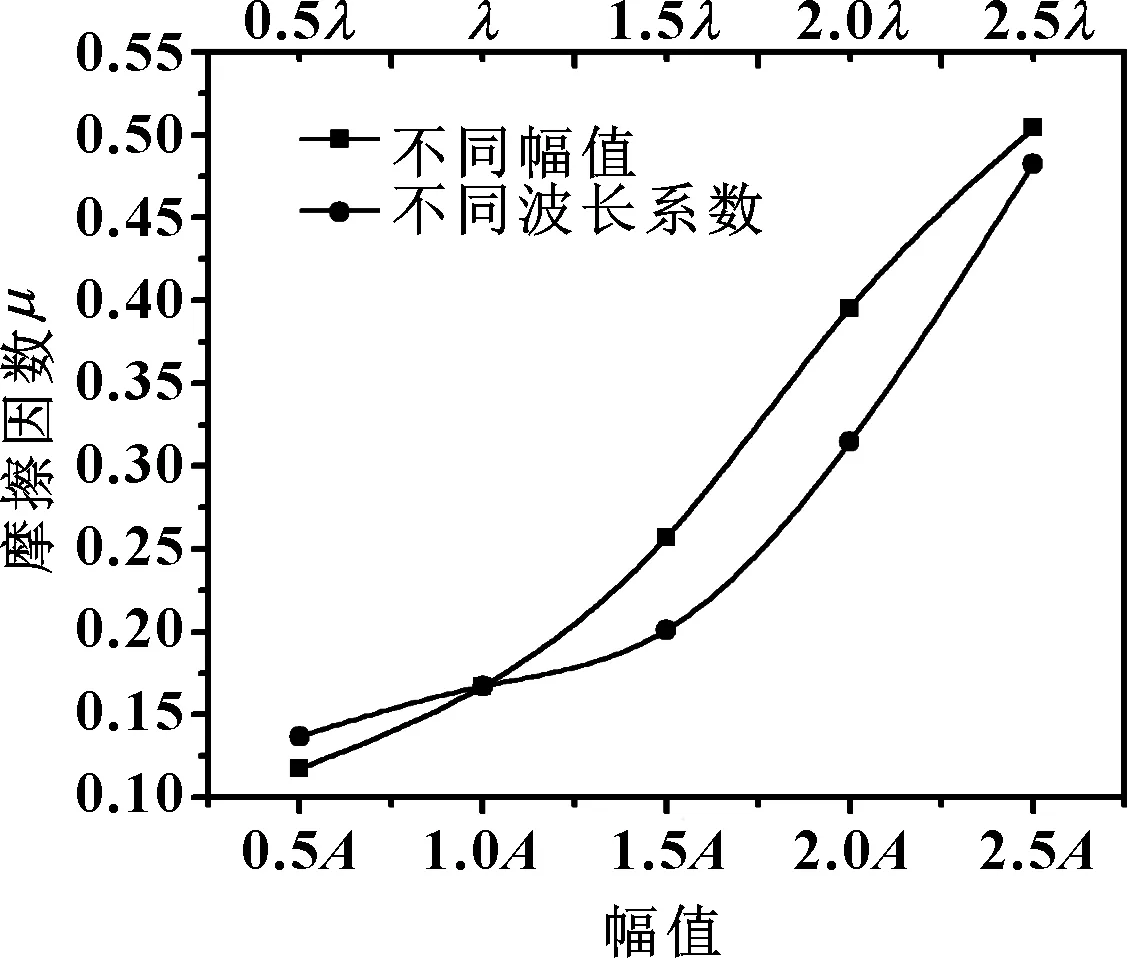

在轴颈转速一定的情况下,利用式(7)计算了在不同粗糙度幅值0.5A、A、1.5A、2A、2.5A和不同特征波波长系数0.5λ、λ、1.5λ、2.0λ、2.5λ下的摩擦因数,结果如图8所示。

图8 不同幅值和特征波波长系数下的摩擦因数

由图8可以看出:随粗糙度函数幅值从0.5A逐渐增加到2.5A,摩擦因数从0.130 9增加到0.543 4,这是由于随着微凸体粗糙度函数幅值的增大,加工表面越粗糙,微凸体特征高度的正负高差越大,微凸体表面均方根l变大,使得表面轮廓梯度的平方根z也增大,摩擦因数增大;随粗糙度波长系数从0.5λ逐渐增加到2.5λ,摩擦因数从0.157 2增加到0.496 8,这是由于随着特征波波长系数的增大,表面微凸体的密度变大,表面间的接触面积增大,表面轮廓梯度的平方根z也增大,使得摩擦因数增大。

3.5 加工纹理对摩擦因数的影响

在实际工程中,表面纹理方向多与润滑流动方向呈一定夹角。采用表面仪测量了与加工纹理方向呈45°夹角和垂直加工纹理方向的粗糙度,并进行傅立叶变换构造处理,利用公式(7)计算出这2个不同方向下的摩擦因数,并与顺加工纹理方向的摩擦因数进行比较,如表2所示。

表2 不同纹理下的摩擦因数

由表2可以看出:润滑流动方向顺着加工纹理方向时摩擦因数最小,垂直加工纹理方向时摩擦因数最大。这是由于润滑流动方向顺加工纹理方向时,微凸体特征高度正负高差较小,同时微凸体密度也较小,波动的幅值和特征波长均较小,使得z变小,摩擦因数变小;而垂直加工纹理时,微凸体特征高度正负高差较大,同时微凸体密度也较大,波动的幅值和特征波长均较大,使得z变大,摩擦因数变大;当与加工纹理方向呈45°时,微凸体特征高度和密度均居于二者之间,因此其摩擦因数大于顺加工纹理方向的摩擦因数,小于垂直于加工纹理方向的摩擦因数。

因此,选择合理的轴承表面粗糙度函数的幅值和波长可以提高金属轴颈-橡胶轴承摩擦副的摩擦润滑性能;同时,沿加工纹理加工、装配金属轴颈-橡胶轴承摩擦副,可降低摩擦因数,从而有效避免轴承的打滑擦伤失效。

4 结论

(1)在干摩擦状态下,水润滑橡胶轴承-轴颈副的摩擦因数随表面粗糙度函数幅值的增大而增大,且随着粗糙度函数特征波长系数的增大非线性增加。润滑流动方向顺着加工纹理方向时摩擦因数最小,润滑流动方向与加工纹理方向呈45°时摩擦因数次之,润滑流动方向垂直加工纹理方向时摩擦因数最大。

(2)利用傅立叶变换重新构造表面粗糙度分布模型,并依据理论计算橡胶材料-轴颈副的摩擦因数,计算结果与实际情况吻合,验证了模型的正确性。

(3)研究表明:选择合理的轴承表面粗糙度函数的幅值和波长可以提高金属轴颈-橡胶轴承摩擦副的摩擦润滑性能;同时,沿加工纹理加工、装配金属轴颈-橡胶轴承摩擦副,可降低摩擦因数,从而有效避免轴承的打滑擦伤失效。上述试验研究可为后续研究分析水润滑橡胶轴承的动力学特性提供理论依据。