表面织构动压滑动轴承界面滑移研究*

2019-03-22

(1.河南科技大学机电工程学院 河南洛阳 471003;2.洛阳铁路信息工程学校 河南洛阳 471000;3.洛阳LYC轴承有限公司 河南洛阳 471000)

传统流体力学与摩擦学普遍认为流体黏在流-固结合处,流体运动的速度和固体运动速度相同,即两者之间不存在界面滑移现象。随着近些年的研究深入,流-固之间的界面滑移现象越来越受到国内外学者的关注。1984年,CHURAEV等[1]进行水与水银流动实验时发现了界面滑移现象。ZHU和GRAUICK[2]在云母表面形成的流体膜中发现了界面滑移现象。CHO等[3]研究发现,界面滑移的距离同流体的黏性、接触角以及极性等因素有关。陈晖和沈明[4]研究发现,固体表面的亲/疏液性会导致界面滑移现象的发生,界面滑移速度受疏液型壁面的影响较小。OU等[5]研究发现,通过改变亲疏水性结构后,界面滑移之间的摩擦力降低了40%。高诚辉等[6]研究发现,流体黏度的大小影响着固-液界面间滑移现象的产生。SPIKES[7-8]研究发现,界面滑移剪切力等于0时,轴承界面滑移的承载力仅为无界面滑移的1/2,且摩擦力降低了若干个数量级。

表面织构是一种提高承载和降低磨损的有效手段,已得到众多学者的广泛关注[9-11]。“人工表面织构”这一概念由HAMILTON等[12]提出,并通过试验验证“人工表面织构”能够改善摩擦副之间的摩擦学特性。ETSION[13]研究表明,部分表面织构能够在减摩方面起到更好的作用,通过加工部分表面织构的活塞环,使内燃机能耗降低了40%。

表面织构因具有减摩和润滑作用[14],在轴承上得到了广泛应用。TALA-IGHIL等[15-16]分析了表面织构位置与轴承摩擦学性能的关系,验证了表面织构可以增加油膜厚度,减小轴承的摩擦。

以上研究表明,表面织构与界面滑移会对轴承的摩擦学性能产生影响。然而,目前界面滑移和表面织构摩擦力二者之间的关系缺乏一个详细而又具体的描述,且二者共同作用下动压轴承摩擦学性能的有关理论与数学模型研究缺乏。本文作者结合力学平衡方程和流体力学方程,推导了产生界面滑移的油膜速度与剪切应力的函数;结合表面织构楔形油膜模型得到摩擦力表达式,通过建立其有限元模型,探究了表面织构动压轴承界面滑移规律,并阐述其产生机制。

1 界面滑移理论模型

1.1 油膜表面剪切力模型

假设:油液是牛顿流体且不可压缩;油液为层流,不考虑重力、惯性力以及压力引起的油液黏度变化;油膜压力在厚度方向不发生任何变化。建立动压轴承简化模型如图1所示,动压滑动轴承油膜压力示意图如图2所示。

任取图1所示油液中一个微元体,如图3所示。根据二力平衡公理,则:

(1)

经过化简和整理:

(2)

根据牛顿流体模型,则黏滞剪切力如下:

(3)

对式(3)求导,联立式(2)经整理后:

(4)

对经整理后的式(4)进行二次积分,则:

(5)

其中,C1和C2是待定常数。联立式(5)和式(2),则剪切力为

(6)

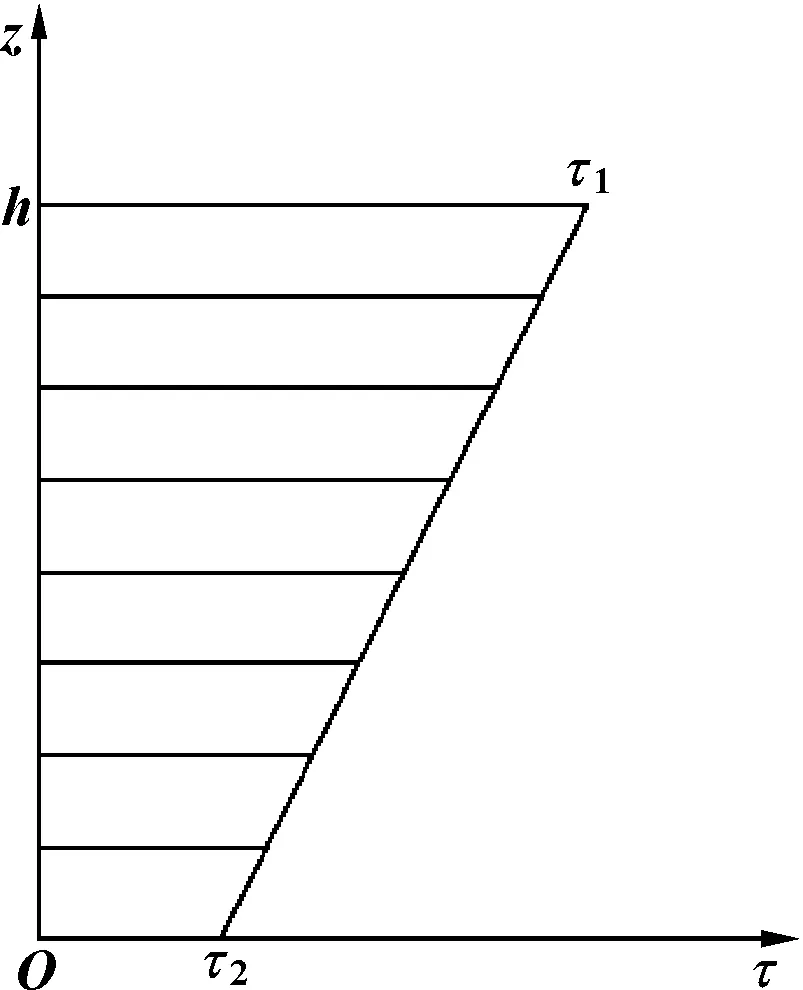

文中以τ1和τ2分别表示油膜上表面和下表面的剪切力。

图1 动压轴承简化模型

图2 动压滑动轴承油膜压力示意图

图3 微元体受力平衡示意图

1.2 无界面滑移的油膜剪切力

无界面滑移时的边界条件如下,令h表示油膜厚度,则:

(7)

联立式(5)和式(7),可得到油液速度分布函数表达式如下:

(8)

由式(8)可知,油液速度u包括2部分:一部分是以油液方向z为自变量的线性单调函数;一部分是非线性函数,呈抛物线状,表示油液在x方向压力变化导致的速度变化。界面滑移的产生不仅可以在收敛区域(升压区),还可以在发散区域(降压区)。油液速度出现凹形和凸形变化规律主要由∂p/∂x所引起的。位于收敛区域内时,则∂p/∂x>0,那么油液速度分布呈现出非线性的凹形曲线变化;当∂p/∂x=0时,此时油液速度分布呈现一种线性变化;位于发散区域内时,则∂p/∂x<0,那么油液速度分布呈现出非线性的凸形曲线变化。无界面滑移油液xOz坐标系下的速度分布,如图4所示。

结合式(8)和式(6),油膜剪切力τ表达式如下:

(9)

此时,油膜剪切力τ1和τ2表达式为

(10)

油膜剪切力中ηv1/h表示正值,当∂p/∂x>0时,h值越大,τ值越大;油液由发散区域(降压区)向收敛区域(升压区)流动时,τmax产生于油液的上表面处。故,轴径同油液接触层率先引起界面滑移。当∂p/∂x<0时,h值越大,τ值越小;当油液由收敛区域向发散区域流动时,τmax产生于油液的下表面处。故,轴承同油液接触层率先引起界面滑移。当∂p/∂x=0时,τ值表示定值;当且仅当|τ1|=|τ2|=τ0(τ0表示界面滑移时的油膜剪切力)时,轴承与轴径同油液接触层同时产生界面滑移现象。无界面滑移油液xOz坐标下剪切力分布,如图5所示。

图5 无界面滑移油液xOz坐标系下的剪切力分布

1.3 油液上表面滑移的剪切力

油液上表面产生界面滑移时,∂p/∂x>0,u1≠v1但是u2=v2=0。此时,存在一个速度差Δu1=v1-u1。定义轴承产生界面滑移时的滑移比:

(11)

则滑移比k1≥0。在此情形下油液的边界条件如下:

(12)

联立式(12)和式(5),得到油液速度分布函数表达式如下:

(13)

因为∂p/∂x>0,由式(13)可知,界面滑移只能产生在收敛区域(升压区)。故,油液速度分布呈现出非线性的凹形曲线变化,如图6所示。

图6 上表面滑移油液xOz坐标系下的速度分布

则油液产生界面滑移时的剪切力表达式为

(14)

根据式(14),产生滑移油液xOz坐标系下的剪切力分布如图7所示。此时,明显τmax产生于油液的上表面处。

图7 上表面滑移油液xOz坐标系下的剪切力分布

1.4 油液下表面滑移的剪切力

油液下表面产生界面滑移时,∂p/∂x<0,u1=v1但是u2≠v2且u2=0。此时,存在一个速度差Δu2=v2-u2。定义轴承产生界面滑移时的滑移比:

(15)

则滑移比k2≤0。在此情形下油液的边界条件如下:

(16)

联立式(16)和式(5),得到油液速度分布函数表达式如下:

(17)

因为∂p/∂x<0,由式(17)可知,界面滑移只能产生在发散区域(降压区)。故,油液速度分布呈现出非线性的凸形曲线变化,如图8所示。

图8 下表面滑移油液xOz坐标系下的速度分布

则油液产生界面滑移时的剪切力表达式为

(18)

根据式(18),产生滑移油液xOz坐标系下的剪切力分布如图9所示。此时,明显τmax产生于油液的下表面处。

图9 下表面滑移油液xOz坐标下的剪切力分布

1.5 油液上/下表面同时滑移的剪切力

上/下表面均产生界面滑移时,|τ1|=|τ2|,此时u1≠v1,u2≠v2。存在的速度差分别是Δu1=v1-u1和Δu2=v2-u2。定义产生界面滑移时的滑移比:

(19)

其中,0≤k1≤1。油液的边界条件如下:

(20)

联立式(19)和式(5),得到油液速度分布函数表达式如下:

(21)

则油液两表面产生界面滑移时的剪切力表达式为

(22)

油液剪切力|τ1|=|τ2|存在2种可能性,下面分别予以讨论。

(1)当τ1=τ2时,由式(22)可得:

(23)

式(23)表明,在油液上/下表面同时发生滑移的情况下,界面滑移发生于油液压力极值点位置处。

联立式(23)和式(21),可得:

(24)

上/下表面均滑移时油液的速度与剪切力分布,如图10所示。

然而,当∂p/∂x=0时,此种状况可以不予考虑,原因在于存在承载力和摩擦力在轴承中起到的作用有限。因此,下文中对此不再赘述。

图10 上/下表面均滑移时油液的速度和剪切力分布 (τ1=τ2)

(2)当τ1=-τ2时,由式(22)可得:

(25)

收敛区域(升压区)和发散区域(降压区)油液xOz坐标系下速度和剪切力分布,如图11所示。

图11 上/下表面滑移xOz坐标下速度和剪切力分布(τ1=τ2)

2 表面织构动压轴承摩擦力计算模型

2.1 表面织构动压滑动轴承模型建立

楔形油膜模型作为动压滑动轴承的简化模型,常常被认为是研究动压轴承的基础。选择表面织构的楔形油膜模型进行研究,该模型的入口油液厚度、出口油液厚度以及长度分别是h1、h2和g。如图12所示,将不同位置的表面织构按顺序命名1#,2#和3#,其底边长和深度分别为d1、d2、d3以及h3、h4、h5。

图12 表面织构楔形油膜模型示意图

为方便对比表面织构摩擦力的变化,选择无织构无滑移的轴承摩擦力作为基准。定义相对摩擦力为表面织构轴承摩擦力同基准二者之比。为了描述表面织构油膜厚度在不同位置处的变化,因变量油膜厚度h是一个关于自变量x的线性函数:将坐标点a、b、c、d、e、f的左右两边,分别用a+、a-,b+、b-,c+、c-,d+、d-,e+、e-,f+、f-表示。因此,表面织构油膜厚度h表达式如下:

(26)

表面织构楔形油液模型摩擦力公式为

(27)

联立式(26)与(27),则表面织构轴承不同界面滑移下的摩擦力为

(28)

式中:p1、p2表示沿x轴在0与g位置的压力。

由式(28)可知,表面织构摩擦力包括3部分:第一部分是由滑移比与轴颈速度二者共同决定的同油液速度相关的摩擦力,其值大小与压力无关;第二部分为同进/出口压力相关的摩擦力,其值大小同进/出口油液压力以及油液厚度大小相关;第三部分的

2.2 数值模拟与分析

为了避免其他因素对摩擦力的干扰,分别建立3种不同的单一织构分布模型,详细的结构参数如表1所示,即建立的模型分别将织构分布于1/6、1/2与5/6的长度位置上。

表1 表面织构结构参数

对不同位置的表面织构轴承进行有限元模拟分析,研究织构在不同位置下的界面滑移情况。有限元模拟时有关参数的设置,如表2所示。

表2 数值模拟参数设置

动压滑动轴承界面滑移比与相对摩擦力关系如图13所示。

由图13(a)可知:当油液上表面发生界面滑移时,其相对摩擦力与界面滑移比的关系同光滑轴承变化趋势相同,表现线性分布变化,且发生界面滑移的油液上表面相对摩擦力随界面滑移比的增加而逐渐减小。油液上表面界面滑移比的增加,使得油液速度变慢,进而引起油液速度变化率减小。由式(3)可知油液剪切力同速度变化率成正比,因此随界面滑移比增加而相对摩擦力减小。由式(28)可知,摩擦力对不同参数的敏感程度是不同的,对速度比较敏感,但对载荷和油膜压力的变化比较迟钝。

由图13(b)可知:当油液下表面发生界面滑移时,其相对摩擦力与界面滑移比也呈现线性关系,且滑移比越大摩擦力越小;此时表面织构轴承的下表面界面滑移速度对相对摩擦力影响起主要作用。表面织构轴承界面滑移速度越大,减摩作用越佳。图13(a)、(b)所示的4种模型中,摩擦力表现最佳的是模型3,该模型的摩擦力最小。

图13 不同界面滑移的相对摩擦力与滑移比关系

由图13(c)、(d)可知:上/下表面界面均滑移时不同模型的相对摩擦力变化趋势基本一致;滑移比k≤0.5时,相对摩擦力随界面滑移比基本呈线性变化,且滑移比越大,相对摩擦力越小;滑移比k≥0.5时,相对摩擦力随着滑移比增加而逐渐增加。4种模型中,表面织构模型的摩擦力相比光滑模型均明显减小。可见,表面织构具有优异的减摩作用,其中模型3的减摩效果最佳。

滑移比k=0.4时不同界面滑移的油膜表面压力分布如图14所示。由图14(a)可见:织构布置在出口附近时,引起的动压作用最明显,而布置在入口附近时,对周边的动压作用不明显;模型1和2的油膜压力与摩擦力略高于光滑模型,模型3的油膜压力同无织构近似一致,但摩擦力最小,表明合适的织构分布在减摩和承载方面能够起到较好的作用。由图14(b)可见:模型的动压效应受到织构的影响且周围的油膜压力产生明显波动,此时,高于图14(a)中发生界面滑移时的油膜压力。

由图14(c)、(d)可见:不同模型上/下界面均滑移时,织构模型动压效应比较突出,织构的存在形成的油膜压力峰值均高于光滑模型的油膜压力峰值;织构模型的周围油膜压力出现显著的变化。位于减压区的织构模型3,油膜压力相较光滑模型提高了30.9%,而摩擦力仅为光滑模型的22.4%(如图13(d)所示),展示出优良的减摩和承载性能。因此,恰当的织构排布不仅能提高油膜压力,还可以降低摩擦。

图14 不同界面滑移的油膜表面压力分布(k=0.4)

综上,承载和减摩最佳的织构位置分布为模型3。图15示出了模型3界面滑移下的速度云图。

文中选择滑移比k=0.4且发生界面滑移的有限元模拟速度云图如图15(a)、(b)所示。由图15(a)、(b)可看出:发生界面滑移的上表面速度受到表面织构影响不大,原因是存贮在织构中的润滑油依然保持静止;但是发生界面滑移的下表面对周围油液速度的影响却变大,然而存贮在织构中的润滑油仍然未能充分流动,油膜表面的速度场也未发生明显的变化,表明轴承速度仍然是影响模型表面界面滑移的主要因素。

比较图15(c)、(d)与图15(a)、(b)可知,织构的存在对其周围的油液速度产生了较为明显的影响。因为织构的存在增大了油膜厚度,引起油液周围的平均速度减小,使得发生向下凹陷的速度曲线,油液表面速度变化率减小,造成油液剪切力减小,进而起到减摩的作用。

3 结论

(1)油膜发生界面滑移时,在升压区和降压区油膜速度分别表现为非线性的凹形和凸形变化规律;油膜在上表面和下表面发生滑移时的最大剪切力分别位于油膜上表面和下表面处;而上/下表面均滑移时的最大剪切应力位于上/下表面且二者相同。

(2)油膜界面滑移状态的表面织构动压滑动轴承的摩擦力受到织构位置分布的影响,分布在中部与入口处的表面织构减摩与承载性能不如分布在出口处的表面织构;上/下表面均发生界面滑移时,位于出口处的表面织构呈现出优异的减摩与承载作用,且摩擦力约为无滑移时的4%~17%。

(3)不同模型的界面滑移摩擦力随滑移比增大而减小;排布不同的表面织构模型呈现了不同的承载和减摩性能,模型3在不同滑移下的摩擦力最小,而油膜压力同无织构近似一致,该模型的织构分布在减摩和承载方面能够起到较好的作用。

(4)表面织构轴承界面滑移产生的机制主要是润滑油具有牛顿流体的黏滞特性。文中表面织构轴承的作用规律和界面滑移机制的研究,对动压滑动轴承的减摩和优化设计奠定了理论基础。