极端工况下不同水润滑轴承材料摩擦磨损性能对比研究*

2019-03-22,2,2,2,3,2,3

,2 ,2 ,2,3 ,2,3

(1.武汉理工大学能源与动力工程学院 湖北武汉 430063;2.国家水运安全工程技术研究中心可靠性工程研究所 湖北武汉 430063;3.海洋工程机电设备国家工程实验室极地与海洋环境技术分实验室(武汉理工大学) 湖北武汉 430063)

铁犁木是传统的水润滑尾轴承材料,因其质地坚硬、自润滑性良好等优点得到了广泛应用,但由于不耐沙、存在水涨性和过量开采等因素逐渐被淘汰[1]。20世纪80年代,金志鸿等[2]通过试验表明MCS-2-1层压胶木可以用作船舶水润滑尾轴承。常恩贵和丁士华[3]研究了橡胶尾轴承,并指出橡胶材料作为水润滑轴承具有较好的实际应用效果。王家序等[4]以UHMWPE作为水润滑轴承材料进行了设计研究,为工业化生产提供理论依据。为了使水润滑材料获得更好性能,人们使用了改性技术。例如在PTFE中添加玻璃纤维、青铜粉、碳粉等[5],在UHMWPE中加入聚酰亚胺等[6],在PEEK加入玻璃纤维和PTFE等[7-8]。

船舶尾轴承在使用过程中要承受极其复杂的工况,如风浪影响、异物进入摩擦副,尤其是大风大浪天气和低速重载工况,使得船体变形直接导致轴线发生偏移[9]。该工况可直接导致水润滑膜的严重破坏,使得轴和轴承直接接触发生干摩擦,从而强烈影响船舶航行的安全性和可靠性。

目前对于水润滑轴承材料的研究,人们大多是对各种高分子基体材料和改性后的材料的性能进行对比,而关于水润滑膜严重破坏工况下材料性能的研究较少。本文作者选取目前研究中常见的几种水润滑轴承基体材料,如UHMWPE、PTFE和PEEK,模拟干摩擦下水润滑膜严重破坏的极端情况,采用销盘试验研究3种材料在不同压力和转速下的摩擦磨损性能,为水润滑轴承材料的选型、优化设计等提供试验依据。

1 试验部分

1.1 试验设备及材料

试验是在CBZ-1船舶轴承摩擦磨损试验机(武汉海马科技开发有限公司生产)上进行,其原理如图1所示。

图1 CBZ-1船舶轴承摩擦磨损试验机原理图

该试验机主要由主机旋转系统、控制和采集系统和水介质温控系统组成。主机旋转系统主要由变频电机、联轴器和夹具组成,用于带动铜盘旋转,使接触面发生相对滑动。控制和采集系统主要由计算机、传感器和配套软件组成,可进行压力、扭矩调零等以提高试验精确度,同时能调节主机转速,并且能记录扭矩、压力、摩擦因数和转速等参数。水介质温控系统可以监控润滑介质温度。该试验机转速能在50~2 000 r/min范围内调节,最大加载压力为500 N。

试验铜盘为锡青铜盘(ZCuSn10Zn2),如图2所示,其元素成分如表1所示,其外径为60 mm,内孔为8 mm,厚度为10 mm。试验销子为 PEEK、PTFE和UHMWPE,其规格都为10 mm×20 mm,如图3所示。

图2 铜盘

%

图3 PEEK、PTFE和UHMWPE销子(从左到右)

1.2 试验设计

为了比较3种材料在干摩擦工况下的摩擦磨损性能,分别在15、30、45和60 N(对应比压分别为:0.191、0.382、0.573、0.764 MPa)工况下,采用单对销盘压力固定、转速改变方式进行试验,转速设定为100、200、400、600和800 r/min(对应滑动速度分别为:0.209、0.42、0.84、1.26和1.68 m/s)。试验前对销盘进行压力调零和在不同转速下进行扭矩调零,以确保试验准确性。每种转速下持续30 min后进入下一转速,以确保因为转速导致的原有摩擦副配合被破坏后有足够时间在下一转速下能达到稳定状态。每组销盘持续试验时间为2.5 h。

试验机每秒读取一组数据。选取每30 min内的摩擦因数,除去转速改变时和工况不稳定时的一些数据,将剩余数据取均值作为当前工况下达到稳定时的摩擦因数。采用精度为0.000 1 g的电子天平测量销试样试验前后的质量,采用超景深三维显微镜(VHX-5000,KEYENCE)观察磨损表面磨痕,采用激光共聚焦显微镜(Keyence vk-x200 series)观测表面三维相貌,由牛津能谱仪(x-act,Oxford Instruments)测量销试样摩擦面元素分布。

2 试验结果及分析

2.1 不同转速下材料摩擦因数比较

图4分别示出了不同转速下PEEK、PTFE和UHMWPE 3种材料摩擦因数变化曲线。可以看出:UHMWPE材料的摩擦因数最小,总体在0.1~0.25之间波动;其次是PTFE材料,在0.15~0.25之间变化;PEEK材料的摩擦因数变化范围稍大,为0.2~0.4。

从图4(a)可以看出:随着转速提升,PEEK材料的摩擦因数明显增加,其中转速为100~200 r/min时增幅最高;随着转速继续增加,摩擦因数上升幅度逐渐下降。从图中还可以看出:30 N工况下材料摩擦因数最小,这是由于销盘试验容易发生偏磨,在30 N工况下销盘发生偏磨,接触面积减小,实际接触的微凸峰数量减小,因而摩擦因数下降。

从图4(b)可以看出:PTFE材料摩擦因数随着转速上升先增加后减少,但总体保持相对稳定,转速对其摩擦因数变化影响相对较小。分析原因认为在干摩擦条件下,当滑动速度增加时,摩擦表面发热量增加,PTFE材料表面发生塑性变形,使得摩擦因数变大;转速继续提升,摩擦副中的热量积聚得不到良好的散失,导致材料生成熔融表面膜,使得摩擦因数下降[9]。

从图4(c)可以看出:在30 N(从200 r/min开始)、45 N和60 N工况下,UHMWPE材料摩擦因数随转速增加而增加;在15 N工况下随转速增加摩擦因数先逐渐减小,从600 r/min开始上升。这可能是由于压力小,微凸峰接触少摩擦热集中,随着转速增加这些微凸峰发生熔融形成表面膜使得摩擦因数下降;600 r/min之后由于摩擦副实际接触面积增大,微凸峰接触增多导致摩擦因数上升。

图4 不同转速下PEEK、PTFE和UHMWPE材料的摩擦因数曲线

2.2 不同压力下材料摩擦因数比较

图5分别示出了不同压力下PEEK、PTFE和UHMWPE 3种材料的摩擦因数曲线。可以看出:PEEK材料摩擦因数在较低转速下随压力增加先减小后增加,在高转速时呈现先减后增再减的趋势。PTFE材料的摩擦因数变化趋势非常明显,摩擦因数随着压力增加而减小且呈现线性相关性。UHMWPE材料在100 r/min低转速时摩擦因数对压力不敏感,除了800 r/min时摩擦因数几乎随着压力增加而一直增加,其余转速下先增加后减小再增加。

PEEK材料由于30 N时发生偏磨,直接导致了摩擦因数出现减小。根据李恩重等[10]的研究结果,PEEK在干摩擦情况下的摩擦因数随着压力增加而增加,这也印证偏磨的解释。热塑性材料随着温度升高会依次出现玻璃态、高弹态和黏流态3种力学状态[11],在60 N和较高转速下摩擦因数出现下降是由于在高负荷产生的高温下,摩擦面出现黏流层从而出现边界润滑状态,摩擦因数下降。尽管黏流层易被破坏,但总体使得平均摩擦因数下降。

图5 不同压力下PEEK、PTFE和UHMWPE材料的摩擦因数曲线

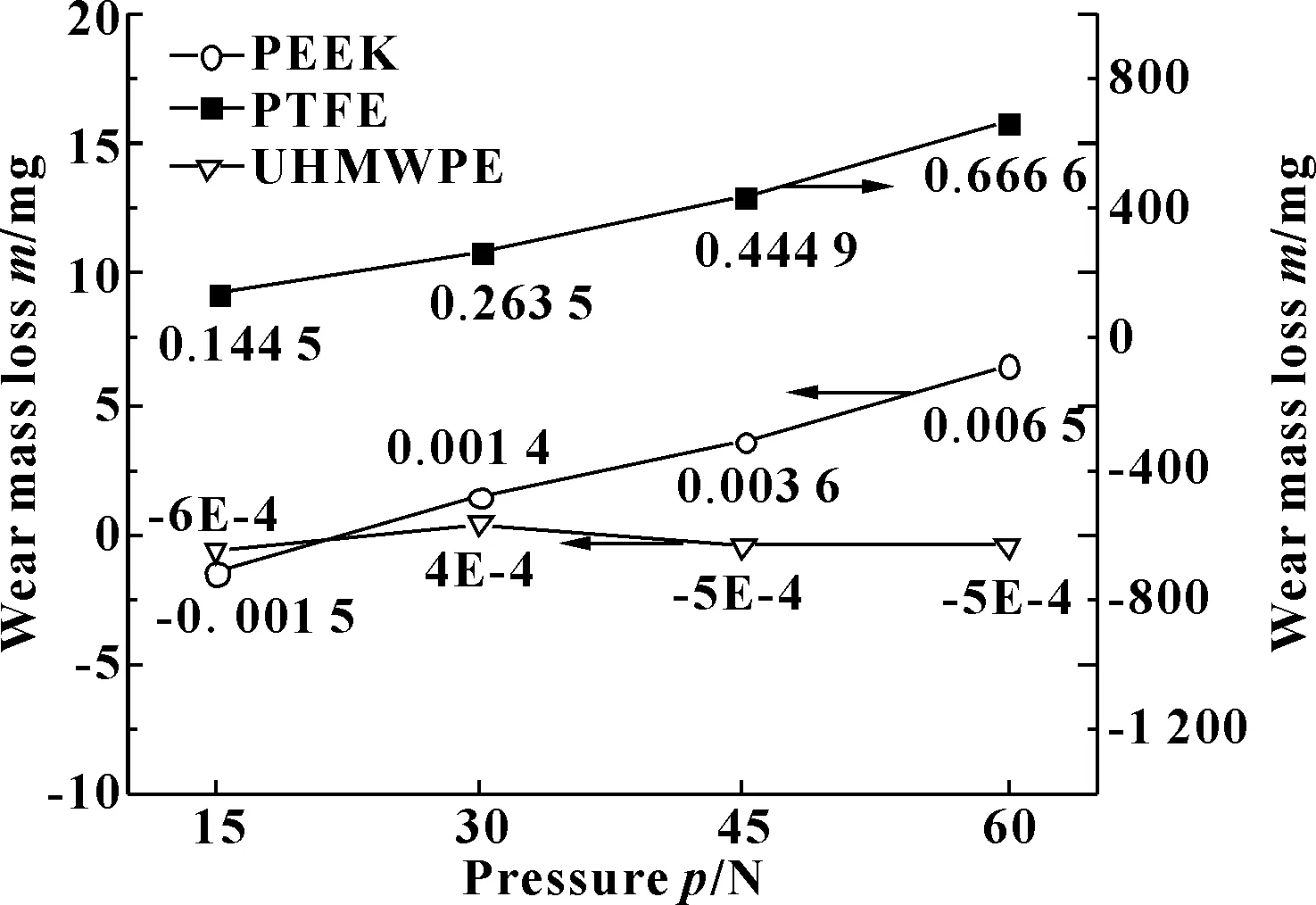

PTFE材料随着压力增加,摩擦因数出现稳定的下降趋势。PTFE是黏弹性材料,其在负载下体现出黏弹性,因此摩擦因数随负荷变化满足公式:μ=K×p(n-1)(其中K和n为常数,2/3 UHMWPE材料在低转速时压力变化对摩擦因数影响不大,转速升高时,随着压力增大摩擦因数先增后减再增。在高转速下随压力增高摩擦因数逐渐增高,这与UNAL和MIMAROGLU[12]试验结果接近。 磨损量为电子天平测量试验前后试样的质量差。如图6所示,随着压力上升PTFE和PEEK磨损量逐渐增加,且具有一定线性相关性,而UHMWPE磨损量随压力增加变化不明显,在30 N之后略有下降趋势。由图中还可看出:PTFE材料耐磨性非常差,磨损量比其他2种材料高出2个数量级,其余2种材料具有较好的抗磨性能。PEEK材料在15 N工况、UHMWPE材料在所有工况下均出现磨损量为负数的现象,初步推测是铜盘金属转移到销试样表面所致。使用牛津能谱仪测量磨损表面元素分布,如图7(a)、(b)所示分别是UHMWPE和PEEK材料摩擦副表面元素分布。为使测量结果更直观,人为设置了隐藏不相关元素。可以看出:摩擦副表面均有铜元素分布,且占有一定数量,验证了金属转移致使磨损量为负数的推测。同时能谱图也表明UHMWPE材料磨损量在30 N后出现下降的很大原因是铜盘金属转移量对实际磨损量影响更大,从另一方面也能看出UHMWPE材料耐磨性非常高。 图6 不同压力下PEEK、PTFE和UHMWPE的质量磨损 对比图 图7 UHMWPE、PEEK材料能谱图 为进一步观察材料表面发生的磨损情况,选用激光共聚焦显微镜观察3种材料在不同压力下试验后的表面形貌,如表2所示。可以看出:PEEK材料表面粗糙度较小且局部区域相对光滑,只有深度较小的划痕,说明PEEK本身具有良好的抗磨能力;PTFE材料表面具有很小的粗糙度,分布有相对不规则的且不明显的划痕,这是由于试验过程中PTFE以片状形式转移到铜盘表面,使得铜盘没有完全和PTFE直接接触,而是有很大一部分是PTFE和PTFE对磨;UHMWPE材料表面有相对明显的犁沟和微凸峰,粗糙度较大,这说明试验前材料表面微凸峰和铜盘表面并未完全接触,材料耐磨性很强。 表2 PEEK、PTFE和UHMWPE材料表面形貌 (1)在干摩擦条件下,PEEK材料在低速时具有相对较好的润滑性能,转速变化对摩擦性能影响很大,在高负荷工况下转速对摩擦因数影响相对较小;PTFE材料具有出色的自润滑性能,并且对转速变化敏感性小,在重载情况下具有更低的摩擦因数;UHMWPE材料相比而言具有最好的自润滑性能,压力对其摩擦因数影响大于转速的影响。 (2)在干摩擦条件下,除PTFE材料磨损特别严重外,UHMWPE和PEEK材料抗磨性能良好,其中UHMWPE材料抗磨性能最好。在文中试验工况下,UHMWPE材料磨损量随压力变化不明显,PEEK和PTFE材料磨损量和压力成正比。 (3)在极端工况下UHMWPE材料适应能力最强,在重载下亦能保持较低摩擦因数和磨损量;PEEK材料摩擦因数随压力和转速变化较大;相较于PEEK材料,PTFE材料虽然摩擦因数很小,随压力增加摩擦因数反而减小并且运行稳定,但其磨损严重,因此在极端工况下并不适合。2.3 不同压力下材料磨损量比较

2.4 表面形貌分析

3 结论