SPS温度对含铜包覆石墨铜基粉末冶金材料性能的影响*

2019-03-22永振

永振

(1.机械科学研究总院,武汉材料保护研究所 湖北武汉 430030;2.河南科技大学,高端轴承摩擦学技术与应用国家地方联合工程实验室 河南洛阳 471023)

铜基粉末冶金材料具有较高的摩擦因数,且耐磨性和导热性较好,因此可作为摩擦材料广泛应用于制造高速列车的制动闸片。铜基粉末冶金摩擦材料本身含有固体润滑组元,在工作过程中润滑组元会不断向摩擦表面转移而形成润滑膜,以起到稳定摩擦因数、减小磨损和降低摩擦能耗的作用[1-3]。

石墨是目前使用最广泛的固体润滑剂之一,但由于它与金属间互不相溶,也不发生反应,故石墨与铜基体之间仅是以机械镶嵌性的方式结合,界面结合力不高,且界面上存在较多孔隙,基体的连续性不强,从而不利于保证材料的力学性能[4-5]。因此,从提高石墨与铜基体间界面结合性的角度出发,可预先对石墨表面进行金属包覆处理,如化学镀铜、化学镀镍等,这样在烧结时石墨与基体之间便可转变为金属间的互溶式结合,从而使界面结合力增强[6-7]。这不仅有利于提高材料的力学性能,也可使摩擦时表面形成的石墨润滑膜更为牢固,即此时润滑膜不易从基体脱离[8-9]。国内外很多学者开展了含金属包覆石墨颗粒的金属基复合材料性能方面的研究。PARK等[7]采用经化学镀铜处理的石墨颗粒制备了石墨/铜复合材料,并对其组织和性能进行了研究,发现石墨经金属包覆后,可大大增强其与铜基体间界面的连续性,且材料的导热性能优良。MOUSTAFA等[10]研究了分别以铜包覆石墨与普通石墨为自润滑剂的两类铜基复合材料的摩擦磨损性能,发现当试验条件和石墨含量相同时,以铜包覆石墨为自润滑剂的材料磨损率明显较低,虽然2种材料各自从轻微磨损向严重磨损转变时的临界磨损率值大致相当,但以铜包覆石墨为自润滑剂的材料所能承受的载荷明显要高。基于石墨经金属包覆处理后可提高其与金属间的界面结合性这一点,张晓丹等[11]深入研究了包覆层金属含量对于材料力学性能和摩擦磨损性能的影响,从而确定了金属包覆层的适宜含量。

在烧结过程中,虽然一定范围内烧结温度的升高有利于发挥材料内部各组元的烧结能力,然而当采用表面经金属包覆处理的石墨作为固体润滑剂时,若烧结温度过高,会使包覆层金属发生熔化而导致其完整性降低,从而大大影响烧结时石墨与基体间的界面结合。因此,确定该条件下材料适宜的烧结温度范围对于保证材料的性能至关重要[9,12]。放电等离子烧结(Spark Plasma Sintering,SPS)技术具有升温速度快、烧结温度低、烧结时间短以及所得材料致密性好等优点,已越来越多地应用于制备粉末冶金材料[13-14]。目前对于以金属包覆石墨为固体润滑剂条件下,SPS烧结温度对于铜基摩擦材料组织和摩擦磨损性能的影响方面,报道不多。本文作者从提高石墨与铜基体间界面结合性的角度出发,选用表面经化学镀铜处理的石墨颗粒(50%Cu-50%石墨)作为固体润滑组元,探讨了SPS烧结温度对摩擦材料组织、石墨烧结材料组织和摩擦材料力学性能、摩擦磨损性能的影响规律,并确定了合适的摩擦材料SPS烧结温度。

1 试验部分

1.1 摩擦材料和石墨烧结材料制备

采用SPS-30型烧结炉制备了5种摩擦材料,烧结压力为30 MPa,烧结温度分别为700、740、780、820、860 ℃[7,13-14]。摩擦材料成分如表1所示。摩擦材料试样尺寸为φ20 mm15 mm。

表1 材料成分

为研究烧结温度对石墨表面铜包覆层的影响,分别在上述烧结压力和5种烧结温度条件下,单独对铜包覆石墨颗粒进行了烧结,得到了石墨烧结材料,试样尺寸为φ20 mm3 mm。

1.2 摩擦材料密度和力学性能测试

采用阿基米德排水法分别对不同烧结温度下得到的5种摩擦材料进行密度测试、计算,并采用320HBS-3000型布氏硬度仪分别对5种摩擦材料进行硬度测试,试验载荷为2 500 N,并选用φ5 mm的钢质压头。

1.3 材料组织分析

采用JSM-5610LV型扫描电子显微镜对摩擦材料进行显微组织观察,分析烧结温度对摩擦材料内部组元与铜基体间界面结合性的影响。同时,通过对石墨烧结材料进行内部组织分析,进一步确定石墨表面铜包覆层发生熔化的敏感温度范围。

1.4 摩擦材料摩擦磨损性能测试

利用MM1000-Ⅱ型惯性制动试验台,并以25Cr2MoVA钢作为配幅制动盘,在试验制动压力(0.8 MPa)一定的条件下,对5种摩擦材料在不同制动初速度(100、150、200、250、300 km/h)下的摩擦性能进行了测试,并计算每种条件下的磨损率(消耗单位能量的磨损率,mg/kJ),随后对各种条件下材料的摩擦磨损性能进行对比分析。图1所示为摩擦副工作示意图。

图1 摩擦副工作示意图

2 结果与讨论

2.1 摩擦材料密度和硬度

5种摩擦材料的密度和硬度测试结果如图2所示。可以看出:材料密度和硬度随着烧结温度升高均表现出逐渐增加的特点,但当温度达到780 ℃以上,材料密度和硬度的增加幅度明显减小。经计算,5种材料的致密度均达到了94%以上,故在材料孔隙率控制方面,SPS方法明显优于普通热压烧结方法。烧结温度升高引起材料密度和硬度变化与材料内部组织状态的变化密切相关[15-16],下面将结合烧结温度对于摩擦材料内部组织的影响来分析密度和硬度出现如此变化的原因。

图2 不同烧结温度下摩擦材料的密度和硬度

2.2 摩擦材料显微组织

图3所示为烧结压力一定时,在不同烧结温度下所得摩擦材料的显微组织。各图中,大面积浅灰色区域为Cu基体,所加入的Sn在烧结过程中全部溶入至基体中形成了固溶体,深灰色区域为加入的Fe,因其与Cu之间固溶度较小,因此呈游离态存在于基体中。黑色斑点状或条状区域即为所加入的石墨(Gr)颗粒,它与Cu既不互溶,也不发生反应,所以也游离于基体之中。由于所加入的SiO2粒度极小,故其在基体中呈很弥散的小黑点状分布。

对不同烧结温度下材料显微组织进行分析比较,可以发现,随着温度的升高,Fe与基体之间结合性增强,两者边界处的孔隙明显减少。从图3(a)、(b)中可以明显看到,在较低的烧结温度下,在Fe与基体间界面多处较为粗糙,且界面上存在明显的孔隙,使得界面的连续性较差,这一点通过高倍SEM照片可以更为明显地观察到,如图4(a)所示。而在较高的780、820及860 ℃温度条件下,Fe与基体之间实现了良好结合。这是因为铁原子在铜中有一定固溶度(不超过质量分数0.5%),且温度的升高有利于使得铁倾向于由bcc结构转变为fcc结构,使得铜铁间互溶度增加,易于在界面处实现Fe原子与Cu基体的固溶结合[17]。从图4(b)中可以更清楚地看出:在较高的860 ℃烧结温度下,Fe与基体间结合良好,界面洁净,连续性强,不存在明显孔隙。而烧结温度升高有利于铁与基体间互溶度的增强,有利于减小材料内部孔隙,并提高其力学性能。结合图2可以看出:随着烧结温度的升高,材料密度和硬度都是逐渐增加的。因此,从提高铁与基体间界面固溶度的角度考虑,烧结温度不应太低。

图5示出了烧结温度对于铜包覆石墨颗粒与基体间界面结合性能的影响。如图5(a)、(b)在800 ℃以下烧结温度条件下,石墨与基体边界处结合良好,且界面清晰,未发现采用普通石墨时界面处存在的孔隙,说明石墨表面经铜包覆处理后,加强了基体对非金属润滑相的润湿,从而大大改善了其与基体间的界面结合性。如图5(c)、(d)所示,当烧结温度升至820和860 ℃时,材料中又逐渐出现了石墨与基体结合不良的情况,特别是在860 ℃时,石墨与基体之间界面较粗糙,过渡不自然,说明二者间界面结合性已经变差。这是因为在较高温度下,石墨表面的铜有类似于纳米颗粒的小尺寸效应,即在明显低于其熔点的温度下发生软化,随后又出现熔化[12,18],从而使石墨表面铜金属层的完整性降低,并进一步影响烧结时石墨与基体之间的界面结合,导致界面又开始出现孔隙,同时影响力学性能[7]。结合图2来看,当烧结温度超过780 ℃后,随着温度升高,摩擦材料的密度和硬度增加幅度明显减小,就可能是由石墨与基体间界面结合变差所导致的。因此,从保证铜包覆石墨颗粒与基体间界面结合性的角度考虑,应控制烧结温度不能过高。

图5 石墨与Cu基体的结合性

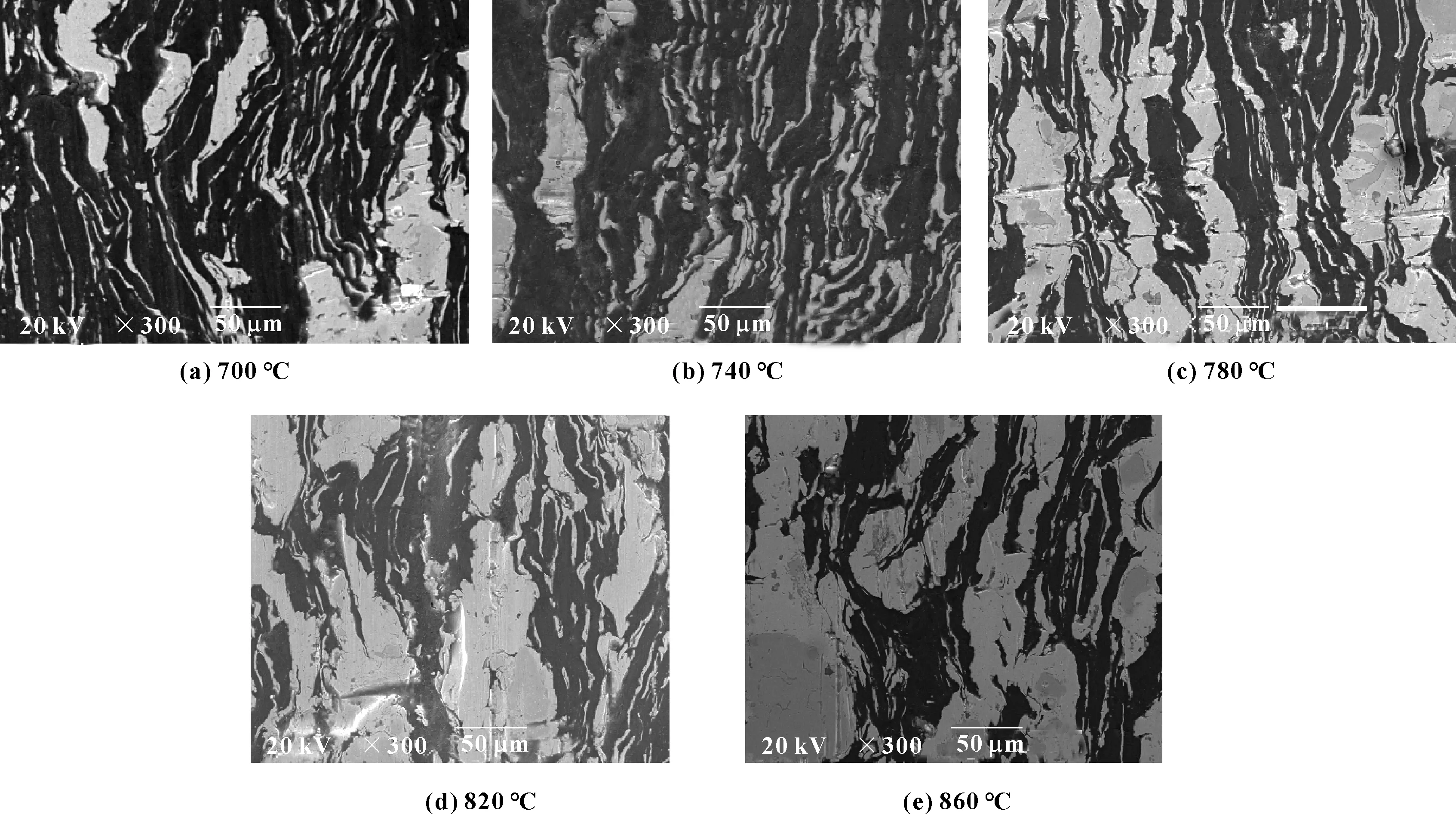

2.3 石墨烧结材料组织

不同烧结温度下石墨烧结材料的组织如图6所示,图中颜色较亮的部分为铜,黑色部分为石墨。如图6 (a)、(b)所示,在较低的温度下(700和740 ℃)烧结时,虽然在烧结压力作用下原始铜包覆石墨颗粒出现了较大程度的变形,但大部分颗粒轮廓清晰,且较完整,颗粒之间的界限也较明显,包覆层的厚度较均匀。虽然存在部分铜的聚集,但未形成对石墨的完全包围。随着温度的进一步升高,如780 ℃时(如图6(c)所示),原始铜包覆石墨颗粒的完整性有所下降,可以看到部分石墨周围开始出现了铜的聚集,但其尚未被完全包围,仍然存在较多比较完整的铜包覆石墨颗粒。而烧结温度升至较高的820 ℃时,如图6(d)所示,材料中出现了较多大片铜对石墨包围的情况,且石墨表面铜层连续性很差,颗粒间界限不再明显,即原始铜包覆石墨颗粒完整性已被大大破坏。当烧结温度达到更高的860 ℃时,如图6(e)所示,材料中出现了较多大片铜对石墨完全包围的情况,已经几乎看不到原始铜包覆石墨颗粒的存在。这是由于温度的升高以及小尺寸效应使得石墨表面铜包覆层在低于其熔点的温度条件下逐渐出现了熔化的趋势,造成相邻颗粒间已熔化铜的集结,并逐渐形成了对石墨包围的趋势,使原始铜包覆石墨颗粒的完整性变差,而石墨表面铜包覆层的破坏必然会降低烧结时其与基体之间的界面结合性,从而降低材料的力学性能[18]。

因此,选择合适的包覆层金属和烧结温度至关重要,应该使所选的包覆层金属在其所处烧结温度条件下的熔化倾向越小越好。所以应尽量选择与基体互溶性好,且具有较高熔点的金属作为包覆层。

图6 不同烧结温度下石墨烧结材料的组织

2.4 摩擦材料的摩擦磨损性能

2.4.1 摩擦因数

试验制动压力一定时,在不同制动初速度下5种摩擦材料试验过程中平均摩擦因数变化情况如图7所示。可以看出:随着制动初速度的提高,5种材料的摩擦因数大致是逐渐下降的,但在不同速度范围,各材料摩擦因数下降幅度有所不同。对于700和740 ℃烧结温度下得到的2种材料,制动初速度由100 km/h升高至200 km/h,两材料的摩擦因数均有较大幅度的下降,而当速度超过200 km/h后,摩擦因数的下降幅度明显较小。烧结温度分别为780、820及860 ℃时,所得3种材料摩擦因数只是当速度由100 km/h升至150 km/h的时候下降明显,速度高于150 km/h,各材料摩擦因数下降幅度较小或基本不发生变化。随着制动初速度的增加,5种材料摩擦因数均有不同程度降低的原因是由于制动初速度较高时,摩擦副间摩擦作用频率加快,同时试验时间也延长,因此材料表面会产生较多的摩擦热,造成表层材料软化,并产生较大的塑性变形[19]。另外,较高的表面温度和较长的制动时间也会促进表面形成氧化膜,其对摩擦副具有一定的隔离作用,即氧化膜可以起到一定的润滑效果,从而使材料摩擦因数减小[20-21]。试验速度越高,上述效果越强。

通过对比分析5种材料在不同制动初速度下的平均摩擦因数还可以发现,当制动初速度为100和150 km/h时,在700和740 ℃烧结温度下所得2种材料的摩擦因数明显高于另外3种材料,这是由于该2种材料硬度较低(如图2所示),故在相同条件下摩擦时,材料表面粗糙度和实际接触面积随着摩擦的进行易于达到最佳值,因此摩擦因数较大[22]。而对于另外3种材料,烧结温度为780和820 ℃时所得2种材料在各速度下摩擦因数大致相当,而烧结温度为860 ℃时所得材料在各速度下的摩擦因数均明显较低。当制动初速度超过200 km/h后,除烧结温度860 ℃下得到的材料之外,另外4种材料的摩擦因数差别不大。

图7 不同制动初速度下5种材料的平均摩擦因数

2.4.2 磨损率

试验制动压力一定时,5种摩擦材料磨损率随制动初速度的变化情况如图8所示。可以看出:5种材料的磨损率均随着制动初速度的升高表现出逐渐下降的趋势,与平均摩擦因数随速度的变化趋势相同。制动初速度在100~200 km/h范围内变化时,各材料磨损率下降幅度明显高于速度在200~300 km/h范围内变化时的下降幅度,结合各材料在试验过程中摩擦因数的变化,分析该原因是由于在制动压力一定的情况下,当制动初速度较高时,摩擦副间摩擦因数较小,即二者间摩擦力较小,因此它对于表面材料以及表面润滑膜、氧化膜等的破坏作用降低,从而减小了材料磨损[23]。从图中还可以看出:当制动初速度为100和150 km/h时,烧结温度700和740 ℃下所得2种材料磨损率明显较高,这仍是由于这2种材料具有相对较低的硬度和较高的摩擦因数而导致的。而对于另外3种材料,烧结温度820和860 ℃下得到的2种材料在以上2种速度下的摩擦因数均低于780 ℃下得到的材料,但二者磨损率反而更高一些,这可能是由于烧结温度较高时石墨表面铜包覆层的熔化造成石墨与基体间结合力降低,并使得摩擦时表面形成的石墨润滑膜容易被外力破坏并移除[8-9],导致材料磨损增加。当速度超过200 km/h后,5种材料的磨损率相差不大。因此,不同条件下各材料的磨损程度及相互间差异与材料所受摩擦力(摩擦因数)大小、自身力学性能高低和摩擦表面润滑膜的稳定性是密切相关的。

图8 不同制动初速度下5种材料的磨损率

对于摩擦材料,要求其在摩擦过程中应提供较高而且稳定的摩擦因数,同时磨损率也不能太高。在文中试验条件下,从材料力学性能和摩擦磨损性能随着烧结温度和制动条件的变化情况来看,烧结温度为780 ℃时,材料在各制动条件下的摩擦因数均较高,同时磨损率也较低,并且材料内部铁与石墨颗粒与基体间可以实现良好的界面结合,材料力学性能也较高。

3 结论

(1)提高烧结温度可以提高摩擦材料内部强化组元Fe颗粒与Cu基体之间的界面固溶性,从而有利于减小内部孔隙。

(2)当烧结温度高于780 ℃,随着烧结温度的升高,石墨颗粒表面铜包覆层的熔化趋势增加,并导致烧结时石墨与基体间的界面结合性下降。

(3)随着制动初速度的升高,5种烧结温度下所得材料的摩擦因数和磨损率均呈现出先明显下降而后又变化较小的趋势。

(4)当制动初速度为100和150 km/h时,700 和740 ℃烧结温度下所得2种材料的摩擦因数和磨损率明显高于其他3种材料。当制动初速度高于150 km/h时,除860 ℃烧结温度下所得材料的摩擦因数明显偏低外,其他4种材料的摩擦因数相差不大,并且该条件下5种材料的磨损率及相互间差异均较小。

(5)文中实验条件下,烧结温度为780 ℃时,材料具有较好的力学性能和摩擦磨损性能。