羟基自由基高级氧化技术应用进展综述

2019-03-21潘继生邓家云张棋翔阎秋生

潘继生,邓家云,张棋翔,阎秋生

(广东工业大学 机电工程学院,广东 广州 510006)

羟基自由基(•OH)是活跃性、进攻性最强的活性氧分子,几乎可以与所有的生物分子、有机物或无机物发生不同类型的化学反应,具有非常高的反应速率常数[1]、电负性和极强的氧化电极电位(2.8 V),是除氟气外最强的无机氧化剂[2],其氧化能力远远超过普通的化学氧化剂. 利用•OH作为氧化剂的高级氧化技术通过亲电加成、脱氢、电子转移等方式可以与大多数有机污染物及晶体材料发生快速的链式反应,将其氧化分解成CO2、H2O和无机物[3]. 目前在环境保护和超精密加工等领域具有广阔的应用前景.

•OH高级氧化技术的成功应用,与•OH的生成方法密切相关,因此,本文从产生•OH的常用方法及在污水处理、土壤修复、垃圾渗滤液处理、重金属络合物降解、光学材料超精密加工等方面的应用研究进展进行综述.

1 羟基自由基的产生方法及基本原理

•OH是一种重要的活性氧化剂,从分子式上看是氢氧根离子失去一个电子而形成的电中性自由基团,由于大量未成对电子的存在,导致了基团非常活泼,反应活性极强,具有电子配对的倾向[4]. 一般采用添加氧化剂、催化剂在电化学、紫外光、超声波等的作用下产生•OH[5],按•OH的产生方式可以分为芬顿法、电芬顿法、紫外光催化氧化剂法、超声氧化法等.

1.1 芬顿法

芬顿法由法国科学家Fenton于1894年发现. 在酸性条件下,亚铁离子(Fe2+)催化过氧化氢(H2O2)分解产生•OH[6],如式(1):

生成的三价铁离子(Fe3+)和H2O2又还原成Fe2+和氢过氧自由基(•OOH),保证了Fe2+的再生,使反应能持续进行,如式(2):

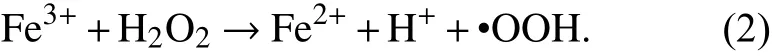

随着芬顿法的不断应用,以Fe2+为催化剂的典型芬顿法已不能满足实际应用的需要,在此基础上出现了以零价铁、铁盐或其他过渡金属(如Al、Ce、Cu、Mn、V等)替代Fe2+催化剂的类芬顿法[7-9]. 当添加零价铁时,发生如式(3)、(1)、(2)所示的反应[10];当添加铁盐时,铁盐电离出Fe3+,Fe3+与H2O2发生如式(2)、(1)所示[11-12]的反应;当使用其他催化剂时,其反应过程如图1所示[9].

图1 其他催化剂的类芬顿反应过程Fig.1 Fenton like reaction process of other catalysts

该方法反应条件温和、设备简单、操作方便、成本低;但在实际应用中,Fe2+用量大、H2O2的利用率不高,同时,反应条件苛刻且只能在酸性环境下应用,反应过程也不易控制,不能持续产生大量•OH. 若要在碱性或中性环境中使用,还需调节pH.

1.2 电芬顿法

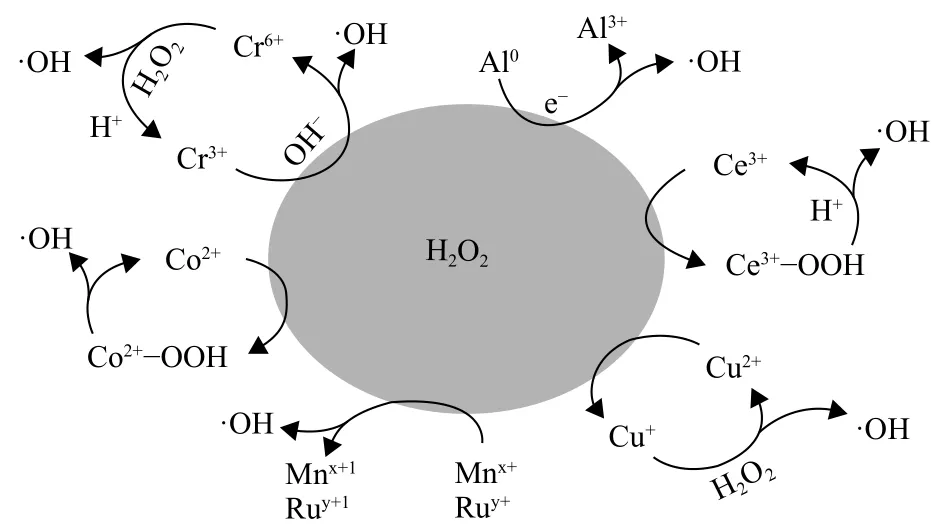

电芬顿法集合了电化学作用和芬顿法的特点,通过控制电场使阳极转化生成Fe2+或Fe3+,如式(3)、(4)所示. 与此同时,利用曝气法增大体系中的溶氧量,在电场及酸性环境下,阴极材料表面发生两电子的氧化还原反应使溶解的O2转换为H2O2,如式(5)所示. 从而达到电场控制H2O2与Fe2+的生成速率,达到控制如式(1)的芬顿反应产生•OH的目的. 除此之外,当溶液中选择性地加入Fe2+和H2O2时能够提高•OH的转化率[13-15],其反应机理如图2所示[16].

图2 电芬顿法的反应机理Fig.2 The reaction mechanism of Electro-Fenton method

根据Fe2+和H2O2不同的产生方法,电芬顿法可以分为电芬顿—H2O2法[13,15]、电芬顿—铁氧化法[13,17]、电芬顿—铁还原法[13,15]、电芬顿—铁氧化—H2O2法[13,15,17]、电芬顿—铁还原—H2O2法[14-15].

该方法的应用过程清洁,不产生二次污染;能耗较低,可以持续产生•OH;另外,通过控制电流和电压,可以实现自动化控制. 但受电极材料限制,Fe2+和H2O2的生成速率较慢,若要有效利用该方法,需要额外研制高质量电极或者使用三维电极[18].

1.3 紫外光催化氧化剂法

紫外光催化氧化剂法是以催化剂为吸收剂,在紫外光(UV)的辐射下,催化剂发生能级跃迁产生电子(e-)—空穴(h+)对,诱发产生氧化活性基团,氧化剂光分解产生•OH[8]. 紫外光和氧化剂的共同作用使得氧化能力和反应速率都远超仅使用紫外辐射或氧化剂所能达到的效果. 目前常用的催化剂有:二氧化钛、氧化锌、氧化锡、二氧化锆、硫化镉等[19]. 根据氧化剂的不同,可以分为紫外光—H2O2法[20-21]、紫外光—O3法[4,22]、紫外光—O3—H2O2法[4]、紫外光—纳米TiO2催化H2O2法[23-24]、紫外光—Fe2+—H2O2法[4,25]等.

该方法能提高氧化剂的利用率,可以持续产生•OH,另外,控制紫外光光照强度和光照时间以及各种氧化剂、催化剂的浓度可以实现自动化控制. 但受紫外光的强度和催化剂活性影响,紫外光能利用率较低. 合理使用和控制紫外光强度和探索高效催化剂将会是解决紫外光催化氧化剂法应用的关键所在.

1.4 超声氧化法

超声氧化法是利用16 kHz~1 MHz的超声波辐射溶液,使溶液产生超声空化作用[5,26]. 超声波产生的空化作用使进入空化泡的液体分子汽化,空化泡随周围液体分子的振动不断长大,最终破灭,破灭时产生局部高温高压使水蒸气被热分解为•OH,如式(6),并可形成超临界水,同时产生激波[27-28].

目前,随着超声氧化法技术的应用,在超声氧化法技术的基础上出现了超声—O3法[26]、超声—芬顿法[29-30]、超声—电芬顿法等,其反应机理与紫外光—O3法、芬顿法、电芬顿等相类似,加入超声,能明显增强•OH的生成速率,提高氧化效率[26].

在该方法中,氧化剂的利用率有所提高且能快速产生•OH;控制超声波以及各种氧化剂的浓度可实现自动化控制. 但生成•OH的速率受超声波频率限制严重,在应用中,需要合理使用和控制超声波频率,这样既能促进该方法的应用也能保护使用者的人身安全.

1.5 其他复合方法

随着各种•OH高级氧化技术的发展及应用,单一的氧化技术已经不能满足实际需求,进而出现了各种各样的复合技术,如紫外光—芬顿法、紫外光—电芬顿法[31]、超声—紫外光催化氧化剂法[32]等. 这些•OH高级氧化技术的基本原理及基础都与上述方法相类似.

紫外光—芬顿法是在芬顿法的基础上添加紫外光,从而提高了Fe2+的再生转化速率,保证了•OH持续性生成,提高了处理效率,同时,还减少了试剂的用量,节约成本. 紫外光—电芬顿法在电芬顿法的基础上添加紫外光,应用范围较广,处理能力强. 但影响因素众多,且设备复杂,在实际应用中,需要综合考虑紫外光与电芬顿法之间的协同作用. 超声—紫外光催化氧化剂法集合了超声氧化法和紫外光催化氧化剂法的优势,•OH的生成速率快,处理能力强,但对设备要求较高,目前应用较少.

2 羟基自由基高级氧化技术的应用

由于•OH其氧化能力强,反应速度快等特点,以•OH为代表的高级氧化技术在污水处理、土壤修复、垃圾渗滤液、光学材料的超精密加工等方面获得了广泛应用,其研究进展如下.

2.1 污水处理方面

因•OH能与大多数有机污染物发生快速的链式反应,无选择性地把有害物质氧化成CO2、H2O或矿物盐,目前被广泛应用于生活污水、煤矿区污水、火电厂污水、造纸厂污水、医院污水、印染污水、化工厂污水等[33]各种污水处理. 因各种污水所含的有机污染物不同,有些甚至有毒有害,所采用的•OH高级氧化技术也有所区别.

芬顿法对中低浓度、pH为2~4的酸性污水处理效果比较好. 曾旭等[34]采用芬顿法对苏州工业园某厂印染废水进行了深度处理,研究了pH、H2O2投加量等因素对化学需氧量去除率的影响,研究结果表明:随着pH和H2O2投加量的增加,化学需氧量的去除率先增大后减小. 当pH值过低或过高时都会影响•OH的产生,增加H2O2投加量有利于增加•OH的生成效率,但H2O2过量会将Fe2+快速氧化为Fe3+,抑制•OH的产生又消耗了H2O2,影响处理效果. 罗九鹏等[35]、刘剑玉等[36]也对化工厂废水进行了研究,也得到了相类似的结论.

由于能够连续产生•OH,能减少污泥量,电芬顿侧重于处理含有导电离子、浓度大难降解的化工厂污水和印染污水等. 杜鹃山等[37]采用电芬顿法发现在最佳的试验条件下,印染废水中的亚甲基蓝去除率达到95%以上,尤其是在阴极外加活性炭纤维这种较新型的电芬顿组合方式上达到了较好的试验效果. 吴月等[38]以铁板为阳极、不锈钢板为阴极,利用电芬顿法处理了化工厂反渗透浓水,考察了电流密度,曝气条件等因素对废水处理效果的影响. 研究发现:曝气可有效强化反应体系内的传质过程,加快Fe2+的扩散过程,为H2O2的生成提供氧源,促进•OH产生,显著提高有机物去除率,改善污泥沉降效果.在最佳条件下,化学需氧量去除率最大可达66.7%,利用该方法处理过的废水能满足北京市《水污染物综合排放标准》(DB 11/307—2013)中A类排放限值.

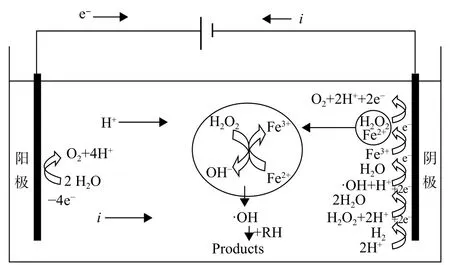

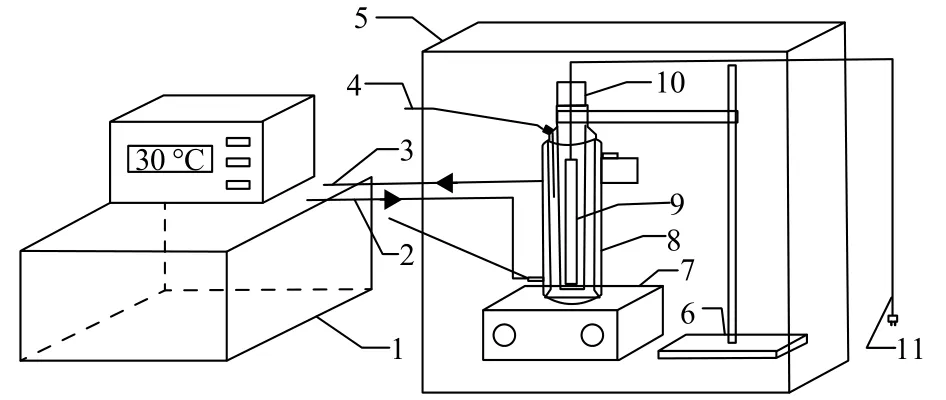

针对含甲醛等有毒有害挥发性物质的污水难处理问题,孙剑锋等[39]采用紫外光—O3法进行了处理,实验装置如图3所示,结果表明:O3和紫外光在降解甲醛的试验中存在明显的协同促进作用. 随着O3浓度增大、紫外光强度增大,甲醛的降解率增大,降解效果提高;卢敬霞等[40]也采用紫外光—O3法对含甲醛污水的处理研究,也得到了相类似的结论.

超声—芬顿法利用超声空化作用来促进•OH的生成速率,提高对高浓度污水的处理能力. 唐玉斌等[41]采用超声—芬顿法对高浓度焦化煤矿区废水进行处理. 在室温下采用500 W超声辐照处理化学需氧量为4 799 mg/L的焦化废水,反应150 min,化学需氧量去除率仅有12%;而加入6.0 g/L H2O2,调节废水pH=9.17,反应40 min后,化学需氧量去除率达55.6%,而且反应时间大大缩短.

图3 紫外光-臭氧降解甲醛实验装置[39]Fig.3 Experimental device for degradation of formaldehyde by ultraviolet-ozone

2.2 土壤修复方面

土壤污染被视为与大气污染、水污染齐驱的3大污染之一,对污染的土壤进行修复已成为社会各界的关注热点. 在土壤修复处理方面,目前主要采用物理修复(如土壤置换、气相抽取、萃取洗脱、生物碳吸附等)、化学修复(如化学氧化、等离子体降解、光催化降解等)等[42]技术,•OH高级氧化技术作为一种有效的化学修复污染土壤的方法,具有高效、快速、操作简单等优势.

被石油污染的土壤中含有大量碳氢有机化合物,这些化合物可以通过•OH高级氧化技术对其进行处理. Ojinnaka等[43]采用芬顿法对石油污染的土壤进行了修复处理,研究了pH值对芬顿试剂降解污染土壤中轻质原油效率的影响,研究发现:在酸性条件下,芬顿试剂能够高效降解土壤中的原油. 经过7 d氧化处理,原油污染土壤中的多环芳烃质量分数减少96%,苯系物质量分数减少99%.

徐文迪[44]以多环芳烃污染土壤为研究对象,在泥浆反应器中,采用电芬顿技术对多环芳烃污染土壤进行修复. 在最佳的运行条件下,对含芘浓度为100 mg/kg的污染土壤进行了72 h的处理,芘去除率达到了81.83%,取得了较好的修复处理效果.

在污染土壤的修复中,只有当有机污染物从土壤中解吸附后才能被有效修复,在没有辅助措施下,污染土壤中有机物的解吸附过程十分缓慢,成为决定土壤修复的关键因素. 为了提高•OH高级氧化技术对污染的修复效率,艾军勇等[45]采用超声波氧化—芬顿法、紫外光—芬顿法修复处理了干旱区老化石油污染土壤,研究结果表明:在芬顿法中加入超声波、紫外光辐射均能提高土壤中有机污染物的解吸附速率和相应的降解速率. 采用超声波氧化—芬顿法协同处理后,土壤中石油烃去除率最大达到了64.98%;采用紫外光、超声波氧化—芬顿法协同处理后,最大去除率达到了71.64%.

但在以上几种修复污染土壤的•OH高级氧化技术中,所使用的强氧化剂会破坏土壤的理化性质,在渗透性较差的土壤环境中,其修复效率受到很大限制[42]. 因此,在保证氧化剂修复污染土壤效率的同时,也必须采取相应的措施减少氧化剂对土壤造成的伤害. 同时,在地质条件复杂多变且污染物种类繁多的实际污染场地,单一的修复方法,往往不能达到非常好的修复效果,应根据污染土壤的实际情况,开发多种复合修复技术.

2.3 垃圾渗滤液处理方面

垃圾填埋场产生的垃圾渗透液色度深、浓度大、污染重、成分复杂,如不妥善处理,会对周围环境和地下水造成严重污染[46-47],研究和开发垃圾渗滤液处理技术与方法具有重要的现实意义和社会意义. 在垃圾渗滤液处理方面,目前主要采用生物处理法(如厌氧法、好氧法等)和物理化学法等,但生物处理法适用于水质稳定的废水,对处理垃圾渗滤液存在局限性;物理化学处理中的膜处理技术和蒸发技术成本昂贵,无法应用[48]. 以生成和利用•OH的高级氧化技术因其优异的特性被逐步应用于垃圾渗滤液处理的研究中.

吕荣谋[49]采用芬顿法研究了pH值、Fe2+的浓度等因素对垃圾渗滤液处理的影响试验,研究结果表明:pH值在3~4.5的酸性条件下,处理效果较好. 增加Fe2+浓度有利于增加•OH的反应效率,但Fe2+过量会将H2O2快速还原消耗且将其自身氧化为Fe3+,抑制•OH的产生,影响处理效果.

祝方等[50]采用电芬顿—铁氧化法对老龄垃圾渗滤液进行处理,研究了电流密度、板间距、电解质硫酸钠浓度等对化学需氧量的影响. 研究结果表明,随着电流密度、板间距、电解质浓度的增大,化学需氧量去除率逐渐增大并最终趋于不变,在最佳反应条件为pH=3、硫酸钠质量浓度0.05 mg/L、H2O2质量浓度为2 500 mg/L、电极板间距为3.0 cm、电流保持为1.8 A时,最大化学需氧量去除率可达71.36%.

王春霞等[51]用紫外光—电芬顿法对垃圾渗滤液进行深度处理,研究结果表明:在最佳条件下垃圾渗滤液中有机碳、化学需氧量去除率分别达到78.9%和62.8%,色度完全去除.

潘云霞等[29]用超声—芬顿法研究了超声波频率、功率、芬顿试剂用量和pH值对垃圾渗滤液色度和化学需氧量去除率的影响,研究结果表明:随着超声波频率、功率的增大,对垃圾渗滤液色度和化学需氧量去除率逐渐增大. 在最佳条件:超声频率为28 kHz、功率为75 W、Fe2+质量浓度为280 mg/L、H2O2质量浓度为12 900 mg/L、pH值为2.5时,垃圾渗滤液的色度去除率和化学需氧量去除率最高,分别达到100%和73.5%.

但由于垃圾渗滤液具有水质水量波动性大,可生化性差,难降解有机物种类多浓度高等特点,在以上垃圾渗滤液的处理方法中,目前的处理效果还较差,化学需氧量去除率也较低. 而且这些方法目前还在实验研究阶段,在工程实践中的应用例子也不多,若要真正投入到实践应用中,还需采用其他方法与•OH高级氧化技术联合使用,以提高处理效率和速率,降低投资成本和运行费用[49].

2.4 重金属络合物处理方面

近年来,重金属污染对自然生态和人类生存与健康造成了严重威胁,重工业中排放的Ni、Co、Cr和Cu等重金属离子容易与水体中的化学络合剂、表面活性剂等结合生成各种络合物或螯合物[52],采用常规的化学沉淀法、铁屑还原法或化学混凝等方法已难以达到行业排放新标准[53],采用•OH高级氧化技术对重金属络合物进行处理具有重要意义.

FU F L等[54]应用芬顿法、类芬顿和氢氧化物沉淀工艺研究了Fe2+/Fe3+浓度、H2O2浓度、pH值、环境温度对金属络合物Ni-EDTA处理效果的影响实验,研究结果表明:在类芬顿过程中,存在配体交换作用,提高反应温度,可以加速H2O2与Fe2+/Fe3+之间的反应,提高•OH的生成速率,从而提高镍的去除率.

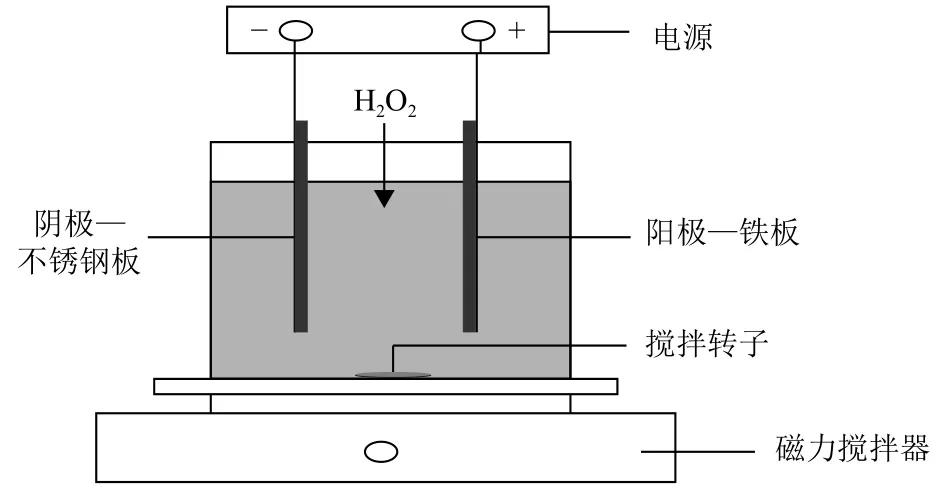

邵天元等[17,55]利用电芬顿法也对重金属络合物Ni-EDTA进行处理,实验装置如图4所示,研究表明:电芬顿过程中,Ni-EDTA络合物被•OH氧化破络合,EDTA被氧化分解为小分子有机物. 部分镍离子通过吸附、絮凝沉淀等过程得以去除,络合物的去除率随着电流密度的增加而提高,其初始浓度越低,去除效果越好.

图4 电芬顿实验装置[17,55]Fig.4 Test system for electro-Fenton experiment

祝敬坚[56]采用紫外光—芬顿法对中性枣红GRL、桃红BL和兰BNL3种重金属络合物进行研究,探讨了温度、紫外光波长、浓度和初始pH值对降解过程的影响,研究结果表明:利用如图5所示的体系对上述3种重金属络合染料的降解率(30 min)分别为98.8%、95.1%和73.2%,矿化率(120 min)分别为88.4%、82.2%和68.8%,处理后,溶液中重金属离子(Co、Cr和Cu)浓度都能达到相应的排放标准.

图5 紫外光-芬顿实验装置[56]Fig.5 Test system for ultraviolet-Fenton experiment

目前在重金属络合物降解方面,以上方法还存在处理成本高,效率低等问题,在实际应用中受到诸多限制. 可以与常规方法结合使用,集各种方法的优势,共同对其进行处理,降低处理成本,提高效率.

2.5 光学材料超精密加工

由于•OH高级氧化技术在污水处理中的成熟应用,学者们发现该氧化技术同样可以用于单晶硅、SiC等光学材料的加工,可以有效提高材料的去除效率和加工质量.

在光学材料超精密加工中,学者们主要集中在采用芬顿法对光学材料表面进行快速腐蚀形成氧化层,然后通过机械的方法去除软质层,达到化学机械抛光的效果. 最先,日本学者KUBOTA等[57]将铁棒在H2O2溶液中与超硬单晶SiC表面进行摩擦,利用铁棒与H2O2反应产生的•OH对SiC进行氧化,经过6 h的实验,与铁棒接触的SiC表面出现了深度为20 nm、直径为3.4 mm的划痕,证实了利用芬顿法氧化SiC的可行性. 后来,马磊等[58-59]采用类芬顿法在铸铁盘上对SiC光学材料进行了抛光,利用零价铁微电解产生Fe2+催化H2O2生成•OH,抛光15 min后获得了面型精度RMS为1.93 nm的光滑表面. 最近,陈润等[60-61]也研究了芬顿试剂组份(催化剂种类、Fe2+浓度、pH值、H2O2浓度)等因素对芬顿反应生成•OH的规律及其对SiC化学机械抛光的影响,研究结果表明:芬顿反应生成的•OH浓度越高,SiC表面的化学反应速度越快,机械去除越容易,材料去除率越高,抛光效果越好. 在最佳工艺参数条件,获得了表面粗糙度Ra为0.187 nm、材料去除率为154.1 nm/h的超光滑表面.

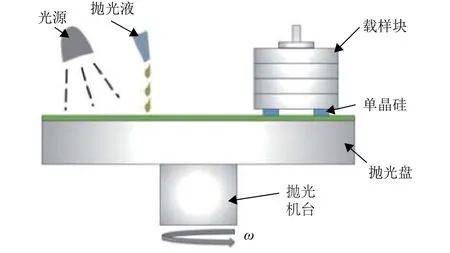

为了提高芬顿反应的速率,苑泽伟等[23]采用紫外光—纳米TiO2催化H2O2法对单晶硅进行了催化辅助抛光加工,实验装置如图6所示,利用TiO2抛光液与紫外光协同作用,提高了单晶硅的抛光效率,在酸性条件下以SiO2为磨料时,单晶硅的材料去除率达到5.9 mg/h,实现了表面的原子级去除. 叶子凡等[62]也用该方法辅助化学抛光对4H-SiC进行了研究,研究结果表明:增大紫外光功率、升高温度可以提高材料去除率;将紫外光引入化学机械抛光体系,可增加•OH的生成速率,在较低和较高pH时,也能获得较高的材料去除率,在最优条件下,获得了表面粗糙度Ra为0.058 6 nm,材料去除率为352.6 nm/h的光滑表面.

图6 紫外光催化辅助抛光单晶硅示意图[23]Fig.6 Schematic diagram of ultraviolet assisted polishing silicon

从目前的文献看来,在光学材料的超精密加工技术中,所应用的技术原理基本都是:

从这个基本原理可以看出,这种•OH高级氧化技术只能适用于可以与•OH发生氧化腐蚀的材料,而对于不能发生氧化腐蚀的材料作用意义不大. 根据前述高级氧化技术的原理,后续研究中可以尝试使用更高效的氧化技术对这些材料进行超精密加工技术的探索,诸如采用电芬顿法、紫外光—电芬顿法等,通过与电化学、紫外光或超声波的复合作用,实现•OH的连续、稳定、可控生成,达到提高加工效率的目的.

3 结论与展望

•OH因其具有强氧化能力和高反应速率常数等特点,以•OH为核心的高级氧化技术已在污水处理、土壤修复、垃圾渗滤液处理、重金属络合物降解、光学材料超精密加工等方面有了深入研究,取得了较大的成功,但由于其产生方法不同,影响因素众多,多种•OH高级氧化技术还处在实验研究阶段,存在应用成本高、难以工业化和利用率低等问题,在今后的研究中,可以从以下几方面入手:

(1) 深入研究•OH高级氧化技术的氧化机理、研发高效稳定的催化剂,以提高利用率、降低成本.

(2) 研究利用电芬顿、超声氧化及其他复合方法相结合的•OH新型高级氧化技术,使其优势互补,开拓新的应用领域.

(3) 结合芬顿技术,开发基于新能源的•OH高级氧化技术,并将其利用于污水处理、土壤修复、垃圾渗滤液降解、重金属络合物降解和光学材料的超精密加工等方面.