RSB D24c型并条机自调匀整原理及分析

2019-03-11李志民王新厚

李志民 王新厚

(东华大学,上海,201620)

众所周知,纱线的不匀程度关系到纱线品级的高低,同时也直接影响到制成品的质量。并条工序是纺纱流程中的一道关键工序,对后道成纱质量的影响也越来越被人们重视[1]。实际生产中,具有自调匀整功能的并条机对改善棉条重量不匀率具有十分重要的作用。以下介绍RSB D24c型并条机自调匀整的组成和工作原理,分析影响自调匀整功能的关键要素。

1 RSB D24c型并条机自调匀整系统的组成

RSB D24c型并条机的自调匀整系统是由检测系统、控制系统、执行系统三部分组成[2],如图1所示。

图1 并条机自调匀整系统示意图

检测系统由一对旋转的检测罗拉和压盘等组成;控制系统由B195型信号传感器、D295型数字处理器等组成;匀整执行系统由G90型伺服放大器、M90型伺服电机等组成。

2 自调匀整系统工作原理

RSB D24c型并条机的自调匀整系统是根据喂入条子的粗细变化,相应地调整牵伸区瞬时牵伸倍数,以改变输出纤维束的均匀度。

条子重量偏差的检测由凹、凸罗拉和压盘联合完成。该重量偏差由B195型传感器检测,并以短的恒定的时间间隔输出喂入条子的精确重量偏差值到D295型数字处理器,处理器计算处理后产生一个与电压值和输出速度对应的RPM目标值;由G90型伺服放大器将RPM值转化成M90型伺服电机的一个转速变化值。当被检测的那段条子进入牵伸区的牵伸点时,伺服电机的转速发生变化,同时改变中罗拉和后罗拉的转速,前罗拉的转速保持不变,从而改变该段条子的牵伸倍数,使得输出条子达到匀整效果。

若喂入条子偏重,则需同时降低中罗拉和后罗拉的速度,增大牵伸倍数;如果喂入条子偏轻,则需同时提高中罗拉和后罗拉的转速,减小牵伸倍数。

它属于开环控制系统,如图2所示,具有先检测后控制的特点,系统中的控制回路是非封闭式的[3]。开环控制系统有较强的匀整针对性,对短片段不匀有较好的改善效果[4]。

图2 开环控制系统

3 自调匀整功能的影响因素

3.1 电子装置

喂入条子经过两个检测罗拉,其中一个罗拉的位置固定,另一个罗拉安装在一个可以移动的轴承上,并在一定的压力作用下,根据喂入条子体积变化的方式和大小,有不同程度的偏移。压盘安装在可移动轴承的相关部件上并与B195型传感器有一定距离。罗拉的偏移导致压盘位置相应变动,因此喂入条子体积的变化转化成压盘与B195型传感器之间距离的变化,变化的信号由B195型传感器检测,并将其转化成电压值的变化传输到D295型数字处理器。这一系列动作在长期不断的变化、检测、转化过程中有可能产生误差。为了消除机械和电信号的错误,检测装置需定期检查并校准。这是匀整功能作用的基础,是一个非常重要的因素。

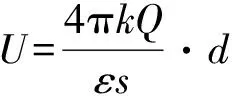

压盘和B195型传感器之间有一定的距离d,可以被看作为一平板电容器。假设B195型传感器与压盘的正对面积s,电压U,介电常数ε,k代表静电力常量,电容C,该电容器带电量Q。

(1)

(2)

由公式(1)和(2)可推导得出:

(3)

如果机械检测与对应的电压值偏离线性关系,检测结果将不准确,经过匀整的条子重量差异必将很大。电子装置的校准是基于这种线性关系进行的。电子装置的检查应使用规定的B6(厚度为6 mm)隔距规。当两个检测罗拉间隙在6 mm时,B195型信号传感器检测到的电压值范围是(8 125±30)mV[5],以此为标准。如果电压值不在此范围,需要进行电压值校准。

检测罗拉电压值的校准采用4个不同规格的隔距规,它们的规格分别是3 mm、4 mm、 5 mm、6 mm。这4个隔距规的作用各不相同。6 mm隔距规用于检测和校准,将其放入检测罗拉之间并加压,查看此时对应的电压值是否在(8 125±30)mV范围之内,如果不在,此时需要手动调整压盘与B195型传感器之间的距离来改变对应的电压值,直到显示的电压值在要求范围(8 125±15)mV之内。3 mm、4 mm、5 mm隔距规测量的电压值是用于检查上述调整的电压值是否合理。如果这4个电压值点符合线性关系,即校准成功;如果不符合线性关系,机器将提示“偏线性错误”,即校准不正确。导致校准时出现线性错误的原因很多,例如校准工具不合理、操作不精准等,需要重新校准操作。若B195型传感器状态不良,也会导致上述问题发生,此时需要更换B195型传感器。

通常情况下必须定期检查电子装置。只有通过这种定期检查,电子装置的精确功能才能得以保证。检查周期取决于个别质量要求,但不能超过一年。除此之外,如果检测罗拉、B195型传感器、D295型数字处理器等因素变更,必须检查电子装置;如有必要,重新调整。

3.2 检测罗拉

喂入条子粗细变化的检测是匀整功能的关键,所以选择合适的检测罗拉是至关重要的。检测罗拉检测喂入条子的体积是偏大还是偏小是根据一个基准值来判断的。这个基准值可以定义为检测罗拉0偏差时两个检测罗拉之间的距离L0。如果检测棉条的体积大于基准值,说明此时检测罗拉之间间距大于L0,即喂入条子偏重;反之,如果检测出来的体积小于这个基准值,说明此刻检测罗拉间距小于L0,即喂入条子的重量偏轻。检测罗拉规格选择方法如下。

(1)纺棉、回收棉、涤纶、粘胶(1.3 dtex~2.0 dtex,40 mm)、 棉涤混纺、棉粘混纺、涤粘混纺:喂入条子总定量12 ktex~16 ktex时,检测罗拉规格4.0 mm;16 ktex~20 ktex时,检测罗拉规格4.0 mm 或5.5 mm;20 ktex~25 ktex时,检测罗拉规格5.5 mm;25 ktex~30 ktex时,检测罗拉规格5.5 mm 或7.0 mm;30 ktex~38 ktex时,检测罗拉规格7.0 mm;38 ktex~43 ktex时,检测罗拉规格7.0 mm 或9.0 mm;43 ktex~50 ktex时,检测罗拉规格9.0 mm。

(2)纺粘胶(<1.3 dtex或>2 dtex,>40 mm)、棉腈混纺、腈合成纤维混纺:喂入条子总定量12 ktex~16 ktex时,检测罗拉规格5.5 mm;16 ktex~20 ktex时,检测罗拉规格5.5 mm或7.0 mm;20 ktex~25 ktex时,检测罗拉规格7.0 mm;25 ktex~30 ktex时,检测罗拉规格7.0 mm;30 ktex~38 ktex时,检测罗拉规格7.0 mm或9.0 mm;38 ktex~43 ktex时,检测罗拉规格9.0 mm或11.0 mm;43 ktex~50 ktex时,检测罗拉规格9.0 mm或11.0 mm。

(3)纺腈纶:喂入条子总定量12 ktex~16 ktex时,检测罗拉规格5.0 mm;16 ktex~20 ktex时,检测罗拉规格5.5 mm 或7.0 mm;20 ktex~25 ktex时,检测罗拉规格7.0 mm;25 ktex~30 ktex时,检测罗拉规格7.0 mm 或9.0 mm;30 ktex~38 ktex时,检测罗拉规格9.0 mm;38 ktex~43 ktex时,检测罗拉规格9.0 mm或11.0 mm;43 ktex~50 ktex时,检测罗拉规格11.0 mm。

在生产过程中,应根据实际的原料、定量等因素选择适当的规格型号。目前可选择检测罗拉规格有4.0 mm、5.5 mm、7.0 mm、9.0 mm、11.0 mm, 共5种规格型号。根据检测罗拉规格选择检测罗拉型号,但实际生产过程中还需通过L0的大小来判断所选的检测罗拉是否合适。

因为检测罗拉偏移的距离限定,L0作为一个基准值,有一定的范围限制。根据设备实际情况,L0的值应该在2.5~5.6之间[5]。当L0接近或者大于5.6时,即检测罗拉0偏差时候检测罗拉已经达到偏移的极限位置,如果此时喂入条子偏粗,检测罗拉将无法准确检测到条子的变化,所以此时机器所选择的检测罗拉不合适,需要更换大一个型号的检测罗拉。当L0接近或者小于2.5,且检测罗拉偏差为0时,检测罗拉已达到偏移最小极限。如果此时喂入条子偏细,检测罗拉将无法检测到条子的变化,所以此时需要更换小一号的检测罗拉。

3.3 匀整点

检测罗拉检测的那段条子到达牵伸区的某个位置点时匀整功能开始起作用,即这段条子从检测罗拉的监测点到被牵伸点走过的距离称为匀整点。它是一个距离值,在牵伸过程中条子张力保持不变,因此该距离值可以作为一个位置点。因为喂入棉条重量不匀率差异较大,每段条子所对应的匀整作用点并非完全相同,因此实际机器上所显示的匀整点是所得大量匀整作用点出现相对较集中的那个位置点。在生产过程中,该条子原料性质、运行的速度、牵伸倍数、牵伸隔距、工艺设置等都会影响匀整点。

机器具有自动搜索匀整点功能。开启匀整点搜索功能,正常启动机器,机器在自动换桶后开始运行,约生产2 km左右的条子后完成匀整点搜索,获得一个匀整点,并给出该匀整点的判断,分为“一般的”、“良好的”和“最适宜的”3种结果。接受所得匀整点机器会自动存储并出现一个报警,要求“落筒”;此时手动落筒,即完成匀整点搜索过程。

手动优化匀整点,将CV,CV(1 m)值和波谱图作为参考对象进行对比优化。上述自动匀整点搜索功能首先找出启动值F。 当匀整点分别为F,F+12,F-12时,生产一定量条子,测试其CV,CV(1 m)值和波谱图,对比这3种情况选择出最佳的匀整点F′。然后分别测试当匀整点为F′+6,F′-6时条子的CV值,CV(1 m)值和波谱图,对比选择出最佳匀整点F″。按照以上方式,当匀整点为F″+3,F″-3时,分别测试上述指标。从F″+3,F″,F″-3中选择最佳匀整点。例如,当F=933 mm时, 参考CV测试结果,手动优化匀整点流程如图3所示。

图3 匀整点优化示意图

3.4 匀整强度

匀整强度是匀整功能具有的匀整能力。它是一个放大的参数,可补偿匀整传动系统的粗节和细节。当原料变化、检测罗拉变更、喂入速度变更时需要重新优化匀整强度。

通过经验预设一个匀整强度值,根据实际优化该匀整强度。当喂入条子根数为n时,生产棉条100 m,并计算条子的平均重量Wn;分别当喂入条子并合数为n-1,n+1时,按照上述方式生产条子并计算其重量平均值为Wn-1,Wn+1,重量单位ktex。

当并合数为n-1根条子时,匀整后条子的重量偏差An-1:

(4)

An-1>0时,匀整补偿过渡;An-1<0时,匀整补偿不足。

当并合数为n+1根条子时,匀整后条子的重量偏差An+1:

(5)

An+1>0时,匀整不足;An+1<0时, 匀整补偿过渡。

计算An-1与An+1绝对值的平均值A:

(6)

根据An-1和An+1的实际情况相应地提高或者降低匀整强度,再次按上述方式测试。当棉条重量偏差A≤0.5%时,即满足要求。

3.5 低速优化

检测罗拉在慢速模式下,压紧生产的纤维原料比在正常速度下的更多。在生产过程中,需用一个修正因子补偿该差异。该修正参数考虑了在慢速运行时,对纤维性能和条子输入速度的影响。

根据经验预设以优化系数,分别在慢速模式和正常生产模式两种情况下各生产100 m条子,并分别计算出W慢速和W正常平均值,重量单位ktex。 根据以下重量偏差公式计算:

(7)

当偏差X>0, 说明慢速模式下条子蓬松,应适当增加优化系数。

当偏差X<0,说明慢速模式下条子张紧,应适当减小优化系数。

调整低速优化系数后需重复上述步骤,直到条子重量偏差在0.5%以内。

除了机器自身的因素对自调匀整效果有影响外,外界因素也会影响匀整功能的稳定性。适当控制温湿度的变化,减少它们对自调匀整的影响。喂入条子重量偏差波动越小,自调匀整功能越稳定。因此,自调匀整功能打开之前,应通过更换牵伸倍数使得输出条子的重量尽量接近要求的目标定量。

4 结束语

由于RSB D24c型并条机独特的自调匀整技术和稳定的匀整性能,被市场广泛认可。但是利用好这一功能还需要对其原理和相关因素有充分的认识和理解。在实际应用中,需根据原料、工艺等情况及时检查匀整电子装置的正确状态,选择最合理的检测罗拉,认真做好优化匀整点、匀整强度和低速优化系数等工作,才能保证RSB D24c型并条机匀整功能的精准运行,提高纱线质量。