BSG 起停系统解耦器弹簧座圈结构设计与工艺优化

2019-02-28

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

BSG(Belt-driven Starter Generator),译为皮带传动起动发电机。常装配于发动机前端P0 位置,通过皮带带动旋转,可实现车辆启停、能量回收、转矩辅助等功能。BSG 电机使用皮带传动,可使发动机在短时间加速至怠速转速以上,越过发动机抖动转速区间,提升了发动机的运行平稳性;此外BSG 电机还可以对发动机的转矩提供补偿,在低转速时效果尤为明显,起到降低油耗和提升发动机动力性能的作用[1-3]。

本文主要涉及对BSG 电机结构的进一步研究成果。

1 BSG 电机解耦器介绍

1.1 解耦器作用

耦合是指两个或两个以上的体系或两种运动形式间通过相互作用而彼此影响以至联合起来的现象。解耦器的作用就是利用这种机构将复杂的运动进行分解,减少不同运动形式之间的交叉影响。对带有BSG 电机的发动机来说,解耦器的作用主要体现在2 个方面:

1)过滤发动机的转速波动,减缓前端附件转速波动;

2)过滤前端附件的转速波动,避免附件的转速波动传给发动机,降低整车抖动。

1.2 解耦器结构

BSG 起停系统解耦器,如图1 所示,结构主要包括弹簧座圈、皮带轮、驱动盘、主弹簧和软弹簧。驱动盘、软弹簧、主弹簧通过一个特制的保持架---弹簧座圈(Spring Shell)固定后与皮带轮由内至外依次同心地套装在一起;主弹簧和软弹簧分别位于弹簧座圈的前后两侧凹槽内;驱动盘安装在弹簧座圈上的楔口处,并与曲轴之间通过定位销刚性连接;皮带轮与弹簧座圈之间套装有盖板,盖板与皮带轮之间采用刚性连接,与弹簧座圈之间通过软弹簧连接,从而链接皮带轮与弹簧座圈之间力的传递。弹簧座圈和盖板上均设计有定位凸肩,主弹簧和软弹簧均位于定位凸肩之间,两端分别与定位凸肩的止推面接触。这种结构的BSG 电机解耦器能有效降低起停系统的振动,从而提高轮系的寿命[1]。

图1 BSG 电机解耦器爆炸图

图2 为解耦器内部的关键结构—弹簧座圈(Spring Shell)的结构示意图,数字1、2、3 分别表示软弹簧槽、主弹簧槽和驱动盘固定楔口,主弹簧和软弹簧分别安装在对应的凹槽内。图2 左半部分为弹簧止推面的局部放大示意图,此处将承受来自弹簧全部的压力。

图2 解耦器spring shell 结构

1.3 解耦器工作原理

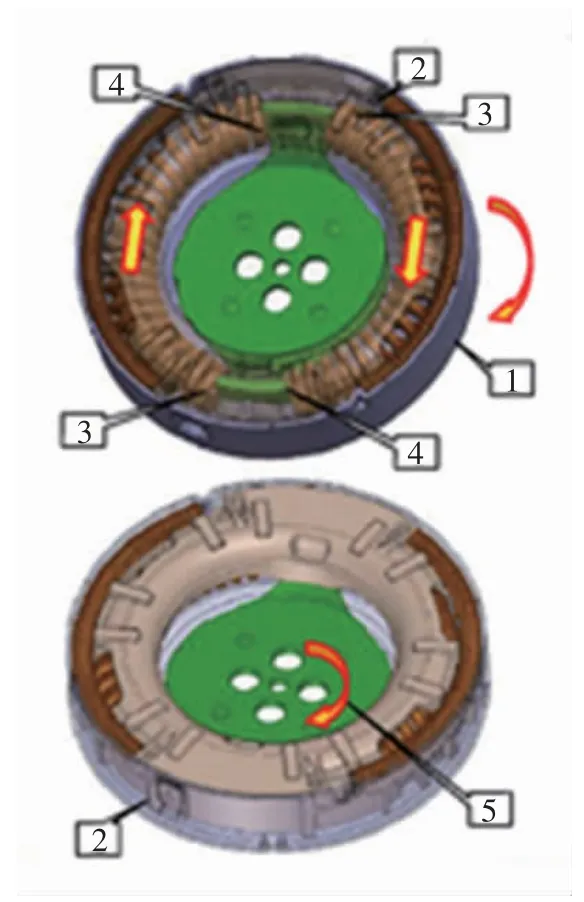

如图3 所示,BSG 电机解耦器内部的驱动盘与发动机曲轴刚性连接,与发动机曲轴的运动状态同步。皮带轮与驱动盘之间靠弹簧来传递力矩,二者可产生相对运动。通常将BSG 起停系统解耦器工作过程分为正常启动和BSG 电机起动2 种形式:

1)当发动机正常启动时,曲轴带动解耦器内的驱动盘转动,驱动盘将转矩传递到对应状态的弹簧上对弹簧进行压缩,处于压缩状态的弹簧将力传递到弹簧的另一侧,进而推动弹簧座圈转动,于是位于弹簧座圈另一侧的软弹簧被压缩,并将压力传递到盖板的凸肩上,从而通过盖板带动皮带轮发生转动;

2)当通过BSG 电机启动时,电机通过皮带带动皮带轮转动,盖板与皮带轮运动状态一致,盖板通过软弹簧带动弹簧座圈发生转动,进而压缩主弹簧,处于压缩状态的主弹簧将压力传递给驱动盘,从而带动曲轴转动,完成启动发动机。

图3 解耦器内部装配结构

从上述BSG 电机解耦器工作过程的描述可以看出,解耦器的工作需要反复压缩主弹簧,容易导致弹簧疲劳,从而发生弹性失效甚至发生断裂。而且在弹簧反复挤压弹簧座圈的过程中,如果弹簧座圈设计或加工不当,容易造成spring shell 局部应力集中导致疲劳破裂。这也是BSG 电机失效的根本原因所在。

2 BSG 电机解耦器常见失效模式

2.1 解耦器内弹簧失效

2.1.1 转动力矩较大导致弹簧并圈

弹簧解耦器内的弹簧起到过滤转速波动与回收能量的昨用。由于解耦器的工作环境转动力矩较大,如果瞬态转矩超过解耦器的设计使用值范围,会导致解耦器内的弹簧发生并圈现象,从而无法继续工作。因而解耦器设计时需考虑将瞬态可能达到的转矩值覆盖。

2.1.2 弹簧刚度不够

解耦器所承受的转矩将会转化成力的形式作用在弹簧上,一旦弹簧的刚度不足,将会无法承受压力上限值,从而被压扁产生塑性变形,无法恢复弹性作用,使得解耦器失效。

2.2 解耦器内spring shell 弹簧座圈破裂

图4 与图5 分别描述了内部存在气孔的样件与正常样件在人为破坏后的断口内部放大图。图4 中颜色较深的区域用箭头标出,即为贯穿气孔。贯穿气孔的产生大致可总结为以下几种原因:

1)在制品壁厚较大时,其外表面冷却速度比中心部的快,因此,随着冷却的进行,中心部的树脂边收缩边向表面扩张,使中心部产生充填不足。这种情况被称为真空气泡;

2)由于挥发性气体的产生而造成的气泡;

图4 失效样件断口分析

图5 正常样件断口分析

3)流动性差造成的气泡;

4)物料干燥不充分;

5)模具排气不良;

6)背压低;

7)嵌件与塑料贴合不紧密;

8)螺杆转速过快。

由于贯穿气孔的存在使得注塑后的弹簧座圈材料疏松,致密性下降,导致整体强度下降,从而在应力集中处容易发生破裂,使得解耦器发生失效。

2.3 注塑工艺不合理

注塑工艺的填充过程分为中心填充、多点填充和圆周填充。采用中心填充方法时,物料从位于圆周中心的射管射出,塑料溶胶在模具中的分布较为均匀,冷却成型后整体强度较好,但是该过程对物料浪费较为严重,成本高。采用圆周多点填充的方法时,物料从分布在模具圆周几个不同位置的射管射出,将模具填充满,在很大程度上减少物料的浪费,但是在几股塑料溶胶的交汇处会存在明显的接合线,极易造成应力集中。采用圆周填充方法注塑出的样件走料均匀,成型完整,无融合处,样件强度最高,但对设备及模具要求较高。

为了找到最容易发生疲劳断裂的位置,需采用CAE 进行强度模拟[2]。图6 是根据Spring Shell 的三维数模模拟出来的结构强度计算结果,试验中对解耦器施加165 N·m 的转矩。由右侧标识可知图中颜色越深的地方表示应力越大。从CAE 的计算结果中可以看出,现有的spring shell 结构设计中应力主要集中于主弹簧的止推面边缘处,最大应力可以达到46 MPa。由于解耦器的工作需要反复压缩主弹簧,每一次弹簧都要对该位置产生冲击,因此该位置最易发生疲劳断裂,需对该位置的结构进行强化处理。

图6 Spring shell 强度校核CAE 计算结果

3 BSG 电机解耦器弹簧座圈的结构与加工工艺优化

鉴于第2 部分总结的BSG 电机解耦器弹簧座圈的主要失效原因,可以从以下3 方面对解耦器的内部结构及相应的制作工艺进行优化,试验结果显示优化方法合理且有效。

1)提高弹簧自身刚度;

2)增加应力集中处位置结构强度。有2 种方法:

a)首先可以通过增加弹簧座圈应力集中处厚度,增大受力面积,减小应力;经试验验证,将厚度提高0.5mm 后,经CAE 分析局部应力大约可以下降10%,具体数据见表1。

表1 不同厚度下样件可承受的压力

b)其次可以通过减小应力集中处开孔的大小,提高弹簧座圈止推处强度,减少疲劳断裂的风险。经试验验证,当不断减小开孔长度直至完全封闭的过程中,弹簧座圈的强度先逐步上升后趋于平缓,证明减小开孔大小是有助于弹性座圈强度提高的,结构如图7 所示。

3)优化注塑工艺,提高致密性及结晶效果:

a)更改填充口位置,将填充口由圆周方向均布设置改为非均布,使得塑料溶胶的融合处位于弹簧座圈中间;

b)增加流量,增加填充口直径或增大流速;

图7 弹簧座圈无开孔结构示意图

c)提高进料速度;

d)提高塑料颗粒的熔化温度;

e)提高模具恒温温度,改善结晶状况;

f)提高排气压力,有利于避免气泡的产生;

g)改善填充方法,旨在避免由于溶剂融合带来的应力集中;

试验数据显示,经过以上改进后样件强度显著提高,所能承受的最大转矩与原工艺制作样件相比提升了46%。

4 结论

由试验结果可知,BSG 电机解耦器优化可从结构设计及工艺2 方面入手,其中:

1)结构方面

a)提高弹簧自身刚度;

b)增大应力集中处受力面积,减小应力集中处开孔的大小。

2)工艺方面

a)更改填充口位置;

b)增加流量;

c)提高进料速度;

d)提高塑料颗粒的熔化温度;

e)提高模具恒温温度,改善结晶状况;

f)提高排气压力;

g)改善填充方法。