汽车发动机减振皮带轮螺栓脱落的分析

2022-09-01尹建东陈丽霞席洪亮白小婷

□ 尹建东 □ 陈丽霞 □ 席洪亮 □ 白小婷

宁波吉利罗佑发动机零部件有限公司 浙江宁波 315336

1 存在的问题

减振皮带轮是汽车发动机的重要零部件,作用是消除或减小曲轴的扭转振动,安装在汽车发动机曲轴前端,又称曲轴减振器。减振皮带轮使曲轴扭转振动能量逐渐消耗于摩擦,进而使振幅逐渐减小。减振皮带轮同时是汽车发动机带动发电机、压缩机等附件的枢纽,通过螺栓紧固在曲轴上,需要保证螺栓紧固,不脱离。

某汽车发动机在台架共振耐久试验运行至90 h时因异响停机,计划运行120 h。检查发现汽车发动机前端减振皮带轮上的一颗大螺栓丢失。减振皮带轮螺栓安装位置如图1所示。

2 原因分析

减振皮带轮零部件装配关系如图2所示,零部件分解如图3所示。减振皮带轮通过一颗大螺栓与曲轴装配紧固,正时皮带轮通过四颗小螺栓与减振皮带轮紧固。

拆解四颗小螺栓,小螺栓的点漆标志未发生变化,螺纹保持完整,未发现异常。拆解力矩也未见异常,要求为30±5 N·m,实测为30~31 N·m。

拆解正时皮带轮,发现花键齿部分已经磨损消失,说明正时皮带轮内侧花键与曲轴花键配合存在严重的相对运动,导致花键配合部位严重磨损。正时皮带轮花键如图4所示。

检查发现,正时皮带轮端面与曲轴贴合部位存在磨损。对磨损痕迹进行检测,磨损深度约0.5 mm。由此说明汽车发动机在运转过程中,正时皮带轮与曲轴未贴合,存在相对运动,导致正时皮带轮端面产生磨损。正时皮带轮端面如图5所示。

对减振皮带轮进行外观状态确认,发现减振皮带轮安装面与正时皮带轮配合部位存在花键磨损痕迹,说明减振皮带轮安装面存在异常运动。减振皮带轮磨损如图6所示。

拆解曲轴,发现曲轴花键齿有磨损痕迹,头部磨损严重,说明正时皮带轮在配合过程中存在转圈情况。对曲轴前端螺栓孔内螺纹采用内窥镜检查,确认保持完整,未发现异常。曲轴花键齿磨损如图7所示。

同批次曲轴花键齿形、齿相、齿顶圆、跨棒距、齿厚、螺旋角均符合图纸要求,轴肩至花键顶端轴向距离要求为47±0.7 mm,实测为47.42 mm。曲轴与正时皮带轮接触面粗糙度Ra要求为不大于6.3 μm,实测为1.8 μm。曲轴螺纹规格、配合孔径端面硬度及粗糙度检测均满足要求。

减振皮带轮螺纹孔尺寸、端面跳动、平面度、配合孔径端面硬度及粗糙度检测均满足要求,无异常。

正时皮带轮内孔小径、内孔大径、内孔跨棒距、内齿粗糙度、端面粗糙度、端面硬度、使用段密度等均满足要求,端面在许用挤压应力下未发生塑性变形,弹性变形量为2.114 1 mm。

通过压力机对正时皮带轮进行压力测试,如图8所示。对正时皮带轮施加200 kN压力,正时皮带轮未发生压溃,如图9所示。正时皮带轮压溃强度在700 MPa以上,测试后探伤检查未发现裂纹,满足要求。

对汽车发动机还进行了BSG(Belt-Driven Starter Generator)冲击扭矩测试,数据比较平稳,不存在冲击扭矩。

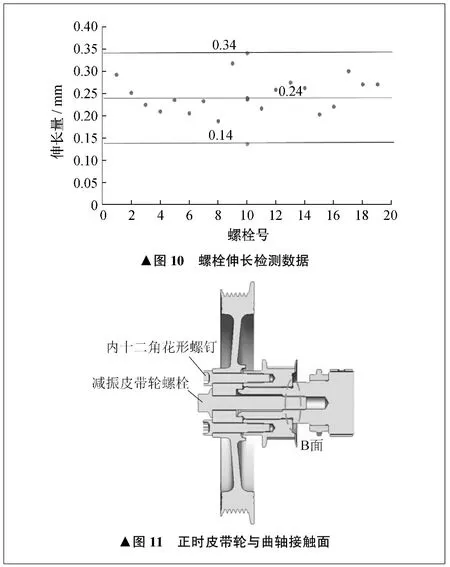

减振皮带轮与曲轴装配紧固的大螺栓使用屈服法拧紧,通过超声设备进行螺栓伸长评价。拧紧力矩为110 N·m,旋转90°。对螺栓轴向力要求为65 kN~94 kN,实测为90.02 kN~90.34 kN,满足要求。螺栓伸长检测数据如图10所示,所有螺栓伸长均达到屈服状态。

对减振皮带轮与曲轴装配紧固的大螺栓的抗拉强度进行检测,标准要求不低于1 040 MPa,实测为1 146 MPa~1 153 MPa。对螺栓端面摩擦因数进行评价,螺栓表面处理为达克罗涂层,评价结果满足要求,没有异常情况。

基于正时皮带轮花键承受的扭矩进行计算。螺栓预紧力为64.94 kN,正时皮带轮与曲轴接触面等效摩擦半径为16 mm,摩擦因数为0.15,正时皮带轮压装力为10 kN,计算得到可传递摩擦扭矩为131.9 N·m。汽车发动机运转中需要传递的最大摩擦扭矩为188.1 N·m。正时皮带轮与曲轴接触面如图11所示。

通过以上分析,汽车发动机运转过程中,最大传递摩擦扭矩的传递安全因数为0.7,而安全因数要求大于1.1,不满足要求。由此可见,正时皮带轮与曲轴接触面之间存在传递摩擦力矩不足的风险,导致了减振皮带轮螺栓脱落。

3 整改措施

为增大最大传递摩擦扭矩的传递安全因数,可以增大正时皮带轮端面摩擦因数。在正时皮带轮端面增加激光刻蚀,使正时皮带轮端面摩擦因数由0.15增大至0.3,可传递摩擦扭矩提高为263.8 N·m。正时皮带轮端面摩擦因数增大后,最大传递摩擦扭矩的传递安全因数增大为1.4,满足要求。

整改后对汽车发动机进行了多轮台架共振耐久试验,均没有出现减振皮带轮螺栓脱落问题,确认整改措施有效。

4 结束语

针对汽车发动机减振皮带轮螺栓脱落问题,在正时皮带轮端面增加激光刻蚀,增大正时皮带轮端面摩擦因数,增大传递摩擦扭矩的能力,效果良好。后续建议在类似连接配合结构设计中对传递摩擦扭矩等相关参数进行详细校核,进而保证设计的可靠性。