发动机气门座圈压装工艺研究

2021-08-03徐锦然杨建华侯潇帅张志成

徐锦然,杨建华,侯潇帅,张志成

1.内燃机可靠性国家重点实验室,山东 潍坊 261061; 2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

发动机工作时,气缸盖气门座圈频繁受到气门冲击,要求气门座圈密封带具有很高的耐磨性和密封性,因此气门座圈密封带的跳动尺寸对发动机的性能至关重要[1]。要保证气门座圈密封带跳动尺寸的精度,必须让气门座圈与气门座圈底孔端面完全贴合,目前常用0.02 mm的塞尺进行检测,塞尺无法塞入为合格。气门座圈压装不到位是气门座圈压装过程中最常见的质量问题,且不容易检测发现,造成严重质量隐患。造成气门座圈压装不到位的原因有:气门座圈底孔精度不合格,气门座圈压装工装设计不合理,压装驱动方式选择不合适等[2]。

本文中以柴油发动机气门座圈的压装过程为切入点,对气缸盖底孔的加工要求、气门座圈压装工装、压装驱动方式等方面进行研究,分析影响气门座圈压装质量的因素,提出可行解决措施,为提高气门座圈的压装质量提供参考。

1 气门座圈底孔加工要求

1.1 底孔直径及表面粗糙度

为保证气门座圈与气门座圈孔过盈量的一致性,气门座圈底孔加工直径要求的公差带为IT7, 表面粗糙度小于Ra3.2[3]。气门座圈底孔一般采用精镗加工,采用Mapal公司生产的导条式精镗铰刀[4],可以加工IT6或IT5精度的孔,圆柱度不大于0.003 mm,加工表面粗糙度一般小于Ra1.6,具备较高的加工质量保证能力。

1.2 气门座圈底孔端面跳动

即使气门座圈完全压入气门座圈底孔,气门座圈与气门座圈底孔端面有时也无法完全贴合,这是由于气门座圈底孔的端面对气门座圈孔的跳动太大导致[5]。气门座圈底孔端面对气门座圈底孔的跳动,是气门座圈底孔加工过程的关注重点。为保证气门座圈端面与气门座圈底孔紧密贴合,气门座圈底孔端面跳动应小于0.02 mm,这对机床主轴、夹具的刚性以及精镗气门座圈底孔的刀具精度,提出更高的要求。

1.3 气门座圈底孔倒角结构

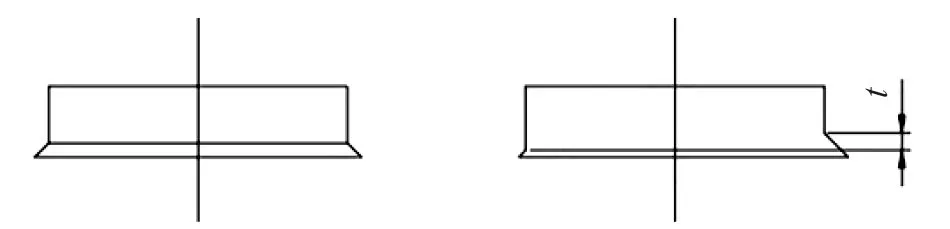

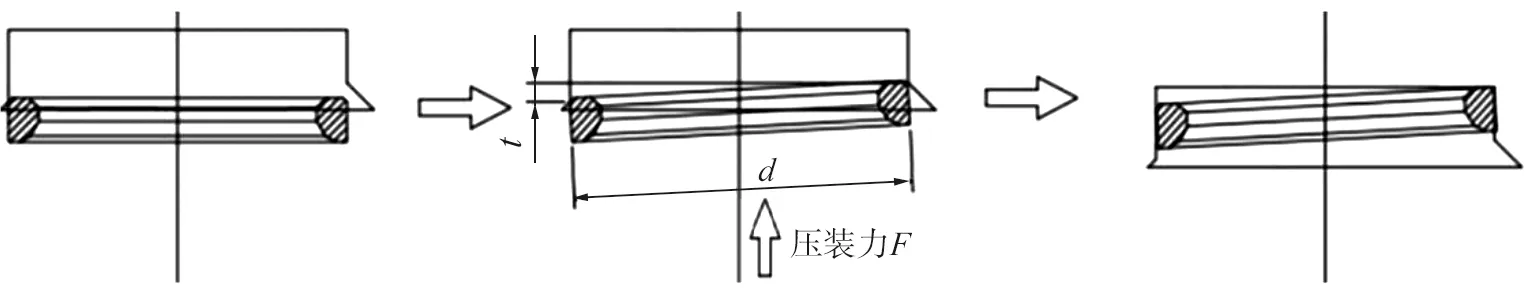

气门座圈压装过程中,需保证气门座圈与气门座圈底孔接触时整个圆周受力均匀,不能出现单边受力情况,若气门座圈歪斜压入,将导致气门座圈无法压到底。为此,要求气门座圈底孔倒角部分无凸起,避免出现单边先接触气门座圈的情况。气门座圈底孔倒角结构如图1所示,其不对称的底孔倒角结构,容易发生气门座圈压偏问题。由于座圈底孔偏心,气门座圈压装时一侧先与气门座圈底孔倒角接触,另一侧后接触,压装时倾斜角度α=arctan(t/d),此时压装力仍垂直于气门座圈底孔端面,从而造成气门座圈只能单边压入到底,无法与气门座圈底孔完全贴合,如图2所示。

a) 均匀倒角 b) 不均匀倒角 图1 气门座圈底孔倒角结构示意图

a)初始接触 b)继续压装 c)压装完成 图2 气门座圈压装不合格示意图

2 压装工装的要求及设计

2.1 气门座圈与气门座圈底孔同轴度

压装时,气门座圈与气门座圈底孔同轴度应小于等于Φ0.1 mm。在气缸盖批量生产中,气门座圈一般由机器设备自动压装,气门座圈与压入工装之间必须保留一定的间隙。该间隙的存在,导致很难保证压装时气门座圈与气门座圈底孔的同轴度小于等于Φ0.1 mm,气门座圈压入时容易挤压底孔边缘,挤下来的铁屑进入气门座圈与气门座圈底孔之间,造成气门座圈无法与底孔端面完全贴合。

2.2 压装工装与气门座圈底孔端面垂直度

压装时,气门座圈与气门座圈底孔垂直度应小于等于Φ0.1 mm,且与压装力的方向一致。受机床精度、气门座圈底孔端面与定位面的加工精度影响,气门座圈压装工装一般无法保证与气门座圈底孔端面完全垂直,因此压装工装与气门座圈底孔端面垂直度是气门座圈压装不合格的影响因素之一。

2.3 压装工装设计

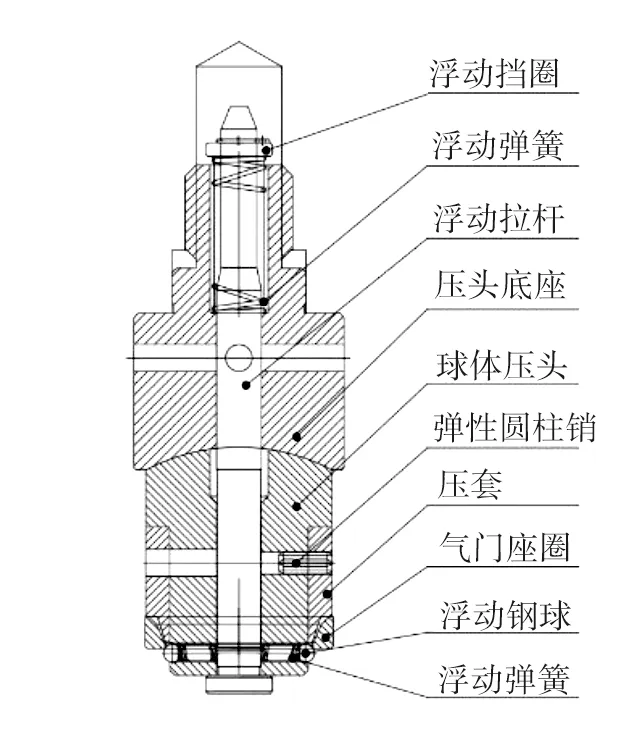

目前较为可靠的一种气门座圈压装工装如图3所示[6]。这种压装工装既能保证气门座圈与气门座圈底孔的同轴度,又可有效解决气门座圈压装工装与气门座圈底孔端面不垂直问题。

图3 气门座圈压装工装结构示意图

在浮动钢球和浮动弹簧的作用下,气门座圈实现自定心功能,保证气门座圈与气门座圈压装工装之间间隙均匀,即便受气门座圈底孔加工位置度及机床精度变化影响,在浮动弹簧的作用下,气门座圈可微量平移,自动找正,实现气门座圈与气门座圈底孔同轴,避免气门座圈压入时挤压损伤气门座圈底孔。在球体压头、压头底座和浮动拉杆作用下,压头前端具备微量浮动功能,自动消除压装工装与气门座圈底孔端面的垂直度误差,保证气门座圈压装姿态与压装力方向一致。

因此,使用该设备进行压装,可保证气门座圈与气门座圈底孔同轴度及压装工装与气门座圈底孔端面垂直度,气门座圈压装质量得到进一步提升。

3 压装驱动方式及应用

3.1 液压驱动压装

液压驱动压装成本低、结构简单,通过调整液压站液压压力,并选择合适的油缸,可以实现不同压装压力需求[7]。但是,液压驱动压装的压装精度较低,无法检测压装力及压装深度,无法有效检出加工质量不合格的零件。

3.2 伺服电缸驱动压装

随着伺服电缸[8]技术的发展,伺服电缸在发动机生产过程中应用越来越普遍。伺服电缸驱动压装结构简单,应用灵活,压装精度高,可以依据实际需求设置不同的压装行程,还可以准确反馈压装位移及压装力,实现压装力与位移的实时监控。

依据过盈装配力经验计算公式[9],气门座圈与气门座圈底孔配合的径向压力

(1)

式中:Δ为气门座圈与气门座圈底孔配合的过盈量,mm;d为气门座圈与气门座圈底孔配合的公称直径,mm;C1、C2分别为气门座圈和气门座圈底孔的刚性系数;E1、E2分别为气门座圈和气门座圈底孔的弹性模量,MPa。

压装力F与l之间的对应关系为:

(2)

式中:l为气门座圈位移,mm;f为气门座圈与气门座圈底孔配合面上的摩擦因数。

由式(2)可知,F与l、f、Δ呈正比例关系[10]。因此,可以通过监控压装过程中F随l的变化情况判断压装过程是否合格。伺服压装压力-位移曲线示意图[11]如图4所示。

a) 总图 b) 局部细节图 图4 伺服压装压力-位移曲线示意图

3.2.1 接触位置压装力判定

当伺服电缸位移达到松/紧判断位置时,若压装力位于松、紧设定范围内即可判定压装零件在压装力方向上的尺寸合格。如果压装力低于设定值,可能原因是气门座圈与气门座圈底孔过盈量偏小或者气门座圈厚度偏小;压装压力高于设定值,可能是气门座圈与气门座圈底孔过盈量偏大或者气门座圈厚度偏大导致。

3.2.2 中间区域压装力判定

中间区域为从区域判定开始到区域判定终止位置的行程范围。伺服电缸进入中间区域,若压装力在设定的区域上限和下限之间可判定为压装合格。压装力低于区域下限,可能是气门座圈与气门座圈底孔过盈量偏小导致;压装压力高于区域上限,可能是气门座圈与气门座圈底孔过盈量偏大导致,气门座圈冷却温度未达到要求,气门座圈粗糙度不合格导致摩擦因数增大,气门座圈压装歪斜等。

3.2.3 最终位置压装力判定

伺服电缸进入最终位置,可通过判断压装力-位移变化趋势,判断压装是否到位。压装力在单位位移时的增量高于设定值,说明气门座圈压装到位,压装合格,压装力在单位位移时的增量低于设定值,说明气门座圈未压装到位,需进一步检查气门座圈厚度及气门座圈深度是否合格。

3.3 压装驱动方式的选择

在实际工作中,建议尽量选择伺服电缸驱动压装,既可以减少设备的空间尺寸,还可以灵活设定各类判定条件,监控压装尺寸的一致性,保证压装质量。

4 气门座圈压装工艺设计

基于上述底孔加工要求、压装工装及压装驱动方式等要素的分析,以某柴油发动机气缸盖气门座圈压装过程为例,提出合理压装工艺。

4.1 工件定位方式

采用一面两销定位方式,压装方向垂直于定位基准面,实现气缸盖的精确定位,同时保证压装过程中工件的稳定,无位置偏移。

4.2 压装工装

采用2.3中所述压装工装,消除压装设备精度导致的气门座圈与气门座圈底孔之间的同轴度及垂直度偏差,保证气门座圈顺利压装,并与气门座圈底孔完全贴合。

4.3 压装过程监控

采用伺服电缸驱动压装气门座圈,对压装过程中座圈与工件接触位置、中间过程及终点位置的压装力和位移进行监控,通过采集压装过程中的压装力与位移间的关系,计算获得合理的控制曲线,保障压装过程稳定、可控。

4.4 其他辅助压装工艺

采用液氮冷却气门座圈10 min以上再进行压装,根据热胀冷缩原理,减小气门座圈与气门座圈底孔之间的过盈量,从而降低压装力,实现气门座圈顺利压入工件。采用全自动压装设备,实现气门座圈的自动冷却、自动上下料,工件自动定位,气门座圈自动压装,消除人为因素影响。

5 结语

气门座圈压装作为发动机生产过程中的一项重要装配过程,气门座圈压装质量决定发动机的性能。因此,在制定发动机气门座圈的压装工艺时,需从气门座圈的底孔加工,压装工装的设计以及压装驱动方式等方面进行深入研究,确保发动机气门座圈压装质量。