商用甲醇发动机润滑油试验特性研究

2019-02-28

(浙江吉利新能源商用车集团有限公司 浙江 杭州 311228)

引言

能源危机和排放法规的严苛迫使车辆动力燃料进行转型。当前,从燃料的净质量能量密度与净体积能量密度关系、每体积燃油产品的能源生产系统成本与各燃料关系来综合看,甲醇既是高放热量又是低成本的替代燃料,而且碳排放处于中间位置[1]。美国环保署曾指出纯甲醇发动机相对于传统燃料具有高热效率和低排放特性[2-3],这使其成为了一种向未来氢燃料的过渡燃料。

鉴于商用车的使用环境和工况,在保证动力性和可靠性前提下,纯甲醇发动机的使用价值更能体现。但由于燃料本身特性以及燃烧后产物对润滑油的影响,甲醇发动机需要专用润滑油。本文通过采用专用甲醇发动机润滑油在2 款燃料由CNG 改型为M100 甲醇发动机上进行台架试验,通过油样取样分析润滑油的理化特性、元素等研究商用车甲醇发动机润滑油特性,获取的检测结果为后期M100 甲醇发动机的润滑油更换周期的确定和润滑油的优化提供数据支持。

1 台架试验

1.1 甲醇发动机基本参数

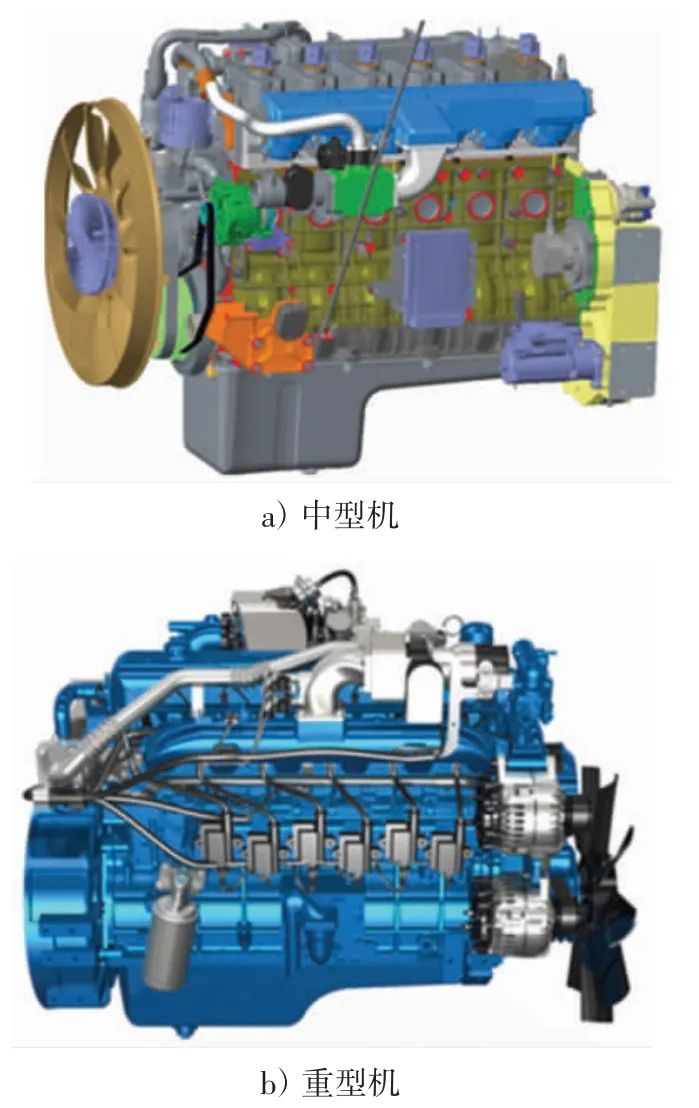

试验对象为2 款商用CNG 发动机改成的M100甲醇发动机,均为直列6 缸、四冲程、水冷、增压中冷、电控燃油喷射、EGR 系统、理论空燃比燃烧控制、点燃式发动机。发动机基本参数以及试验甲醇发动机见表1 和图1。

表1 甲醇发动机基本参数

图1 试验甲醇发动机

1.2 试验条件及内容

M100 甲醇发动机台架安装后,设定一般条件的保护值,进气系统采用装车用的标准进气系统,排气系统背压采用阀门控制,配置水温控制系统和油温控制系统,台架测试系统见图2。试验前进行发动机磨合和性能测试,获取发动机性能试验数据,以便考核试验前后发动机性能的变化,试验过程按照特定的循环变工况全负荷进行,试验后对发动机进行拆解分析,运动件、缸套等磨损量必须满足设计指标。

图2 台架测试系统

假设甲醇发动机的换油周期与燃气发动机的相同,定时取样并补充相应的新润滑油数量,对油样进行检测分析其理化特性和元素含量,润滑油指标及试验方法标准可参考点燃发动机润滑要求[4-5],如表2 所示。

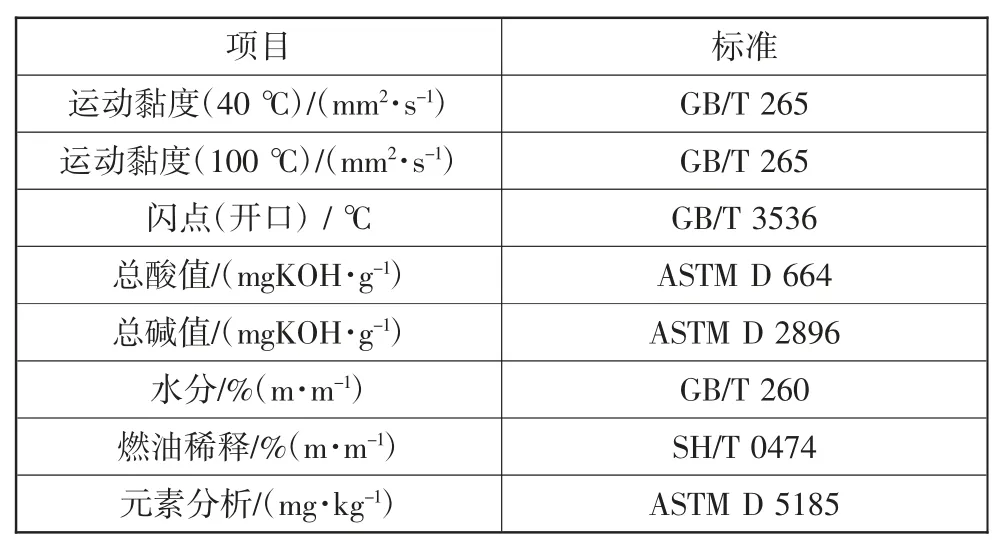

表2 润滑油测试标准

2 润滑油试验特性及分析

2.1 黏度分析

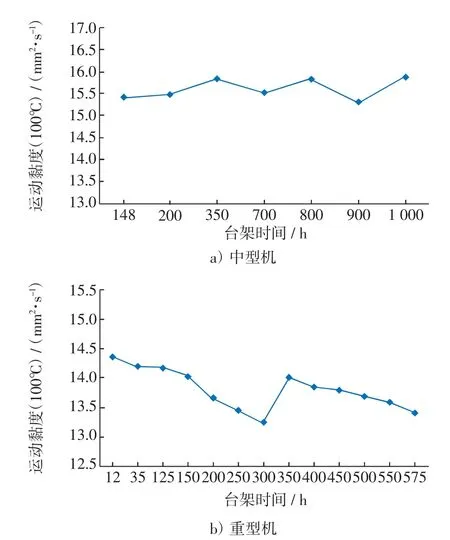

运动黏度是衡量油品油膜强度、流动性的重要指标[5],运动黏度变化率一定程度上表征了油品质量的衰变情况。黏度增加说明氧化加剧、油泥增多,油品的流动性变差,润滑性降低,黏度降低导致油膜不够而拉缸[6]。一般来讲,甲醇发动机润滑油因为甲醇汽化潜热大、自燃温度高的特性,在部分负荷、低负荷时由于缸内温度低、雾化差、燃烧不完善,燃烧过程生成大量的水,燃烧产物、燃油等混入润滑油中导致一定黏度的变化。下图3 是2 款甲醇发动机所取油样运动黏度随试验时间的变化曲线。

图3 油品黏度随试验时间的变化

从图3 可知,虽然2 款发动机采用同种润滑油,但中型机和重型机运动粘度变化曲线不同,可能由于批次不同,新润滑油的运动黏度本身存在微小差异所致,试验后油样的高温黏度值均满足指标12.5 mm2/s~16.3 mm2/s。图3a 中运动黏度随着试验时间表现出上下波动,主要是因为中型机的换油周期根据CNG 发动机的设定,台架每100 h 更换1 次,取样后试验数据不能完整地表现润滑油的运动黏度变化;图3b 中润滑油采样周期短,润滑油更换周期300 h,每次换油后的运动黏度随着试验时间降低,在台架300 h 时,运动黏度值为13.41 mm2/s,处于目标指数的底线。

2.2 酸碱值分析

油品在使用中受温度、水分等其他因素影响,逐渐老化变质。随着油品老化程度增加,产生较多的酸性物质[5]。碱值反映了油品抑制氧化和中和酸性物质能力的强弱,下降到一定程度,油品失去了中和能力,可能产生腐蚀、磨损等现象[6]。而甲醇发动机与传统燃料发动机不同,普通润滑油中很难解决甲醇燃料燃烧后生成物对发动机的腐蚀和磨损。由于甲醇燃烧生成的甲酸、甲醛、水等液态残余物的酸性大大高于传统燃料燃烧产物的酸性。这些酸性物质会随燃料窜入润滑油中,导致油品碱值迅速降低,引起发动机活塞环和汽缸壁的腐蚀磨损,尤其对金属铜、铁、铝元素造成腐蚀,因此,一方面增加润滑油的碱度可有效地阻滞汽缸壁的磨损,另一方面润滑油中清净分散剂对减小汽缸的磨损也是有效的,尤其是钙硼酸盐清净分散剂[7]。

碱值指标是甲醇发动机评价润滑油的一个重要指标,与传统燃料润滑油相比,甲醇专用润滑油的碱值略高,这主要是与甲醇燃料燃烧后产物有关。一般烃类燃料的燃烧反应过程为[8]

燃气中的氧气足够时有

可见,如果燃气中的氧气量充足时,理论上燃料在当量空燃比下燃烧后生成了H2O 和CO2,但实际上由于发动机的气道、燃烧室结构、喷雾情况、进气均匀性和EGR 率、运行条件等影响因素形成常规排放物之外,燃烧过程存在中间产物甲醛、甲酸等如式(4~5)所示,对金属表面产生侵蚀。

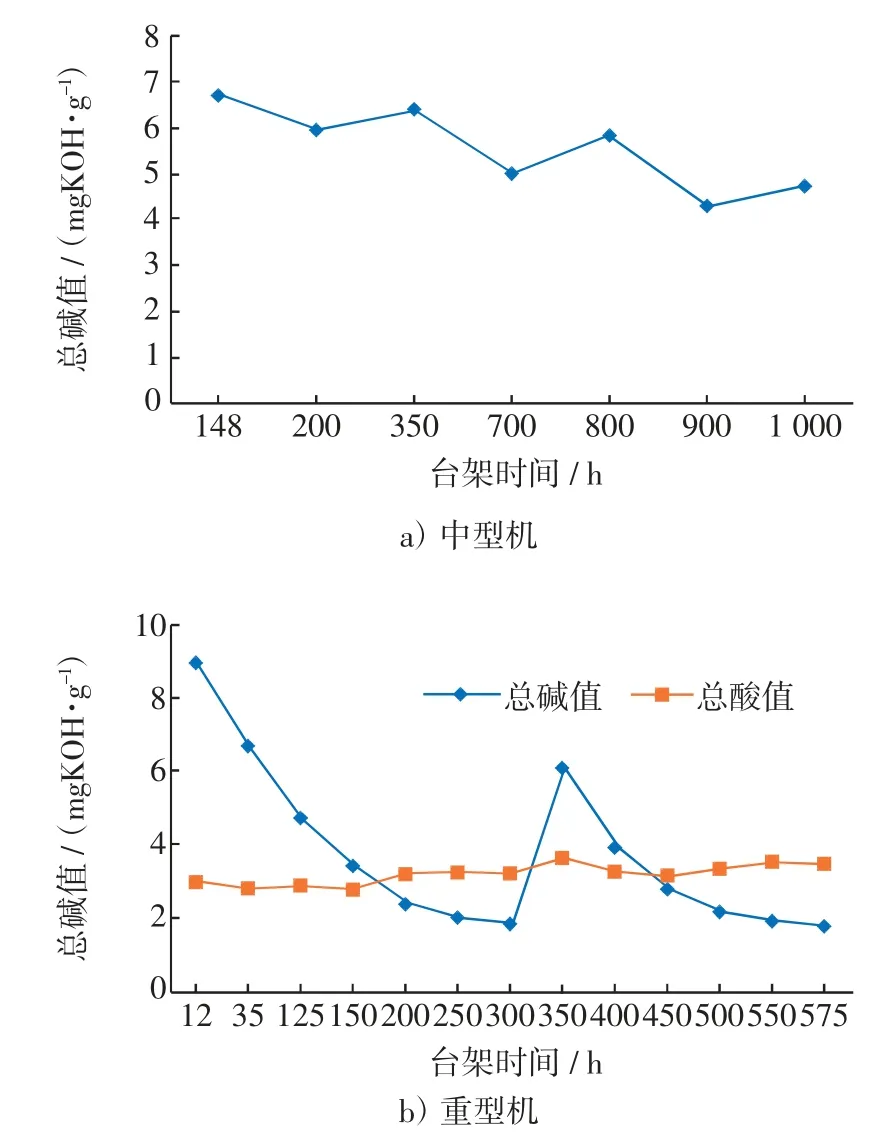

图4 油品总碱值随试验时间的变化

上图4 是2 款甲醇发动机所取油样总碱值随试验时间的变化曲线。图4a 显示了中型机在可靠性试验1 000 h 过程中润滑油的总碱值变化,呈现曲折下降的过程,润滑油的初始碱值为10 左右,使用后碱值衰减最低值为4.3,衰减值超过50%,但试验后样机的拆解,活塞、缸套等零部件的磨损值在设计指标之内,满足要求。相对于中型机,重型机的油品衰减速度快很多,图4b 显示了重型机在试验过程中油品的总碱值和总酸值的变化曲线,在第一次润滑油使用期间,随着试验时间的增加,总碱值降低,在150h左右,总碱值与总酸值差0.6,随后,总酸值高出总碱值,发动机在弱酸性条件下进行,腐蚀增加。在350h时总碱值处于一个新的高点,说明润滑油在300h 已经更换,第二次换油后润滑油总碱值的变化趋势与前一个周期一致。

从图4 可以看出,此2 款改型的甲醇发动机,在使用同种润滑油的前提下,中型机的工作状态优于重型机。这主要由于CNG 发动机改型为甲醇发动机,设计变更尽可能小,发动机在进气均匀性、喷油以及雾化效果方面,难于保证,尤其是重型甲醇发动机,排量大,累积产生的甲酸含量更高,致使润滑油中的总碱值衰减速度快。

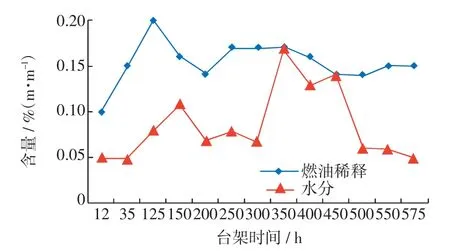

2.3 水分及燃油稀释

甲醇发动机燃烧后生成的甲酸、水以及未燃烧的甲醇等混入润滑油中,含量超过目标要求时会导致其乳化并引起发动机润滑油中抗磨剂的分解,显著降低发动机润滑油的抗磨效果[9]。发动机台架试验过程中,2 款发动机的润滑油并未发生乳化,测量重型机中油品的燃油稀释率和水分含量,燃油稀释率最高值0.5%低于目标值5.0%,水分含量最高值0.17%低于目标值0.2%,满足要求。

图5 重型机中水含量和燃油稀释率曲线

2.4 元素分析

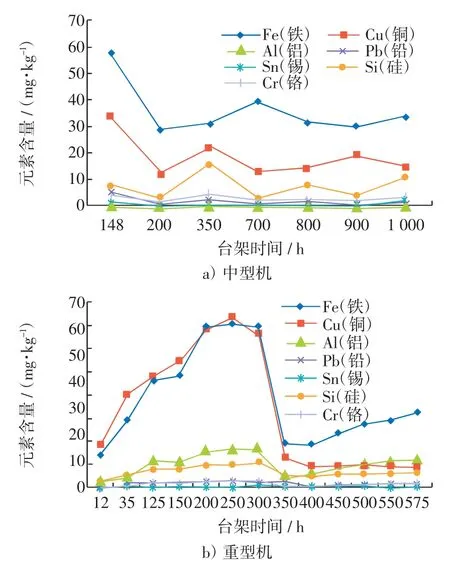

发动机在用润滑油不仅考虑油品的理化特性的变化,而且也要关注润滑油中元素的含量,现在的测试方法可实现22 种元素化验分析,从检验结果中可以看出发动机磨损元素、污染元素以及添加元素随着试验时间的变化情况。

图6 油品元素随试验时间的变化

上图6 为2 款甲醇发动机所取油样内主要元素随试验时间的变化曲线。图5a 中Fe、Cu、Al、Pb、Sn、Cr 为主要磨损元素,Fe 元素最高,这主要是由于缸套、活塞运动产生的磨损;Si 元素为污染元素,主要受工作环境影响,来源于空气和灰尘中,当空气滤清器效果变差时,该元素数值含量增加。从图6a 来看,Fe 元素最高值为58 mg/kg 低于目标值150 mg/kg,其次Cu 元素最高值为34 mg/kg 低于目标值50 mg/kg,Si 硅元素最高值为16 mg/kg 低于目标值30 mg/kg,满足要求。总体来说,对于中型发动机,换油周期短,虽是甲醇发动机,甲酸产生速度较传统燃料快,但该润滑油仍能满足发动机使用要求。

从图6b 中各元素曲线来看,数据结果偏差,而且存在元素超标的问题。其中元素Fe、Cu、Al 最高值在首次润滑油使用期间内均超过目标值。在150 h 时Fe 元素、Al 元素曲线均有转折点,该点之后元素值升高,从图4b 知150 h 为总碱值和总碱值之差的临界点,该点之后发动机处于偏弱酸性状态,故此时的元素值是磨损和腐蚀综合影响。Al 元素在200 h时为含量最高值为32 mg/kg 超出目标值30 mg/kg,Fe 元素也由150 h 时的97 mg/kg 升为200 h 时的137 mg/kg,在250 h 时高达143 mg/kg 处于目标值的临界点。Cu 元素从曲线上来看,在试验后35 h 高达81 mg/kg 严重超出目标值,可知,铜元素对酸性尤为敏感,尤其是重型醇类发动机。因此,在甲醇发动机设计初期,尽量避免润滑零部件中含有Cu 元素,若必须采用,可改变相关零件表面处理或者优化改进制造工艺(如使用磷脱氧铜来代替)[10]。整个试验过程,Si 元素满足指标要求。

从图6b 中各元素含量曲线来看,300 h 更换润滑油后,各元素数值均处于目标值范围内。由此可知,首次润滑油使用时发动机磨损偏高,更换第二次润滑油后,磨损量属于正常范围,虽甲醇发动机碱值衰减快,但该甲醇润滑油仍能满足发动机正常工作要求。通过试验数据可知,对于重型甲醇发动机,台架试验时首次润滑油更换时间为100 h,这样尽量降低发动机的磨损和腐蚀,以后每次换油周期可为300 h。

3 结论

同种甲醇专用润滑油在改型的中型和重型纯甲醇发动机上进行台架试验,保证发动机正常进行和磨损范围内,润滑油试验特性如下:

1)运动黏度在机油的使用周期内随着时间的增加,高温黏度降低,高温黏度系数保持在12.5 mm2/s~16.3 mm2/s 之间。

2)在当前改型的2 款甲醇发动机中,总碱值的衰减速度中型甲醇发动机优于重型机;中型发动机的换油周期能达到原CNG 发动机水平,在重型甲醇机上使用时,润滑油的特性还需升级。

3)中型和重型甲醇发动机试验过程中润滑油均未发生乳化,水分质量分数低于0.2%,燃油稀释质量分数保持在0.1%~0.2%。

4)首次润滑油使用期间,发动机的磨损偏高。中型发动机与重型发动机相比,元素Fe、Cu、Al 磨损值低。Fe 元素磨损值最高分别为58 mg/kg,143 mg/kg;Cu 元素磨损值最高分别34 mg/kg,147 mg/kg。目前,商用甲醇发动机的润滑油开发较少,试验特性数据对甲醇专用润滑油的开发和升级提供了一定的参考价值。