基于DMC-PID的串级热风炉温控系统的研究与应用

2019-02-27杜罗通冯旭刚章家岩

杜罗通,冯旭刚,章家岩

(安徽工业大学 电气与信息工程学院,安徽 马鞍山 243002)

热风炉是为高炉加热鼓风的设备,是高炉炼铁中必不可少的热交换设备。目前,我国工业生产中使用的热风炉,多数仍采用常规PID控制方式[1]。热风炉燃烧影响因素较多,且具有非线性、大时滞、难以构建精确数学模型等特点,常规PID控制方式难以适应复杂多变的热风炉温度控制系统,导致其热效率较低[2]。因此,对于热风炉燃烧过程进行优化控制,提高其热效率对于高炉炼铁企业实现节能降耗、提高经济效益具有重要意义。

目前,对于热风炉燃烧优化技术,在我国已经得到广泛应用的高炉新技术有高炉煤气富化法、富氧燃烧法、高温空气燃烧技术(HTAC)等[3]。在国外,利用数学模型方式对热风炉进行控制[4],具有代表性的有日本川崎钢铁公司千叶厂5号高炉热风炉的优化控制数学模型、德国西门子公司的热风炉优化控制数学模型和日本钢铁公司(新日铁)的热风炉优化控制数学模型[5],这些方法具有控制合理、准确性高等特点,但所需参数较多,成本高。针对热风炉温度控制系统中存在非线性、时滞性和影响因素较多的特点,本文提出一种基于DMC-PID的串级控制系统,并运用MATLAB对系统进行仿真分析,验证算法有效性。

1 控制机制

1.1 热风炉工艺原理

热风炉的主要作用是将鼓风机送来的冷空气加热到高炉所要求的温度,为高炉炼铁提供热风,是一种蓄热式交换器[6]。在热风炉燃烧过程中,应满足单位时间内煤气量合适、燃烧效率高和尽可能提升风温等要求[7]。其燃烧方式主要分为[8]:1)定煤气量,调节空气量(定煤调空);2)定空气量,调节煤气量(定空调煤);3)同时调节空气量和煤气量。

1.2 动态矩阵控制(DMC)

动态矩阵控制在工程上采用对象阶跃响应作为模型[9],假定预测输出的时域长度为P,控制时域长度为M,且P>M,根据线性系统的比例和叠加原理,系统的P步预测为:

式中,A表示P×M维的常数矩阵,反映了对象的动态特性,也称动态矩阵;YM(k)=[ym(k+1)ym(k+2)ym(k+3)…ym(k+P)]T,表示预测模型输出向量;ΔUM(k)=[ΔU(k)ΔU(k+1)ΔU(k+2)…ΔU(k+M-1)]T,表示系统控制增量向量;Y0(k)=[yO(k+1)yO(k+2)yO(k+3)…yO(k+P)]T,表示预测模型在k时刻以前的输出初始向量[10]。

1.3 DMC-PID串级控制原理

图1为DMC-PID串级控制系统框图,其中主被控对象y2表示热风炉拱顶温度值,副被控对象y1表示煤气流量大小;Gz(s)、Gf(s)分别表示主、副被控对象的传递函数;Gmz(s)、Gmf(s)分别表示主、副被控对象的变送环节传递函数;dz(s)、df(s)分别表示主、副被控对象的所受干扰信号[11]。

图1 DMC-PID串级控制系统框图Fig.1 Block diagram of DMC-PID cascade control system

2 仿真分析及应用

2.1 仿真分析

热风炉温度控制系统是大时滞、非线性控制系统,实际运行过程中难以建立精确的数学模型,因此采用一阶惯性延时环节作为热风炉温度控制系统的控制模型[12],即:

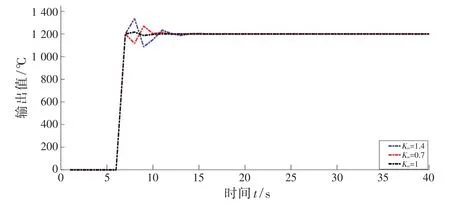

根据实际运行要求,设置阶跃响应输出值为1 200,参数设定为Km=1,Tm=100,Td=80,通过Matlab对DMC控制和常规PID控制进行仿真分析,仿真结果如图2所示。其中,在PID控制系统中,比例值KP=2.8s,积分时间KI=15 s,微分时间KD=0 s;在DMC控制系统中,采样周期为1 s,预测时域为6 s。如图2所示,常规PID控制系统超调量为4.2%,35 s后系统达到稳定状态,即调节时间为35 s;DMC-PID串级控制系统超调量为0.8%左右,调节时间为10 s。因此,与常规PID控制相比,DMC-PID串级控制具有超调量小,调节时间短,稳态误差小等优点。

当温度值达到设定值,在50 s时加入幅值为20%的阶跃干扰,仿真结果如图3所示。由图3可见,加入扰动后,PID控制产生的超调量大于DMC控制系统产生的超调量。同时,DMC控制在65 s左右即可达到稳态值,而PID控制在75 s时才达到稳态值。因此,DMC-PID串级控制系统具有较强的抑制干扰的能力。

图2 DMC控制和PID控制仿真分析图Fig.2 Simulation analysis diagram of DMC control and PID control

图3 加干扰时DMC控制和PID控制仿真分析图Fig.3 Simulation analysis diagram of DMC control and PID control with disturbance

针对动态矩阵控制中出现的模型失配,即当Km失配时,Km从0.7增加到1.4,其仿真结果如图4所示。由图4可知,当Km由1逐渐增大时,系统跟踪函数设定值的实际输出响应速度将减缓,同时超调量逐渐增大;当Km逐渐减小时,系统响应速度同样减缓,超调量增大。但模型失配时,调节时间变化不大,均可在10 s左右达到稳态值。因此,基于DMC-PID的串级控制系统能够有效处理模型失配的问题。

图4 模型失配仿真分析图Fig.4 Simulation analysis diagram of model mismatch

2.2 现场应用

为检验系统实际应用效果,将笔者提出的基于DMC-PID的串级控制系统应用于某热电总厂热风炉温度控制系统。采用西门子S7-300 PLC作为现场过程控制器,PLC程序采用西门子Step7编程软件中的梯形图(LAD)和结构化控制语句(SCL)编程,完成数据采集、设备控制和监控报警等功能[13-14]。同时,采用WinCC组态软件设计监控系统画面,实现对控制系统中工艺流程和重要参数的显示。根据现场实际要求,在监控画面中设计切换开关,实现手动烧炉与DMC-PID串级控制(自动烧炉)之间的自由切换。

根据现场工况需求,控制拱顶温度值在1 270℃左右,采用煤气流量调节阀的阀门开度作为操纵变量,拱顶温度值作为被控变量,电机电流、废气温度和空气流量等数据作为系统连锁保护条件,利用OPC协议采集热风炉的高炉煤气压力、空气压力、拱顶温度、烟道温度、煤气流量、空气流量等PLC数据,在保证烧炉效果的前提下,实现热风炉燃烧过程中煤气流量和空气流量合理配比。图5为手动PID控制趋势图,图6为DMC-PID串级控制趋势图。

图5 手动烧炉控制趋势图Fig.5 Historical trend chart of manual furnace

图6 自动烧炉控制趋势图Fig.6 Historical trend chart of automatic furnace

通过图5和图6的比较,可以发现,手动烧炉时,拱顶温度波动范围在[0,25]℃之间,拱顶温度最大值为1 251℃,波动范围较大且温度未达到设定值要求;自动烧炉时,拱顶温度波动范围在[0,5]℃之间,拱顶温度最大值达到1 271℃,波动范围较小且满足设定值要求。同时,当煤气总管压力波动产生干扰时,始终保持煤气流量值在合适的范围内波动,并且拱顶温度值保持在设定值上下波动且波动范围较小,因此DMC-PID串级控制具有较强的抑制干扰的能力。

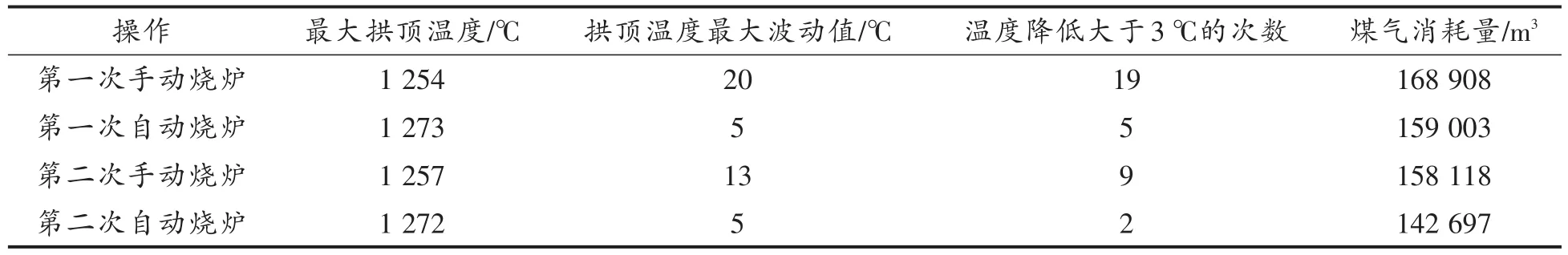

为更准确地分析手动烧炉和自动烧炉的效果,分别进行两次手动烧炉和两次自动烧炉操作,所得数据如表1所示。通过表1可以看出,两次手动烧炉时最大拱顶温度低于自动烧炉时最大拱顶温度15~20℃,温度波动范围较大。自动烧炉时煤气消耗量比手动烧炉时低5.86%~9.75%。因此,DMC-PID串级控制可以提高送风温度、降低煤气消耗,实现了热风炉高效、稳定、低耗的运行。

表1 手动烧炉和自动烧炉数据对比Tab.1 Comparisons of data of manual and automatic furnace

3 结语

针对热风炉温度控制系统中拱顶温度大时滞、非线性的特点,设计基于DMC-PID的串级控制系统。该方案采用串级PID预测控制方案,将煤气流量调节阀的阀门开度作为辅助操纵变量,拱顶温度值作为主被控变量,实现系统的优化控制。仿真分析和实际应用结果分析表明,DMC-PID串级控制策略在响应速度、超调量和抗干扰性等方面比传统PID更加优越,可以实现热风炉燃烧过程中煤气流量和空气流量的合理配比,达到优化燃烧、节约能源的目的。