滚针式超越离合器在安全带上的设计与应用

2019-02-26葛亮王洁刘微静

葛亮,王洁,刘微静

(奥托立夫(上海)汽车安全系统研发有限公司, 上海 201807)

0 引言

随着传感器技术和人工智能的发展,汽车安全系统正从仅提供碰撞后保护的被动安全系统转向兼顾事故预防和碰撞后保护的主动安全系统。安全带作为汽车安全系统中的主要模块,从传统的仅在“碰撞后一瞬间”起作用,转为提供全驾驶过程防护,是智能驾驶时代发展下的必然趋势。

在当前应用中,主动式安全带通过在传统安全带的基础上,增加马达、传动系统和控制模块,通过驱动安全带芯轴转动,控制织带回收、放出、振动等,从而实现佩戴辅助、驾驶过程中的预警提醒、碰撞前的乘员姿态矫正等主动安全系统功能。

由于安全带芯轴同时受马达、卷簧、人(通过抽拉织带)多方驱动,且要求互不干扰,因此离合器成为驱动系统中的核心部件。当前市场上的同类产品中,主要为齿式离合器,存在离合冲击大、噪声大、输出扭矩不稳定且有齿尖对碰现象等问题,对产品寿命、功能稳定及乘员体验都造成了不利影响。同时,当前产品的碰撞后预紧功能,仍由火药点爆驱动。考虑到火药装置在生产、存贮、使用过程中的风险,越来越多的主机厂提出希望能用马达驱动替代火药驱动。但当前离合器主要为碰撞前功能设计,传递扭矩一般为15 N·m左右,如果要替代火药实现碰撞后功能,可传递扭矩要在160 N·m以上。因此,一款柔性离合、输出稳定可靠且可传递高扭矩的离合器是下一代安全带设计首先要考虑的。

滚针式超越离合器是一种被广泛应用的离合器,具有离合冲击小、传动可靠、传递扭矩大等优点。但常规的滚针式超越离合器,滚针与输出轴无法完全脱离,应用到安全带上会造成卷簧回收织带时摩擦过大或者乘员无法拉出织带等问题。文中将着重讨论输出轴可完全脱离的滚针式超越离合器的离合曲面参数设计。

1 结构设计

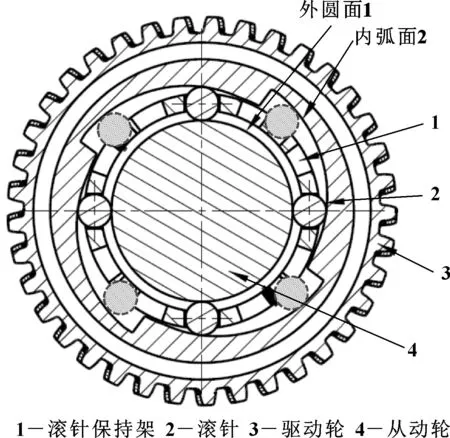

离合器主要结构见图1,图中同时显示了离合器离、合时滚针与各部件关系。当驱动轮逆时针转动时,离合器接合。此时滚针2(无阴影线)同时与驱动轮3和从动轮4接触,扭矩及运动从驱动轮3通过滚针2传递到从动轮4。当离合器逆时针转动时,离合器松开,此时滚针2(带阴影线)完全脱离从动轮4(假设与驱动轮离合面保持接触)。从动轮可自由运动或被卷簧、人力等其他外力驱动。

图1 离合器主要结构

2 理论分析

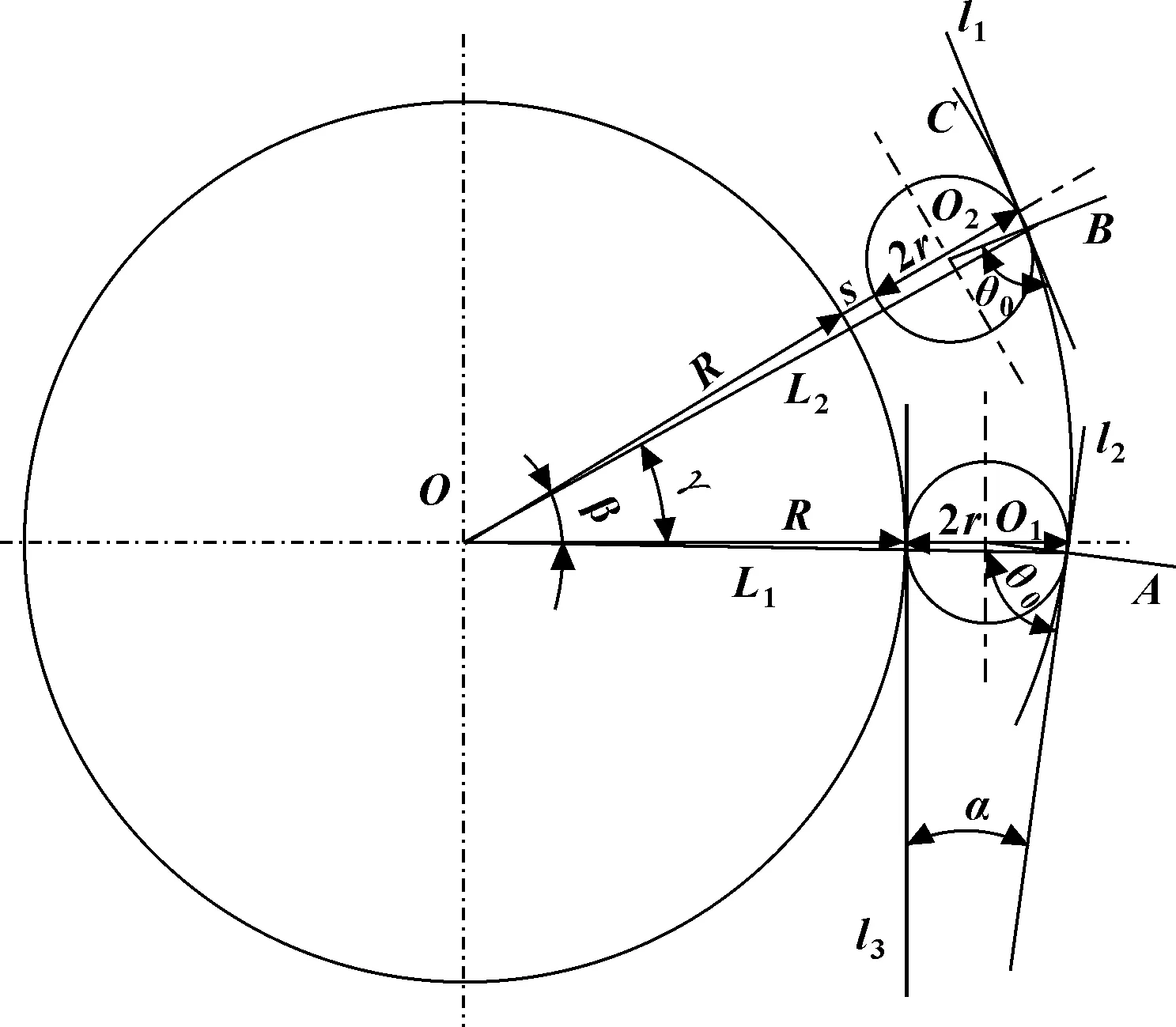

简化上述模型如图2所示。圆心为O,半径为R的圆代表外圆面1。曲线C代表内弧面2。圆心为O1,半径为r的圆O1同时与曲线C以及圆O相切,离合器处于接合状态。圆心为O2,半径为r的圆O2与曲线C相切,与圆O间隔为s,离合器处于松开状态。直线段L1连接圆心O和圆O1与曲线C的切点。直线段L2连接圆心O和圆O2与曲线C的切点。直线l1为圆O2与曲线C的公切线。直线l2为圆O1与曲线C的公切线。直线l3为圆O与圆O1的公切线。

图2 离合器简化模型

2.1 离合面曲线类型选择

滚针式离合器离合面几何形状常见有以下几种:平面、偏心圆弧面、对数螺旋面、特殊曲面。其中对数螺旋面有如下特性:过曲线上任一点作切线,该切线与过切点和中心的直线段行程的夹角为恒定值。该特性使摩擦角α相对于滚针直径、输出轴直径等参数的敏感性较低。因此,在大规模生产中,选择对数螺旋面作为离合器结合面有助于保持产品性能稳定。

2.2 主要计算参数

(1)根据对数螺旋线集合特性,直线l1与直线段L2的夹角等于直线l2与直线段L1的夹角,记为θ。直线l2与直线l3的夹角,记为α。α为离合器接合时,滚针两侧结合面的夹角。根据摩擦角理论,取值过小会导致松开困难,取值过大则可能导致接合打滑。

(2)直线段OO2与OO1的夹角,记为β。β代表了离合器从松开状态转变到接合状态前,驱动轮需要转过的角度。由于马达最高转速一般为固定值,该角的大小决定了离合器反应时间的长短。

(3)直线段L1与L2的夹角,记为γ。γ为滚针在接合和松开两种状态下,与曲线C相切的切点A和切点B与圆心O组成的直线段OA和OB之间的夹角。

(4)松开状态下,圆O2与圆O的间隙为s。s可按输入轴、输出轴等在径向的加工、装配偏差取值,确保离合器松开状态下,滚针与输出轴无接触。

3 计算方法

3.1 理论计算与公式

过点A(L1,0)和点B(L2,γ)的对数螺旋线方程(极坐标):

ρ=aebθ

式中:b=cotθ0。

对于△OO2B和△OO1A,分别有

(1)

(2)

又因曲线过点(L1,-∠O1OA),可解得参数

至此,可得对数螺旋线方程,进而可求得滚针在点B的状态参数。考虑到部分参数难以求得解析解,可借助计算机求其数值解。

3.2 实际算例

若初始参数为:r=2.5 mm,R=13.5 mm,α=8°,β=48°。

可得

a=18.52

b=0.12

对应对数螺旋线方程为

ρ=18.52e0.12θ

4 实验部分

4.1 实验样件

样件包括按第3.2节所列初始参数R和r加工滚针2与输出轴4,按第3.2节所得螺旋线方程加工驱动轮3的内弧面2,以及其他必备的结构件,并装配为安全带总成。

4.2 实验设备

(1)硬件设备主要包括按ECE R16附录6标准搭建刚性座椅,按ECE R16附录7标准配备实验假人[1],以及14.2 V稳压直流电源和可编程电机驱动模块。

(2)传感器包括设置于织带上的张力(F)传感器、位移(X)传感器和电源端的电压(U)、电流(I)传感器。

(3)软件包括电机驱动程序、CAN网络通信与数据采集软件,以及传感器数据采集程序。

4.3 测试方法

方法一:同时测试量产和新样件。驱动电机使织带张力达到140 N,采集力值、织带位移、电流、电压4项参数,对比新老设计表现差异。

方法二:同时测试量产和新样件。连续多次重复执行相同动作,记录输出曲线,考察输出稳定性。

4.4 结果分析与讨论

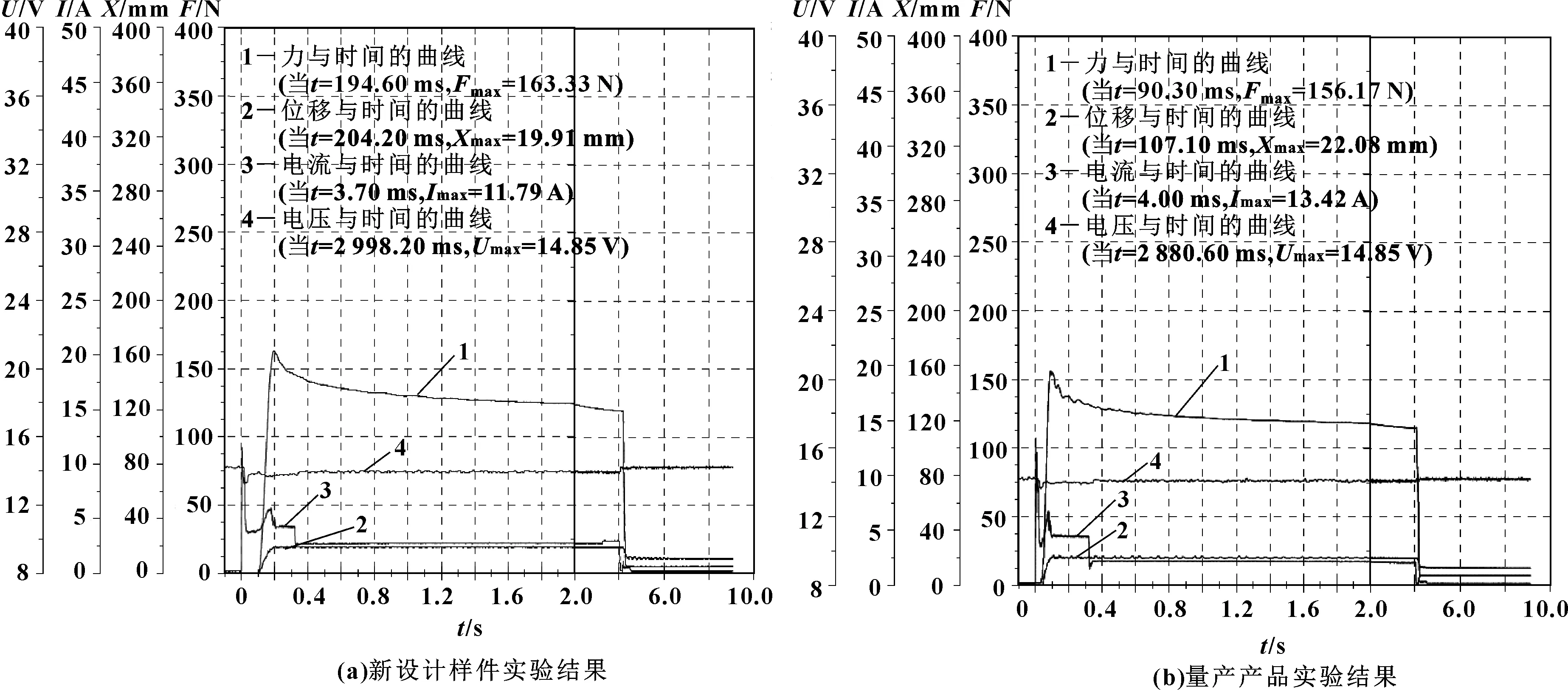

(1)根据方法一,实验结果如图3所示。从力值曲线1对比可知,新设计离合器在最高扭矩输出和运转过程的稳定性上与现有设计一致。从位移曲线2对比可知,两款产品对织带的回收量相同,且在拉力保持阶段未发生打滑等现象。同时电压曲线4和电流曲线3均表现正常。样件达到预定设计目标,即按第3.1节计算所得离合面可稳定接合与松开。

图3 离合器输出对比

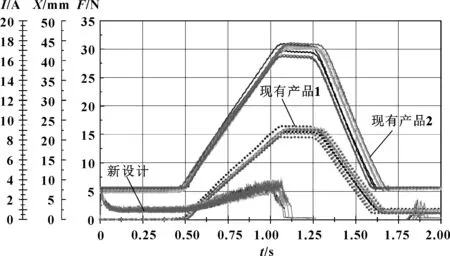

(2)根据方法二,其输出结果如图4所示。

图4 离合器输出曲线图

由曲线可知,由于现有产品离合器为齿式离合器,其输出扭矩与齿和齿的接触位置有关,因此现有产品1和现有产品2在相同程序控制下,输出表现有较大差异。在实际使用中会带来不良体验。而新设计离合器由于采用连续面柔性离合,多次实验输出曲线基本重叠,可见具有较好的输出稳定性。而新设计和现有产品曲线形状上的差异是传动系统传动比不同导致,与离合器本身无关。

5 结论

针对主动式安全带新离合器进行设计,提出了适用于新型主动式安全带的对数螺旋面滚针式超越离合器的设计与计算方法,该方法经实验验证可靠。与现有产品对比,输出性能一致,且稳定性远高于现有产品,是下一代新型主动式安全带的理想设计。同时,文中提出的计算方式将离合器反应速度和松开时滚针与接触面间隙作为基本参数,因此也可广泛适用于对离合反馈要求高,或要求离合器松开后输出轴完全自由的各类滚针式超越离合器的设计计算。