基于Pro Engineer的变速箱结构改造三维仿真测试及速度分析

2019-02-12王琼

[摘 要] 利用Pro/Engineer软件对改进变速箱的虚拟装配进行运动仿真,Pro/Engineer软件是一款集CAD、CAM、CAE于一体的三维造型软件,具有强大的建模功能,通过该软件可得出位移、速度曲线,与原有的第一代变速箱的挡位和速度进行比较。

[关键词] Pro/Engineer;运动仿真;速度分析

机构运行过程中各种运动学及动力学参数运算方法非常复杂,采用手工计算或计算机编程的方法,计算量都相当的大,工作效率很低。进行Pro/Engineer运动仿真可以将工程师从复杂的理论计算中解放出来,投入到优化设计及结构设计中,具有重要的意义。运动仿真能够模拟真实环境中模型的工作状况,从而可对其进行分析和判断,检验机构可能存在的机械干涉,尽早发现设计中的缺陷和潜在产品中的质量问题。因此可以提前对模型进行完善,以避免设计后期对模型反复的修改,进而缩短产品的设计周期,并降低生产成本。通过Pro/Engineer三维运动仿真分析,可以得到准确的理论数据和运动曲线,更好地完成产品的前期设计和后期检测。

一、变速箱的速度分析

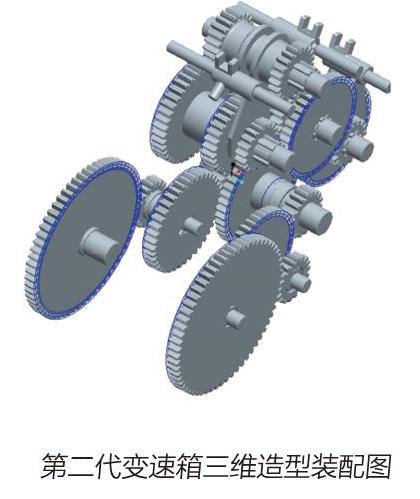

改造前的第一代变速箱只有一挡、二挡、三挡和倒挡四个挡位,速度变化有限,传动比选择范围小。采用高低挡式改进的第二代变速箱加入了高低挡,配合普通的一挡、二挡、三挡和倒挡四个挡位,速度变化变大,符合现实生活中农耕速度要求。其三维造型装配图如下图所示。利用Pro/Engineer软件强大的造型与仿真功能,再次分别分析各个挡位的速度参数,用以与第一代变速箱的参数进行比较。

(一)空挡传动装配图及速度分析

空挡时,轴1、轴2和轴3的滑移齿轮都处在空转位置,运动传动只在轴1和轴2之间,即变速箱只输出后接机构的动力,而拖拉机不会发生移动,变速箱实现了空挡控制。

(二)倒挡传动装配图及速度分析

轴2和轴3的滑移齿轮保持在空转位置,轴1的滑移齿轮与轴3固定的40个齿的大齿轮啮合,且轴3固定的40个齿的大齿轮与轴4双联滑移齿轮的18个齿的小齿轮啮合时,变速箱实现倒挡控制。利用Pro/Engineer对三维实体造型进行运动仿真测试可得倒挡——高速挡的速度曲线,分析得当输入轴(轴1)转速为1000r/min时,轴2的转速为-525r/min,负号表示转向相反,轴7(车轮轴)的转速为-61.3636r/min,表明轴1与轴7转向相反,实现了倒挡控制。且由转速可验证倒挡——高速挡的传动比为16.296,符合齿轮齿数的传动比计算结果,同时也满足设计要求。

与倒挡——高速挡原理基本相同,其余齿轮啮合位置不变,只需利用拨叉将轴4双联滑移齿轮改变位置,使得轴3固定的18个齿的齿轮与轴4双联滑移齿轮的40个齿的齿轮啮合,使变速箱实现倒挡——低速挡控制。利用Pro/Engineer对三维实体造型进行运动仿真测试即可得倒挡——低速挡的速度曲线,分析得当输入轴(轴1)转速为1000r/min时,轴2的转速为-525r/min,负号表示转向相反,轴7(车轮轴)的转速为-12.4216r/min,表明轴1与轴7转向相反,实现了倒挡控制。且由转速可验证倒挡——低速挡的传动比为80.505,符合齿轮齿数的传动比计算结果,同时也满足设计要求。

(三)一挡传动装配图及速度分析

轴1和轴3的滑移齿轮保持在空转位置,轴2的滑移齿轮(19个齿)与轴3固定的40个齿的大齿轮啮合,且轴3固定的40个齿的大齿轮与轴4双联滑移齿轮的18个齿的小齿轮啮合时,变速箱实现一挡——高速挡控制。利用Pro/Engineer对三维实体造型进行运动仿真测试可得一挡——高速挡的速度曲线,分析得当输入轴(轴1)转速为1000r/min时,轴2的转速为-525r/min,负号表示转向相反,轴7(车轮轴)的转速为29.1477r/min,表明轴1与轴7转向相同,实现了一挡控制。且由转速可验证一挡——高速挡的传动比为34.308,符合齿轮齿数的传动比计算结果,同时也满足设计要求。

与一挡——高速挡原理基本相同,其余齿轮啮合位置不变,只需利用拨叉将轴4双联滑移齿轮改变位置,使得轴3固定的18个齿的齿轮与轴4双联滑移齿轮的40个齿的齿轮啮合,使变速箱实现一挡——低速挡控制。利用Pro/Engineer对三维实体造型进行运动仿真测试可得一挡——低速挡的速度曲线,分析得当输入轴(轴1)转速为1000r/min时,轴2的转速为-525r/min,负号表示转向相反,轴7(车轮轴)的转速为29.1477r/min,表明轴1与轴7转向相同,实现了一挡控制。且由转速可验证一挡——低速挡的传动比为34.308,符合齿轮齿数的传动比计算结果,同时也满足设计要求。

二挡和三擋传动装配图及速度分析与本文前述过程类似,此处不再赘述。

通过3D虚拟模拟,可以清晰看到各个挡位动力传递的路线;通过仿真测试,可以验证手工理论计算的正确性,并与第一代变速箱进行参数对比,得出改进结论。

二、两代变速箱的速度比较

通过下表可以清晰地看出两代变速箱的差异,第一代设计的变速箱虽然也有3个前进挡和1个倒挡,但无高低挡之分,这就使速度变化范围小,可选择的速度受到限制。而改进后的变速箱体积基本没有变化,但在3个前进挡和1个倒挡的基础上,加入了高低挡,使挡位一下变成了八个挡,速度变化范围大,使变速箱的传动价值充分体现出来。

三、结论

微型履带式山地车变速箱的优化改进设计中,Pro/Engineer具有不可替代的作用,对齿轮、轴、轴承、箱体等零件的三维实体造型,以及装配时每个零件的空间位置分布,可以及时地检查齿轮与轴空间上的干涉,参数化设计提高了工作效率,缩短变速箱的设计周期,可视化零件的三维实体造型。且在后期的运动仿真中能得到速度图像,为后续的一系列运动分析奠定了基础。

参考文献:

[1]詹友刚.Pro/EngineerNGINEER中文野火版4.0高级应用教程[M].北京:机械工业出版社,2009.

[2]赵俊飞,师帅兵.基于Pro/Engineer和ADAMS的拖拉机变速箱设计[J].拖拉机与农用运输车,2013(4):48-50.

[作者简介]

王琼,生于1981年,女,甘肃天水人,工程硕士,甘肃机电职业技术学院副教授,主要研究方向为机械产品设计。

[作者单位]

甘肃机电职业技术学院

(编辑:赵文静)