超声振动磨削工程陶瓷的磨削力试验研究*

2019-01-23汪永超谢小柱

张 能,魏 昕,汪永超,谢小柱

(1.广东工业大学 机电工程学院 ,广州 510006;2.河源广工大协同创新研究院,广东 河源 517000)

0 引言

工程陶瓷因其具有耐高温高压、高强度硬度等特点而被广泛的应用于精密制造、机械化工、医疗设备等领域[1],超声振动加工在对陶瓷等硬脆材料的成型加工制造上存在一定的工艺优势,但仍不可避免地会产生实时变化的磨削力,磨削力对材料裂纹的成核扩展[2],表面质量形成好坏[3-4]、刀具耐用度等直接相关,影响陶瓷加工零部件的尺寸精度与形状精度[5],严重制约陶瓷材料的应用[6],所以有必要对纵扭复合振动超声加工过程中磨削力的大小变化规律进行研究,分析整个动态磨削加工过程,预测加工表面质量以及时调整加工参数,预防刀具磨损破坏来进行换刀操作,保证加工过程的合理性,减少加工成本,以得到较好加工工艺效果,发挥超声振动加工的工艺优势。

本文以工程氧化锆陶瓷为试验对象,对其进行纵扭复合振动超声磨削加工,搭建测力试验系统平台,对不同工艺参数下的磨削力变化规律进行观测讨论,这对深入分析超声加工过程机理及推动工程陶瓷的实际应用是很有必要的。

1 磨削力建模分析

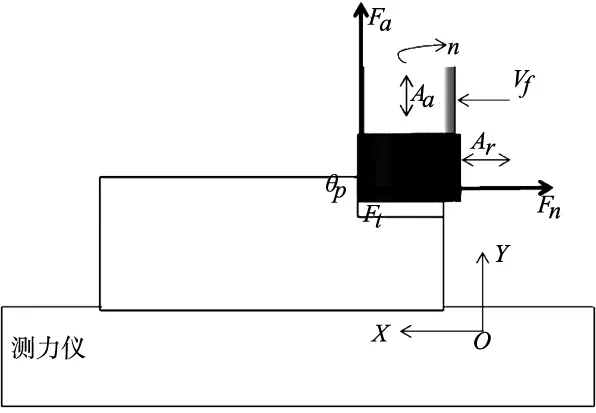

纵扭复合振动超声磨削加工是通过外加超声电源发生器产生高频可控的规律性简谐振动,经振动系统传递后作用在加工刀具上,改变传统连续接触磨削过程,使得刀具除了在做二维复合振动外,还存在绕主轴的旋转运动及进给运动。将在实际加工过程中所产生的磨削力分解为相互垂直的三个分力:沿主轴振动方向的轴向分力、沿进给振动方向的法向分力及切向分力,如图1所示[7]。

n—刀具绕主轴转速(r/min) θp—磨削深度(mm) Vf—刀具径向进给速度(mm/min) Aa 、Ar:刀具沿轴向、径向的振动振幅大小(μm)图1 纵扭复合振动超声加工磨削力模型

轴向分力对材料表面的冲击疲劳破坏及亚表面损伤较明显,决定了刀具与材料加工接触区域的弹塑性应力场分布情况,法向分力Fn促使陶瓷材料在磨削过程中形成众多细小生长的横向裂纹,促进材料在塑性域加工,提高加工效率,有益于提高加工表面质量[8],切向分力Ft一般对材料破碎去除的影响较小,因此对加工过程中产生的三向磨削力的建模与测量分析后期主要是考虑沿磨削工具进给方向的磨削法向分力Fa和沿磨削工具轴向振动方向的轴向分力Fn,试验中取磨削力信号的峰(谷)值绝对值作为每组加工参数下的最大磨削力,研究不同工艺参数组合下的磨削力变化规律,对优化加工参数取值、减弱加工损伤、提高表面质量具有重要的作用[9]。

2 磨削力试验

2.1 试验设计

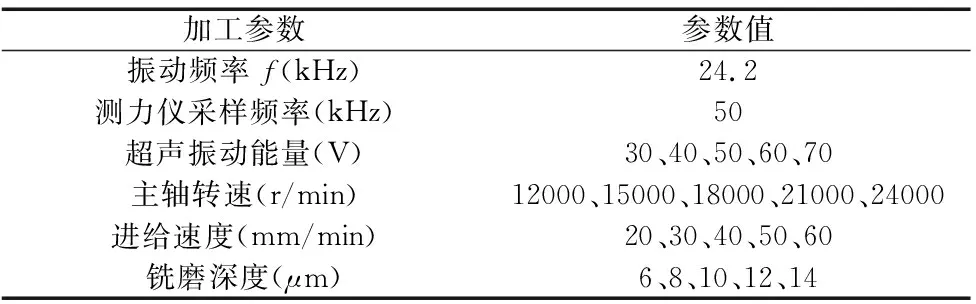

根据现场机床功能参数和超声电源性能选取磨削力单因素测量试验中重要工艺参数取值见表1。

表1 磨削力测量试验参数取值

对每组磨削参数下的磨削力进行三次测试,取其平均值作为该组磨削参数下的平均磨削力大小[10]。

2.2 测力系统组成

对加工过程中动态磨削力进行试验测量,并且磨削深度和进给量较小,因此需要动态压电式测力仪的动态采集性能及测量精度要好,测力仪在获得现场切削实际磨削力大小的模拟信号后,经动态电阻应变仪转换为电信号,经电荷放大器将信号放大传入数据采集卡转换成三个通道采集的三向磨削力数字信号,传入电脑由DEWESoft 软件对采集的数据信号自动记录及保存,进行实时分析与处理,最终在电脑界面显示三向磨削力的实时变化趋势图,测力系统如图2所示[11]。

图2 测力系统

3 试验结果分析

纵扭复合振动超声加工磨削力的测量试验是在高速数控机床与纵扭复合振动系统相结合的组合机床上进行,采用立式磨削,用循环水作为冷却液,切削液的冲击作用使得磨削力测量中不可避免地会出现误差,所以在每一组试验进行之前都先把加工工具移动到一定高度并停留 5s,让测力仪采集磨削液的冲击力,然后再对测力仪进行复位操作,从而最大程度地避免切削液对力的变化所产生的影响,保证测量结果的准确,这对准确分析加工过程中磨削力的变化规律具有重要作用。

3.1 超声振动能量对磨削力的影响规律

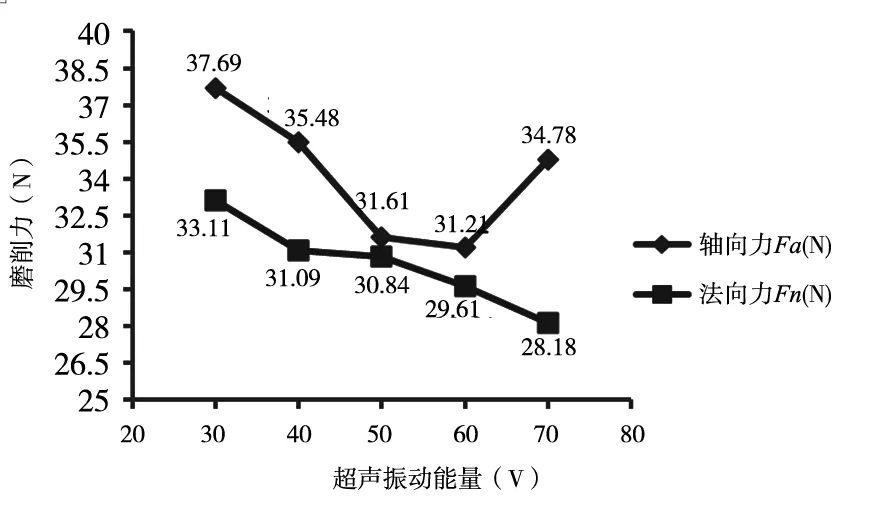

首先根据超声电源发生器的工作参数范围,以其输出振动电压值为变量,研究超声振动能量大小对加工过程中磨削力的影响规律,结果如图3所示。

图3 磨削力随超声振动能量的变化趋势

可看出在磨削过程中轴向及法向磨削力逐渐在减小,这是由于最初超声振动能量较小,磨粒切削刃在轴向很难切入材料,所受材料阻力较大;之后超声振动能量增大,刀具磨粒具有振动能量聚集冲击作用,在陶瓷材料内部产生振动应力,降低材料强度,磨粒更易切入材料,促进径向裂纹和横向裂纹的生长,材料破碎去除更加容易,轴向力便逐渐减小,而表面破碎所需的法向磨削力也在一直较小。

随着超声振动能量继续增大,磨粒过大集中能量的冲击加工使得材料表面出现破碎及坑洞等现象,轴向接触切深相对位移更大,受到的轴向阻力及摩擦力较大,所以看到轴向磨削力大幅度增加,而进行径向与横向裂纹破碎所需的法向作用力继续减小。

3.2 磨削深度对磨削力的影响规律

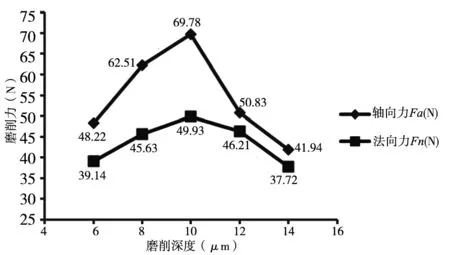

磨削深度与材料去除形式及加工效率有关,改变磨削深度取值,得到磨削力变化规律如图4所示。

图4 磨削力随磨削深度的变化趋势

由测力结果可知,轴向与法向磨削力在磨削深度小于10μm 时,随着磨削深度增大,参加磨削的有效磨粒数增多,切削材料体积增多,接触材料弧长增大使得阻力增大,同时切屑对磨粒的摩擦阻力增大,此时材料仍以塑性去除为主,切屑脱离材料本体所需作用力较大,产生较多磨削热量,切屑也与刀具磨粒接触摩擦时间较长,使得磨削力在逐渐增大[12],但此时材料微细破碎,加工表面质量较好。

在磨削深度达到10μm后,材料去除达到临界磨削深度,脆性断裂现象出现,材料去除主要为脆性去除,振动冲击切削容易导致材料破碎,表面出现大块脱落,使得轴向磨削去除材料阻力减少,法向磨削力促进径向裂纹的产生与扩展的现象减少,磨削力也会减小,但此时材料加工表面质量差,在加工过程中应使得材料去除在脆塑性组合模式下,既能提高加工效率,又能得到较好的加工表面质量。

3.3 进给速度对磨削力的影响规律

根据实验现场机床的性能参数改变加工过程中进给速度大小,得到磨削力变化规律如图5所示。

图5 磨削力随进给速度的变化趋势

从图中可以看出,轴向与法向磨削力均是随着进给速度的增大而增大。当进给速度增大,材料与刀具磨粒在一定时间内重复有效接触磨削次数减少,振动分离效应出现减弱,加工有效磨粒数减少,但单颗磨粒实际切削层厚度变大,相对材料切削体积变大,磨削热散失与切屑流出等现象减弱,但切屑与磨粒之间的接触摩擦阻力增大,材料破碎去除较难,难以促进横向和径向裂纹的生长扩展,加工效率较低,使得轴向与法向磨削力在逐渐增加,加快刀具的磨损钝化,增大加工误差,影响加工质量。

3.4 主轴转速对磨削力的影响规律

结合试验现场高速数控机床功能参数合理改变主轴转速值,得到磨削力变化的趋势如图6所示。

图6 磨削力随进给速度的变化趋势

在加工过程中法向磨削力和轴向磨削力均随着主轴转速的增大而逐渐减小,最初主轴转速较小,磨粒切入切出材料时的有效磨粒数和有效振动次数较小,单颗磨粒接触材料相对时间变长,与切屑间摩擦阻力及磨粒切入材料所受抵抗力较大,此时材料去除困难,加工效率低;之后主轴转速增大,参与切削有效磨粒数增加,相对单颗磨粒所受到的磨削力减少;磨粒快速切入切出材料,与材料之间的接触弧长变短,接触摩擦作用时间减少,磨削热及摩擦阻力均减小,磨粒切削刃的锋利性得到保持,促进裂纹群的生长扩展,材料破碎去除容易,此时轴向磨削力与法向磨削力均在缓慢减小。

4 总结

本文通过对纵扭复合振动超声磨削加工工程氧化锆陶瓷过程中磨削力的动态变化规律进行分析,以指导纵扭复合振动超声加工中参数的合理选取,发现较大超声振动能量可以发挥振动效应优势,增强磨削能力减小动态磨削力,进给速度取值较大则会增大磨削力,对加工过程产生不利影响,主轴转速较大,既能保持刀具的锋利性提高加工效率,又对磨削力影响不大,而磨削深度大小对材料的去除模式具有直接的影响,既能保证材料塑性微细均匀破损去除,又能提高加工效率,是重要的加工参数,能实现加工质量与效率的统一。

后期研究学习中应进一步完善超声振动加工方法理论,明确加工过程材料去除机理,以推动超声加工工艺手段在陶瓷等硬脆材料上的精密及超精密加工应用。