时效对X80管线钢管力学性能的影响规律研究*

2019-01-22吉玲康陈宏远张继明

吉玲康,陈宏远,张继明

(石油管材及装备材料服役行为与结构安全国家重点实验室,中国石油集团石油管工程技术研究院 陕西 西安 710077)

0 引 言

近年来,随着大口径高压输送管线的加速建设,高钢级管线钢管得到了广泛的应用,而钢管的力学性能,也随着钢级的升高而呈现了强度升高,塑性、韧性下降的趋势。管线长期的服役过程,是一个自然时效的过程;轧制态的管线钢材料是处于不平衡态的,因此在长期的自然条件下服役时,非平衡态的组织状态倾向于析出碳、氮等间隙固溶物质,从而对其力学性能产生明显的时效强化作用[1-2]。

为了保证管线在服役过程中的耐腐蚀能力和性能稳定性,需要在管道铺设前进行防腐层的热涂敷。为了保证涂层质量,传统上一般将钢管加热到230 ℃左右进行涂敷,这样就会使管线钢管由于应变时效作用产生更进一步的硬化,表现为屈服强度和抗拉强度升高,然而其韧性也会受到一定的影响[3-4]。另外,管线在铺设前采用的系列焊接工艺对管线钢管也产生热时效的作用,不同强度级别的管线钢,其性能受到热时效的影响程度也不一样。制管焊接过程对管线钢管产生热时效的影响取决于焊接行为[5-6]。

大应变管线钢和普通管线钢的组织状态不同,对时效行为敏感性对其使用性能有着重要的影响。因此,采用模拟热时效和应变时效方法,研究了大应变管线钢以及普通管线钢时效后的力学性能,并从微观组织方面对其变形和断裂机理进行了分析,为高钢级管线钢管铺设和服役提供参考。

1 试验材料和方法

试验材料选取Φ1 219 mm×26.4 mm X80大应变直缝焊管(LSAW)和Φ1 219 mm×18.4 mm X80普通螺旋焊管(SSAW)的管体材料,其化学成分见表1,金相组织如图1所示。从图1可见,直缝焊管管体材料为F+B双相组织,螺旋焊管为针状铁素体组织。

表1 试验用管线钢管材料化学成分(质量分数) %

图1 试验用X80管线钢管材料金相组织

采用油浴对试验钢管进行热时效处理,研究管线钢管热时效后拉伸性能和冲击性能变化,并与未进行热时效处理的试验钢管进行了对比。另外在热时效前进行了不同拉伸预应变,研究大应变管线钢的应变时效行为,同时对微观组织的变化也进行研究。

按照API Spec 5L标准要求,将在一定加热条件下进行热处理后的试样加工成标准拉伸试样,拉伸试样采用条形和圆棒2种,其中纵向采用全壁厚条形试样(标距内宽度为38.1 mm),横向采用圆棒试样(标距内直径为12.7 mm),标距长为50 mm。冲击试样则从钢管上截取为管体纵向板状试样,并进行一定应变的预拉伸(如果需要的话),然后进行时效处理,最后切割制备成10 mm×10 mm×55 mm的管体横向V型缺口夏比冲击试样(试样方向和预拉伸方向垂直)。拉伸试验在MTS810和MTS810-15型液压伺服万能实验机上进行,拉伸应变速率4×10-3mm/s。冲击试验在V型缺口冲击试验机上进行,试验温度为室温。

利用SEM进行不同时效工艺试样冲击断口形貌观察,从冲击试样上远离断口区域切下组织分析样品,研磨腐蚀后在SEM上进行金相组织分析,并制备薄膜和萃取复型样品,在TEM上对不同时效工艺的大变形X80管线钢显微组织精细结构和析出相进行分析,研究时效工艺过程中组织的变化对冲击断裂的影响。

2 试验结果与分析

2.1 时效对强度和塑性的影响

2.1.1 不同时效工艺的应力应变曲线

1)直缝焊管(LSAW)应力应变曲线

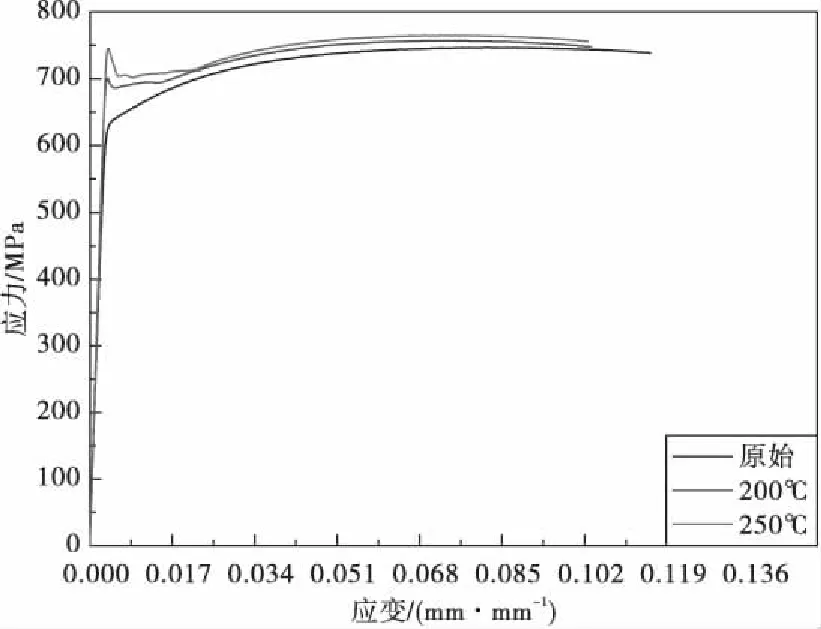

图2~图4分别为LSAW直缝焊管样品横向拉伸试样在5 min、1 h和3 h时效时间条件下的应力应变曲线。从图2可以看出,当时效时间为5 min时,180 ℃时效温度下的应力应变曲线和室温下的原始应力应变曲线变化趋势一样,而200 ℃和250 ℃应力应变曲线在屈服阶段出现一个明显的屈服平台。随着时效温度升高,屈服平台升高,屈服平台长度延长。另外,在1 h和3 h时效时间、200 ℃以上时效温度的拉伸应力应变曲线上均出现了明显的屈服平台,如图3和图4所示。

图5~图7为不同时效条件下的直缝焊管LSAW纵向拉伸应力应变曲线。从应力应变曲线可以看出,在5 min时长的时效时间下,各个温度下的纵向试样拉伸曲线变化不明显,如图5所示。而当时效时间增加到1 h时,自220 ℃开始出现明显的屈服平台,如图6所示。当施加2%预应变后,即使没有进行时效处理,应力应变曲线也会变得平直,出现屈服平台,强化趋势不连续,当再经时效处理后,各个温度下曲线变得非常平直,出现较长的屈服平台,如图7所示。

图2 5 min时效对LSAW钢管横向拉伸曲线的影响

图3 1 h时效对LSAW钢管横向拉伸曲线的影响

图4 3 h时效对LSAW钢管横向拉伸曲线的影响

图5 5 min时效后LSAW钢管纵向拉应力应变曲线

图6 1 h时效对LSAW钢管纵向拉伸曲线的影响

图7 2%应变+1 h时效后LSAW钢管纵向拉伸应力应变曲线

2)螺旋焊管(SSAW)应力应变曲线

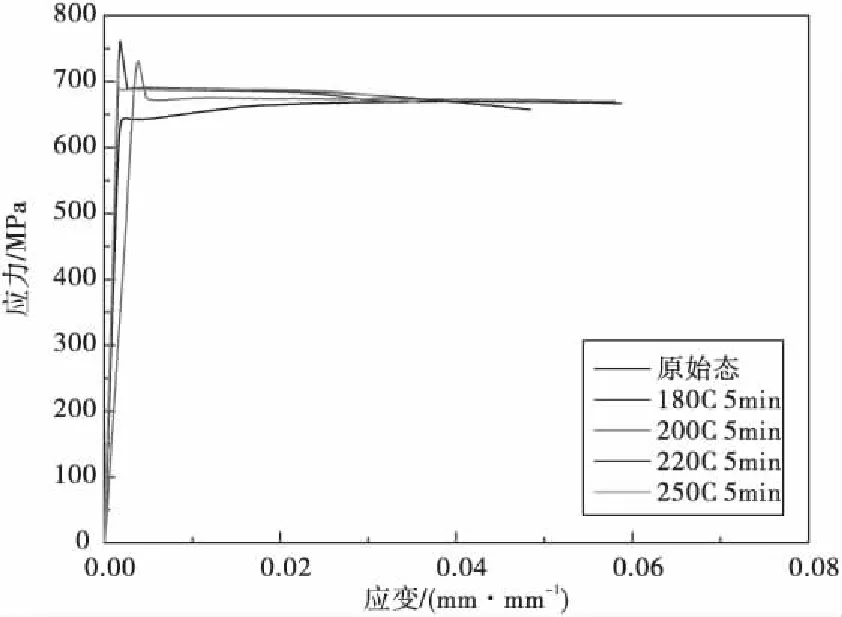

图8~图10为SSAW钢管在不同预应变和不同时效温度条件下,经5 min时效后的横向应力应变曲线,可以看出,当没有预应变时,各温度时效后的拉伸应力应变曲线会有不同程度的升高,但是升高程度较为轻微,并且其曲线形状与原始态基本一致,如图8所示。当施加1%和2%预应变后,各温度下的拉伸应力应变曲线升高非常明显,并且应力应变曲线出现屈服尖峰,峰值后出现较长的连续下降屈服平台,而且,随着时效时间以及应变量的增加,应力应变曲线的总应变下降明显,如图9和图10所示。

图8 时效对SSAW钢管横向拉伸曲线的影响(无预应变)

图9 时效对SSAW钢管横向拉伸曲线的影响(1%预应变)

图10 时效对SSAW钢管横向拉伸曲线的影响(2%预应变)

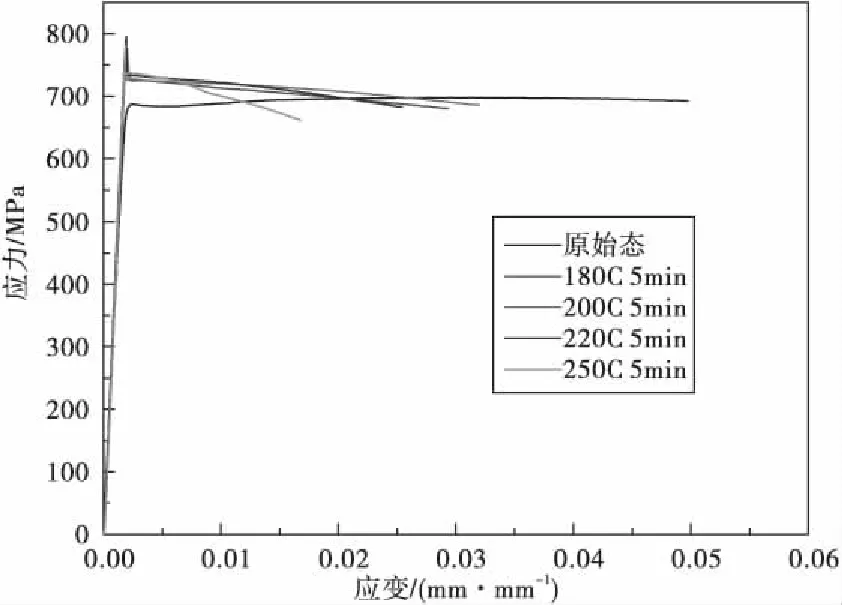

图11~图13为不同预应变条件下,不同时效温度的螺旋焊管的纵向拉伸应力应变曲线。从图11~图13可见,螺旋焊管的纵向应力应变曲线和其横向的形状及变化规律类似。当没有预应变时,不同时效温度下的应力应变曲线为典型的圆屋顶式曲线,时效后的拉伸应力应变曲线会有不同程度的升高,但是升高幅度较小。而当施加1%和2%预应变后,屈服强度升高显著,同时应力应变形状发生明显的变化,出现明显的屈服尖峰,峰值后出现较长的屈服平台。

图11 时效对SSAW钢管纵向拉伸曲线的影响(无预应变)

图12 时效对SSAW钢管纵向拉伸曲线的影响(1%预应变)

图13 时效对SSAW钢管纵向拉伸曲线的影响(2%预应变)

2.1.2 时效对屈服强度的影响

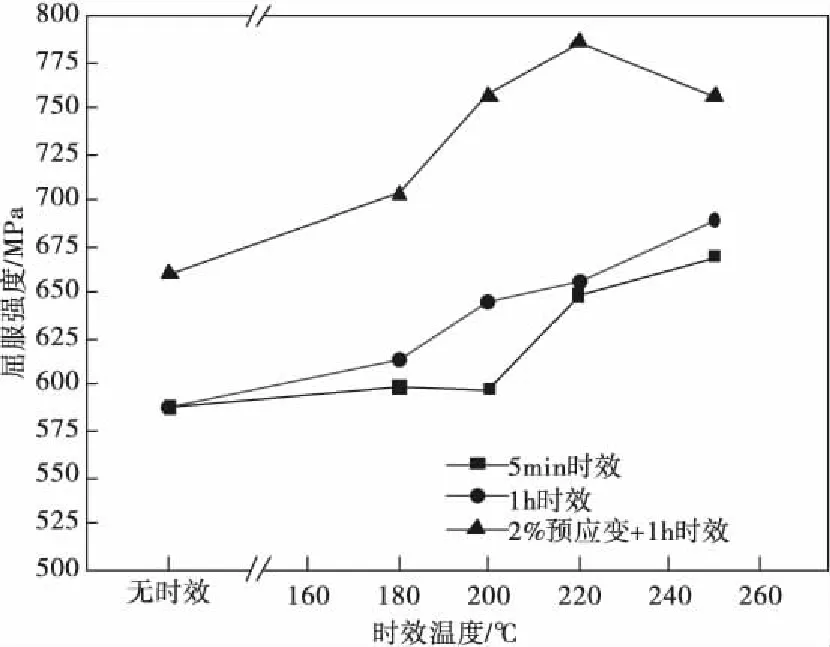

图14为LSAW管横向拉伸屈服强度随时效温度和时间的变化曲线。从图14可以看出,与原始态相比,时效后屈服强度升高,在相同保温时间内,屈服强度随时效温度增加而升高。而当时效温度相同时,随保温时间的升高,屈服强度增加。特别是在保温5 min中的时间内,当温度升高到250 ℃后,屈服强度明显升高。

图14 时效对LSAW钢管横向屈服强度的影响

图15为不同时效温度和时效时间对LSAW钢管纵向屈服性能影响的曲线,从图15可以看出,与原始状态相比,时效后钢管屈服强度升高。时效保温时间相同,时效后屈服强度随时效温度升高而升高,但如果施加2%预变形,时效后屈服强度较原始态最高升高约180 MPa,相较于原始态时效,其屈服强度增加更为显著。

图15 预变形时效后LSAW钢管纵向屈服强度变化

图16为SSAW钢管经过不同拉伸预变形保温5 min后的横向屈服强度变化曲线。从图16可见,当没有预应变时,其在250 ℃时效温度下的屈服强度为633 MPa,比原始态的576 MPa升高57 MPa;而当预应变为1%时,其在220 ℃左右时效温度下的屈服强度为691 MPa,升高115 MPa;当施加2%的预应变后,其在250 ℃时效温度下的屈服强度达到720 MPa。因而,3种应变水平的试样,时效处理后屈服强度均随时效温度增加均呈现递增趋势;而且预应变量越大,屈服强度变化越明显,可见预应变对屈服强度的增长起到很大的作用。

图16 时效对SSAW钢管横向屈服强度的影响

图17为SSAW钢管纵向试样在不同预应变条件下,经不同时效工艺处理后的纵向屈服强度变化情况。从图17可见,随预应变量的增加,屈服强度成上升趋势。而在没有预应变的情况下,在180 ℃~250 ℃时效温度范围内,屈服强度先升高后降低,总体趋势较没时效时有显著地升高。而在预应变为1%的情况下,时效后屈服强度也表现为先上升而后降低的趋势,在220 ℃达到峰值。当预应变增加到2%时,时效后屈服强度升高幅度最大;在180 ℃~250 ℃时效温度范围内屈服强度随温度升高幅度较小,但较变形后的原始态相比,其屈服强度升高近100 MPa,说明预应变仍然是影响时效性能的主要因素。

图17 时效对SSAW钢管纵向屈服强度的影响图

2.1.3 时效对屈强比的影响

从以上应力应变曲线来看,时效后屈服强度的变化要远远大于抗拉强度的变化,因此时效对钢管的屈强比也有明显的影响。表2获得的LSAW钢管横向拉伸圆棒试样在5 min时效时间和不同时效温度下的屈强比数据,由表中的多组实验数据可以看出,在220 ℃及以下时效温度的5 min时效时间内,可以使横向圆棒试样的屈强比提升高达3%~4%;同时也可以看出,即使具有相对较低屈强比的管线钢管,时效后屈强比性能一般均能满足技术条件的要求。

表2 时效对横向拉伸屈强比的影响(LSAW)

2.1.4 时效对断后伸长率、断面收缩率的影响

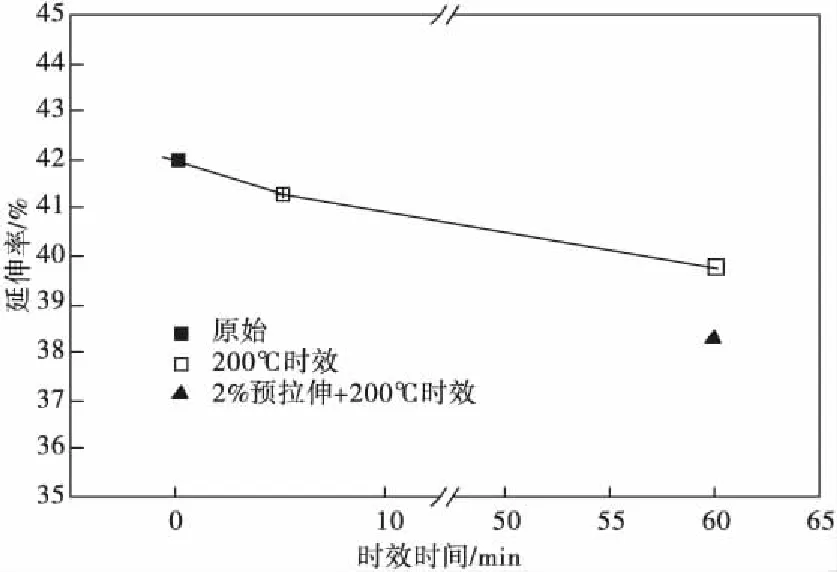

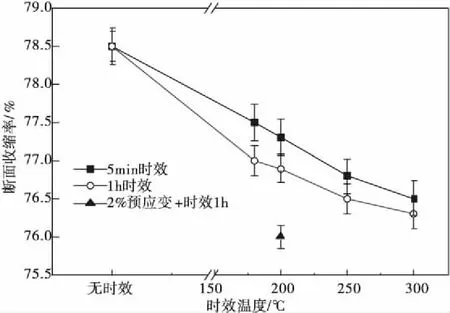

图18为大应变管线钢管的拉伸延伸率与时效工艺的关系曲线。从图18可见,与原始态相比,时效后材料的延伸降低,随时效保温时间增加,延伸率持续降低。另外,时效前经过2%预拉伸变形后,再进行时效处理,材料的拉伸延伸率降低更为显著。图19为大应变管线钢管断面收缩率与时效工艺的关系曲线。从图19可见,时效后材料的断面收缩率降低,并且时效保温时间相同,断面收缩率随时效温度升高而降低。如果进行2%预拉伸后再进行时效处理,材料的断面收缩率降低更为显著。

图18 时效后LSAW钢管延伸率的变化关系曲线

图19 时效后LSAW钢管拉伸断面收缩率的关系曲线

塑性是指金属材料在载荷外力的作用下,产生永久变形(塑性变形)而不被破坏的能力。金属材料在受到拉伸时,长度和横截面积都要发生变化,因此,金属的塑性一般用拉伸试样的延伸率和断面的收缩率两个指标来衡量。金属材料的延伸率和断面收缩率愈大,表示该材料的塑性愈好,即材料能承受较大的塑性变形而不破坏。时效后,钢管的拉伸延伸率和断面收缩率是降低的,表面时效导致材料的塑性降低。从数值来看,延伸率在38%以上,断面收缩率大于76%,表明尽管时效后钢管的塑性下降,但仍具有良好的塑性。

2.2 时效对断裂性能的影响

2.2.1 时效对冲击韧性的影响

图20为不同时效工艺下的直缝焊管LSAW夏比冲击性能。从图20可见,与原始状态冲击功相比,不同不同时效温度处理后钢管的夏比冲击断裂能均有所下降,但是各时效温度下不同时效时间的冲击值差异不明显。与原始态相比,当经过施加2%预应变后,其冲击功降低较为明显,最低值不到180 J,与原始最低值250 J相比,达到70 J的下降幅度。因此,相比于时效时间,时效温度和预应变量对LSAW钢管冲击断裂韧性的影响更为显著。

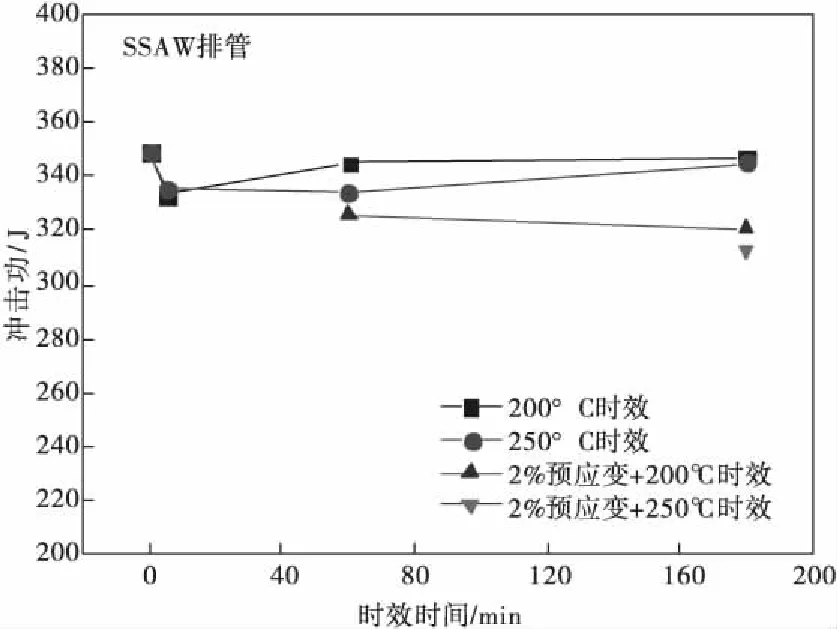

图21为时效工艺对SSAW钢管冲击断裂韧性的影响。从图21可见,与直缝焊管类似,不同时效温度的夏比冲击功均有所下降趋势,但不同温度和不同保温时长之间的冲击功值降低幅度比直缝焊管小,这可能与生产SSAW钢管使用的板卷的卷曲工艺有关。当在施加2%预应变后,时效后冲击功值降低显著,但对应不同时效温度和保温时间的冲击功下降变化差别不大。总体来看,时效温度和时间对SSAW钢管冲击断裂韧性影响不大,而应变量则是SSAW钢管冲击韧性的主要影响因素。

图21 时效对SSAW钢管横向冲击能的影响

2.2.2 不同时效工艺的冲击断口特征

图22为不同时效工艺的LSAW大变形钢管夏比冲击断裂断口形貌,从图22可见,所有断口均为韧性断裂,断口由大量的韧窝和撕裂脊组成。未时效原始态断口韧窝尺寸较大,平均韧窝宽度尺寸约50 μm。而经过时效热处理工艺后,在较大的韧窝之间出现了大量分布的小韧窝团,大韧窝尺寸随时效温度升高和时间延长基本没有明显变化,而分布在大韧窝之间的小韧窝随着时效温度升高或时间延长有明显的长大现象。韧性冲击断口的韧窝是由钢中夹杂物或析出相在加载应力的作用下,夹杂物或析出相粒子因基体的塑性变形与基体脱离,萌生显微裂纹,随着加载应力的增加,基体累计塑性变形量增加,这些微裂纹扩展长大,当大量的微裂纹长大相互贯通后,形成宏观大尺寸裂纹,最终导致材料的失稳断裂。韧窝的大小受形成韧窝的粒子尺寸的影响,较大尺寸的粒子与基体脱离后形成较大的韧窝,而小韧窝则由小尺寸的粒子所形成。随着时效温度的增加,大韧窝之间的小韧窝尺寸逐渐增大,表明形成这些小韧窝的粒子随时效温度的增加而长大,特别是当时效温度升高到290 ℃时,其韧窝尺寸已经长大为较大的尺寸。

图22 X80管线钢管不同时效工艺夏比冲击试样断口SEM形貌

2.3 不同时效工艺管线钢显微组织分析

图23为LSAW大变形管线钢管保温一小时的不同时效温度金相组织的SEM照片。从图23可见,低倍下其显微组织形貌基本相同,均为典型粒状贝氏体和铁素体双相组织,MA岛的尺寸和分布也没有明显的变化,而在20 000高倍下,可以观察到其析出相发生了变化,与未时效原始态相比较,当时效温度达到250 ℃时,其基体中的细小颗粒析出相的数量显著增加,而当时效温度增加到290 ℃时,这些细小析出相颗粒明显长大,并且在数量上也显著提高。

图23 不同时效工艺X80大变形管线钢管SEM组织形貌

为了更清楚观察时效工艺对X80管线钢管组织亚结构和析出相的变化,在TEM下对不同时效工艺的显微结构进行了观察,如图24所示。从图24可见,随着时效温度的升高,基体中的位错亚结构逐渐减少,而析出相数量明显增加,并且随着温度增加,小析出相尺寸逐渐长大。

上述观察结果表明,时效的热输入提高了钢中位错的热激活能,使位错滑移能力增强。随着时效温度的增加,可动的自由位错发生滑移,位错运动到晶界或相反的同类位错发生相互反应,从而使该位错消失,而有些位错因析出相的钉扎作用而不能移动;同时,位错的热滑移运动促进钢中碳、氮原子的扩散,使其与钢中固溶的Nb元素形核,生成Nb(C、N)析出相,随着时效温度增加,位错运动增加,从而促进析出相逐渐长大。

图24 X80管线钢管不同时效工艺下位错亚结构与析出相粒子形貌

3 时效对变形和断裂的影响机理

对上文试验结果进行汇总,结果见表3。从表3可见,不论是直缝焊管还是螺旋焊管,也不论是横向还是纵向,时效时间、时效温度、预应变量等因素对焊管应力应变曲线以及屈服强度、屈强比、断后延伸率、断面收缩率、冲击韧性等力学性能都有重要的影响,但影响的程度各不相同。

表3 时效对钢管力学性能影响规律小结

工业上经过轧制或退火的钢,并非真正的平衡态。按工业上的冷却速度,钢中的铁素体在室温下是过饱和固溶体,铁素体中的过饱和碳原子大多处于各种晶体缺陷的张应力区,如位错、晶界和亚晶界处。钢中的氮含量一般可达0.01%左右,按照现在的冶炼控制水平,X80大变形钢都要经过精炼和真空脱气处理,经过真空脱气后氮含量可稳定在0.005%以下。氮在α-Fe中的许多行为都与碳相似,如间隙式固溶,在200 ℃、100 ℃时的溶解度分别为0.005%和0.001%,室温下平衡态的溶解度极微小。由于氮原子的直径小于碳原子,导致其在α-Fe中的极限溶解度较大,590 ℃时可达0.1%。而氮在α-Fe中的扩散能力也高于碳。所以,钢中的残余氮引起的时效现象比碳更为显著。有文献表明[7],钢中含有0.000 1%~0.001%的自由氮和碳就足够引起应变时效。自然时效和温度100 ℃以下的人工时效,主要就是自由氮原子在起作用,当时效温度达到100 ℃~300 ℃时,还有碳原子在起作用。

经过不同工艺时效后,管线钢管中的自由位错因发生了滑移而消失,基体中位错数量减少。时效温度越高,保温时间越长,位错运动消失越多。同时时效过程中的位错滑移促进了钢中碳氮原子的扩散,促进了新析出相粒子的形核与长大。时效后在拉伸过程中,由于钢中自由位错数量减少,析出相钉扎位错在科垂耳气团的作用下阻止了位错的滑移,需要产生新的位错引起材料塑性变形增加,从而导致加载应力的增加,加载应力的升高反过来促进新位错的产生和扩展,从而导致时效管线钢试样拉伸过程中出现连续的屈服平台。而在时效过程中,位错滑移促进了碳氮化物析出相粒子的形核,使基体中产生了大量的细小的二次析出相粒子,这些粒子分布在轧制析出相的周围,在变形中与基体脱离,形成显微裂纹,这些显微裂纹在形变中相互连接,与大的析出相裂纹贯通后,形成宏观裂纹,从而缩短了原来大尺寸粒子相互贯通的扩展距离,降低了材料的冲击韧性,如图25所示。

图25 冲击试验过程中韧窝形成机理

无论是LSAW双相组织钢管还是SSAW针状铁素体钢管,时效后钢管的屈服强度和屈强比呈上升趋势,同时冲击韧性降低。屈服强度是指材料达到一定的变形应力之后,金属材料开始从弹性状态向弹塑性状态的过度,它标志着宏观塑性变形的开始。时效后屈服强度的升高主要是由时效引起的沉淀强化所导致。屈服强度升高表明材料的抗脆性断裂强度的降低,材料的脆断危险性增加。同时,时效后钢管拉伸延伸率和断面收缩率的降低,说明钢管经过时效处理后,其塑性会降低。

4 结 论

1)在180 ℃~250 ℃时效温度范围、5 min~3 h时效保温时间、2%以内的预应变量时效对X80 LSAW和SSAW钢管的应力应变曲线形状有重要影响,其影响程度和管型以及试样方向有关,即随着时效时间、温度以及预应变量的增加,应力应变曲线逐渐出现屈服平台,特别是在一定预应变条件下会出现尖峰现象。

2)屈服强度和屈强比随时效时间延长和时效温度增加而升高,如果在预应变条件下此效应更为明显。

3)钢管时效后拉伸延伸率和断面收缩率降低,表明时效引起钢管的塑性下降、变形能力降低。

4)随时效温度、预应变量增加,钢管冲击韧性持续降低,而时效时间影响不明显。其中预应变量是影响螺旋焊管冲击韧性的主要因素。

5)时效诱发了钢管显微组织中位错的滑移,促进了二次析出相的形核与长大,材料的位错密度明显减少,析出相粒子增多。时效诱导析出是导致钢管的屈服强度升高、抗脆断能力降低以及塑性降低的主要因素。