管道环焊缝射线检测缺陷容限标准分析*

2019-01-22蒋浩泽李为卫

吉 楠,蒋浩泽,李为卫,杨 明,张 杰,邹 斌

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.西安石油大学 陕西 西安 710065; 3.中国石油西部管道分公司 新疆 乌鲁木齐 830013)

0 引 言

随着国民经济发展对能源的需求增加,尤其是对天然气清洁能源需求的不断加大,管道输送对经济效益追求的不断提高,近十多年来我国天然气管道建设和技术取得了长足发展,建设了大量大口径、高压、高强度天然气管道,这就对管道的安全性提出了更高的要求[1-3]。管道运行的安全状况与管道材质及其焊缝状态有很大的关系,通常油气输送管道对接环焊缝存在的缺陷有未焊透、夹杂物、未熔合、内部气孔、内部裂纹等[4],缺陷的存在严重影响了管道的安全运行。对内部缺陷可用射线检测法或超声波检测法进行检测[5-6]。射线检测在我国天然气管道现场环焊缝无损检测中大量应用,严格控制焊缝质量,对避免事故的发生具有重要意义。

近年来,国内学者对相关的射线检测标准也进行了一定的研究分析:方冬等[7]对SY/T 4109和JB/T 4730进行了比较分析,总结了标准间的差异;王自信等[8]研究了国内不同管线钢的产品标准对无损检测的差异分析。这些研究工作多集中于对国内标准的比对分析,通过对比得出不同标准间的差异,但均未提出对相关标准进行修订或改进的建议。本文通过对国内外石油天然气管道相关技术标准中适用于天然气管道环焊缝射线无损检测的缺陷容限指标等进行了对比,得出了其缺陷验收的异同点,并给出了相关标准的修订建议,为制修订更加合理的天然气管道现场环焊缝无损检测技术指标提供依据和参考。

1 管道环焊缝检测技术标准现状

国外对天然气管道的现场焊接及无损检测方面进行了大量的研究,形成了成套的焊接及检验技术标准,国外关于油气管道环焊缝缺陷验收准则(即缺陷容限)的标准,大致可以分为2类[9-10]:

1)管道系统标准:这类标准内容完整、系统,从管道的设计、运行、维护到报废等整个过程都有详细规定,如加拿大管道系统标准CSA-Z662—2015,该标准包括石油和天然气工业管道系统的设计、建造、运行、维护、停用、废弃,涉及范围很广(多种介质,多种设备),适用于钢级X80/L555天然气管道的焊接及无损检测。

2)管道焊接及检验标准:这类标准内容仅包括管道的焊接及检验,如美国石油学会标准API STD 1104—2013,该标准作为长输管道的现场焊接及验收标准,在世界范围内使用广泛;此类标准中的ISO 13847—2013适用于碳钢、低合金钢、耐蚀合金以及双金属复合管材,并对油气管道输送系统的环焊缝、支管和角焊缝的焊接及检验要求有着详细的规定,在欧洲应用较多。

我国现行的油气管道无损检测标准由国家标准、行业标准和企业标准组成,油气管道的焊接及焊缝无损检测就同时存在多项国家及行业标准,且标准间的缺陷容限指标差异较大,如油气管道的建设及验收主要执行GB 50251—2015《输气管道工程设计规范》与GB 50369—2014《油气长输管道工程施工及验收规范》这2项标准,在GB 50251—2015中规定,焊缝无损检测执行 GB/T 11345—2013(超声波)与GB/T 3323—2005(射线);GB 50369—2014要求,无损检测(射线和超声波)应符合现行标准SY/ T 4109—2013的规定。按照我国标准体系,管道的建设执行强制性国家标准GB 50369—2014《油气长输管道工程施工及验收规范》,焊缝的无损检测应符合现行国家标准《石油天然气管道工程全自动超声波检测技术规范》GB/T 50818—2013和行业标准《石油天然气钢质管道无损检测》SY/T 4109—2013的规定,而不应采用其它国家标准、行业标准进行检测。按照国家标准化法,企业可以制定高于国家、行业标准要求的企业标准。

中石油通过多年的标准化、模块化和信息化建设,基本构建了管道建设和运行的标准体系,如中石油标准CDP-G-OGP-OP-082—2015-1《油气管道无损检测技术规定》即为该标准体系中的成果文件之一。该体系中有些标准规范沿用前苏联的标准规范,更多的标准规范参照API、CSA以及ISO等国际标准。由于不同的国家国情不同、技术水平不齐,对设计、施工和运行的关键参数和指标的规定也不尽相同,因此,对国内外标准的规定进行溯源,分析差异原因,明确规定的理论基础,可为确定符合我国国情的合理参数和指标提供思路,使得现有的标准体系不断得以更新和提高。

2 环焊缝射线检测标准缺陷容限对比分析

为了准确掌握天然气管道环焊缝射线检测缺陷容限国内外标准的差异,本文中主要选取了3种国外标准: ISO 13847—2013、API STD 1104—2013和CSA-Z662—2015, 2种类型的国内标准: SY/T 4109—2013和CDP-G-OGP-OP-082—2015-1进行对比分析。

在管道环焊缝射线检测缺陷容限国内外标准中,API STD 1104—2013、ISO 13847—2013与CSA-Z662—2015中将环焊缝射线检测缺陷容限根据工程经验给出了每种缺欠的验收准则,不分验收级别; SY/T 4109—2013与CDP-G-OGP-OP-082—2015-1则将射线检测的结果分为Ⅰ、Ⅱ、Ⅲ、Ⅳ级,天然气管道线路工程按Ⅱ级评判。

2.1 缺陷类型

ISO 13847—2013、API STD 1104—2013、CSA-Z662—2015中均将缺陷类型分为了未焊透、未熔合、根部内凹、烧穿、夹渣、气孔、空心焊道、裂纹及咬边9类, SY/T 4109—2013和CDP-G-OGP-OP-082—2015-1标准中则没有夹渣、气孔和空心焊道这3种类型的缺陷,而是出现了条形缺欠和圆形缺欠这两种缺陷类型。

2.2 未焊透

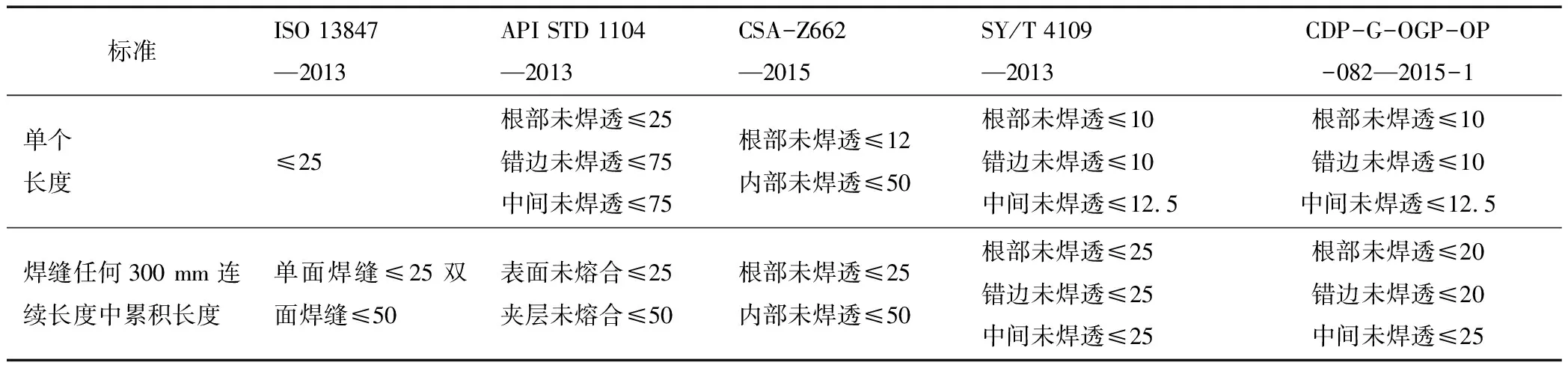

未焊透的验收准则见表1,API STD 1104—2013根据出现的部位,将未焊透分为根部未焊透、错边未焊透、中间未焊透三类,CSA-Z662—2015则将未焊透分为根部未焊透与内部未焊透,这2项标准也分别对相应的单个未焊透的长度及焊缝任何300 mm连续长度中的累积长度做出了限定,而ISO 13847—2013没有对未焊透的类型进行分类,但验收指标为3种国外标准中最严;相比而言,SY/T 4109—2013与CDP-G-OGP-OP-082—2015-1对未焊透的尺寸限制比国外标准严格,但这两个标准也不完全一致, CDP-G-OGP-OP-082—2015-1对错边未焊透的尺寸的规定低于SY/T 4109—2013,这违背标准化法中所规定的企业标准不得低于国家、行业标准的指标的要求,且未焊透属于面积型缺陷,尖端部位应力集中,在外力的作用下容易发生扩展,如长期在内压以及外部地形、地貌引起附加的载荷下运行时容易造成管道的泄露与断裂,危害性较大。考虑到我国管道焊接质量稳定性及检测技术可靠性等实际状况,以及管道所途经的地质及人口因素,标准SY/T 4109—2013对未焊透缺陷的验收指标加严是合适的,因此CDP-G-OGP-OP-082—2015-1以及以后的具体管道工程技术标准,对未焊透缺陷的验收指标不得低于SY/T 4109—2013的要求。

表1 管道环焊缝射线检测未焊透验收准则 mm

2.3 未熔合

3种国外标准对未熔合的分类各不相同,见表2:ISO 13847—2013将未熔合分为单面焊根部未熔合、侧面未熔合及焊道未熔合,API STD 1104—2013分为表面未熔合和夹层未熔合, CSA-Z662—2015分为根部及顶部坡口未熔合与冷焊产生的未熔合2种类型,并分别对未熔合的单个长度与焊缝任何300 mm连续长度中的累积长度做了规定;相比而言, SY/T 4109—2013与CDP-G-OGP-OP-082—2015-1对未熔合的分类与API 1104—2013一致,且对未熔合尺寸的规定比国外标准严格。

表2 管道环焊缝射线检测未熔合验收准则 mm

未熔合也属于面积型缺陷,尖端应力集中程度高,容易扩展,其危害性较大,在以后制定具体的管道工程技术标准时,对未熔合的限制指标不得低于SY/T 4109—2013和CDP-G-OGP-OP-082—2015-1这2个标准的要求,除此之外,由于未熔合在厚度方向的尺寸(高度),能削弱焊缝的有效承载截面,故有必要在标准中对露出和未露出表面的坡口未熔合的高度也进行限制。

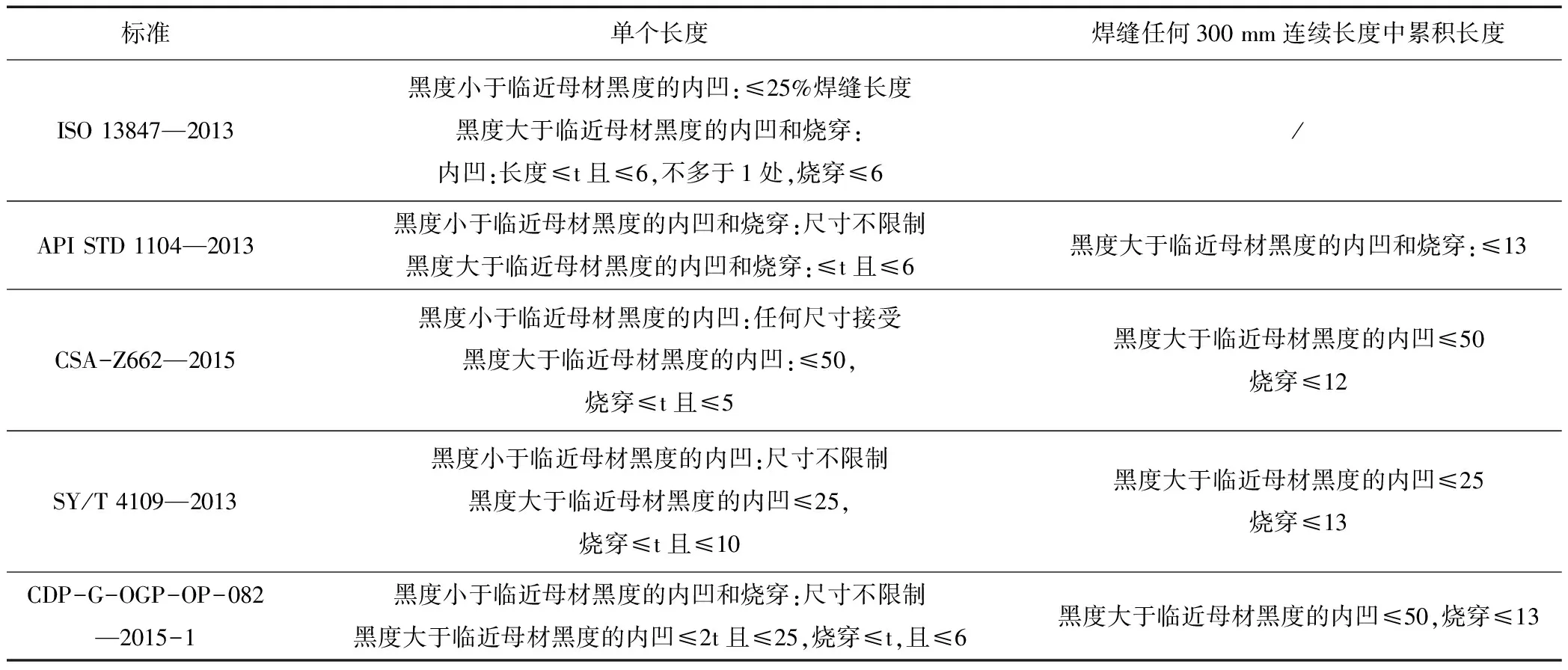

2.4 焊缝内凹与烧穿

焊缝内凹与烧穿的验收准则见表3,黑度小于临近母材黑度的内凹(内凹较浅,内凹处焊缝的厚度大于母材),除 ISO 13847—2013规定单个尺寸不超过焊缝长度的25%外,其余标准对其尺寸不进行限制;API STD 1104—2013对黑度大于临近母材黑度的内凹(内凹较深,内凹处焊缝的厚度小于母材),是按烧穿的标准来进行验收,而它的指标也是国外标准中最严格的;相比之下,CDP-G-OGP-OP-082—2015-1和SY/T 4109—2013的要求显著低于API 1104—2013的规定。由于出现于根部的内凹,能减少焊缝的有效厚度,弱削焊缝承载面积,当焊缝的强度与有效面积的乘积小于所对应的母材时,焊缝承载能力低于母材,当同时处于内压、外载荷以及其它缺陷的情况下时,可能发生焊缝断裂,因此要对内凹的深度和长度进行限制。故要对SY/T 4109—2013和CDP-G-OGP-OP-082—2015-1进行修订,使这两项标准和以后的具体管道工程技术标准对内凹的要求不得低于API 1104—2013的要求。

焊缝根部烧穿缺欠,ISO 13847—2013与API STD 1104—2013只对黑度大于临近母材黑度的烧穿进行尺寸限制,ISO 13847—2013规定其单个尺寸不超过6 mm,对焊缝任何300 mm连续长度中的累积长度无具体要求;API STD 1104—2013与CSA-Z662—2015则对单个长度与焊缝任何300连续长度中累积长度都做了规定,且CSA-Z662—2015的要求略高于API STD 1104—2013;烧穿对管道安全的影响与内凹基本相同,CDP-G-OGP-OP-082—2015-1与API STD 1104—2013的要求相同, SY/T 4109—2013对烧穿单个长度的要求低于所有对比分析的标准,建议进行修订。

表3 管道环焊缝射线检测根部内凹和烧穿验收准则 mm

2.5 咬边

表4为咬边的验收准则, ISO 13847—2013与API STD 1104—2013对单个咬边的长度、深度不做限制,但规定焊缝任意300 mm连续长度中的累计长度≤50 mm, CSA-Z662—2015规定对深度小于(0.5 mm与6%壁厚中的最小者)的咬边,不限制其尺寸,除此之外的其他咬边的单个长度与深度不超过50 mm,焊缝任意300 mm连续长度中的累计长度与ISO 13847—2013及API STD 1104—2013相同。

SY/T 4109—2013与CDP-G-OGP-OP-082—2015-1关于焊缝咬边的验收准则完全一致,只控制内焊缝咬边,以影像黑度区分大小咬边,当影像黑度小于或等于较薄侧母材黑度时,内咬边长度不计,当影像黑度大于较薄侧母材的黑度时,内咬边≤25 mm,该指标比国外对此有要求的标准严格,任意300 mm连续长度中的累计长度的规定,与3项国外标准一致;但与ISO 13847—2013及API STD 1104—2013相比,这2项国内标准并未对外咬边的长度与咬边累计长度做出规定。

表4 管道环焊缝射线检测咬边验收准则 mm

咬边产生于焊缝边缘的熔合区,熔合区从组织和力学性能方面来讲,为接头中最薄弱处,加上焊缝余高以及错边导致的应力集中,容易导致管道承载能力的下降,在内压和外力的作用下容易开裂,因此应对其深度和长度严格限制。环焊缝根部焊道较外焊道窄,对于根部焊缝边缘的咬边,在同一厚度截面上外焊缝的余高存在,仅从焊缝影像的黑度判断无法体现出焊缝咬边的深度及其引起的应力集中而导致焊缝承载能力的下降,加之错边的存在容易造成焊缝边缘的开裂。因此,建议对SY/T 4109—2013与CDP-G-OGP-OP-082—2015-1进行修订,增加对外咬边长度、咬边累计长度、咬边深度及错边存在情况下对咬边的限制。

由于焊缝内咬边不易观察和测量,其深度只能通过射线底片的显示判定,建议借鉴加拿大管道系统标准CSA-Z662—2015,对咬边的深度采用薄片上的刻槽进行对比确定,应通过比较咬边底片的黑度和比对薄片中已知槽深的黑度来确定咬边深度,从而对咬边的深度进行定量评判,保证焊缝的质量。

3 结论与建议

总体而言,我国高压大口径天然气管道现场焊接环焊缝的射线无损检测缺陷容限指标比较严格,内容相对完善,但在管道现场施工和在役检测中也发现过环焊缝焊缝中存在缺陷。对SY/T 4109—2013与CDP-G-OGP-OP-082—2015-1射线检测缺陷容限指标修改建议如下:

1)修改CDP-G-OGP-OP-082—2015-1标准中关于未焊透的验收指标,使之与SY/T 4109—2013保持一致;

2)SY/T 4109—2013和CDP-G-OGP-OP-082—2015-1标准中关于烧穿和焊缝内凹的验收指标显著低于国外标准,建议进行修改;

3)在SY/T 4109—2013与CDP-G-OGP-OP-082—2015-1中增加对外咬边长度、咬边累计长度、咬边深度及错边存在情况坡味熔镐度、下对咬边的限制,并参照CSA-Z662—2015中所规定的方法来对焊缝内咬边进行测量。