干法喷墨渗透陶瓷砖的研究*

2019-01-22

(蒙娜丽莎集团股份有限公司 广东 佛山 528211)

前言

陶瓷砖生产技术随着设备技术的进步、工艺的提升及在大量研发工作者的努力下,目前已呈现百花齐放的局面,各种工艺的叠加使用,满足了市场广大消费者的不同需求。尤其是陶瓷砖喷墨打印技术的出现,使陶瓷砖实现了非接触性的印刷装饰,大大地简化了陶瓷砖的装饰生产工艺。自2009 年以来,陶瓷喷墨打印技术逐渐替代了辊筒印刷技术、丝网印刷技术等装饰技术。陶瓷墨水也由最初的蓝色、棕色、米黄色、柠檬黄等常规颜色逐步拓展出了黑色、红色、亮黄色、白色等特殊颜色墨水;金属墨水、珠光墨水、闪光墨水、下陷墨水、拨开墨水等功能墨水[1],使得喷墨打印的陶瓷砖产品,颜色更加艳丽,纹理更加逼真。

2013 年Metco公司开始推广喷墨渗透墨水,并于 2014 年在中国市场首先与杭州诺贝尔陶瓷有限公司进行技术合作,成功推出了喷墨渗花墨水瓷砖产品[2]。随后,国内的研究人员也对陶瓷渗透墨水进行了深入研究[3],国内陶瓷墨水生产厂家相继推出了自己的渗透墨水[4~5],瓷砖生产厂家蒙娜丽莎集团股份有限公司、广东东鹏控股股份有限公司、广东宏宇集团有限公司、广东新明珠陶瓷集团有限公司等陶瓷企业也相继推出了喷墨渗透陶瓷砖产品[6~8]。喷墨渗透陶瓷砖不仅具有普通喷墨打印陶瓷砖产品色彩上的优点,而且具有抛光砖的耐磨性,因此深得广大消费者的认可和喜爱,市场上的占有率也逐年提高。

喷墨渗透技术从开始到现在经过短短3年多的发展。生产工艺主要有干法和湿法工艺2种[9]。湿法生产工艺对砖坯的水分要求较高,水分的波动会造成色差等缺陷;干法工艺对渗透面料层及面料层布料厚度要求较高,易出现粉杂及布料不均、砖形变形超标等缺陷。通过大量实验和解决生产中实际遇到的问题,笔者总结了二次布料干法喷墨渗透陶瓷砖的一些经验,希望能够对行业其他生产企业有所帮助。

1 实验过程

1.1 原料的选择及配方性能

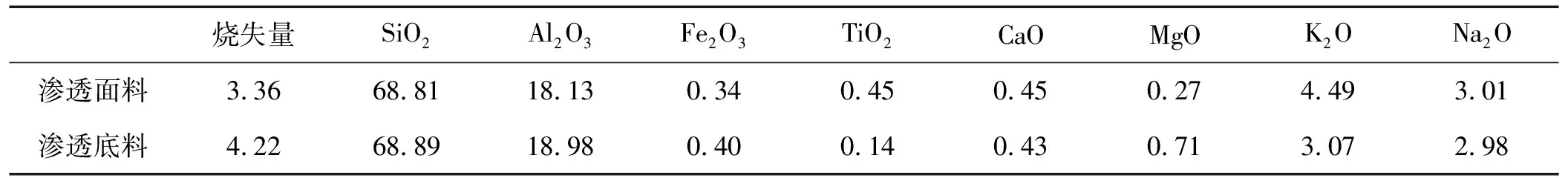

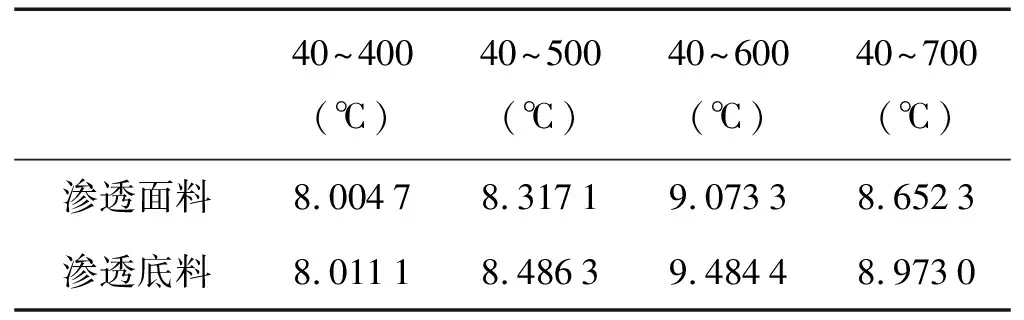

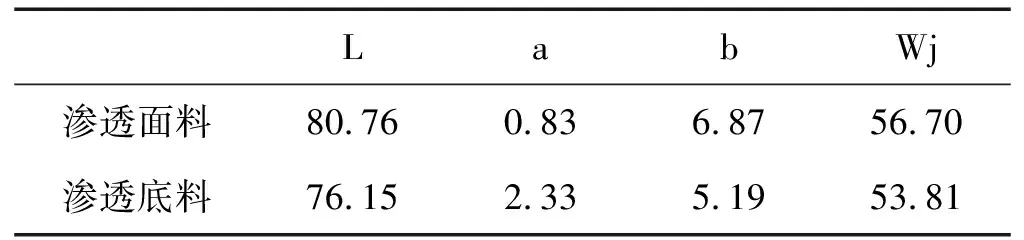

渗透面料原料为:应山水磨料、水磨石粉、水磨钾长石粉、C56砂、水洗球土。底料原料为:精选钠石粉、水磨石粉、韶关球土、YS18球土、水洗球土、黑滑石、C56砂、高白膨润土。其配方化学组成见表1;膨胀系数见表2;建材白度见表3。通过对配方的调整,确定的面料配方建材白度检测值为56.70,底料的建材白度为53.81,底面料的建材白度相差不大,从而烧成后断面几乎没有色差,倒角后无明显断层。而且面料白度高,有利于喷墨渗透墨水的发色;底料的膨胀系数略大于面料的膨胀系数,烧成过程中有利于砖形的调整。

表1 渗透面料、渗透底料的化学组成(质量%)

表2 渗透面料、渗透底料的膨胀系数(×10-8/K)

表3 渗透面料、渗透底料的建材白度

1.2 生产工艺流程

干法二次布料喷墨渗透生产工艺流程为:铲车配料→球磨→过筛除铁→喷雾造粒→陈腐→二次布料干压成形→干燥→干燥坯抛坯打磨→喷墨打印→喷助渗剂→辊道窑烧成→抛光→分级→打包→入仓。

2 影响产品质量的主要因素分析

2.1 原料工序对干法喷墨渗透陶瓷砖产品质量的影响

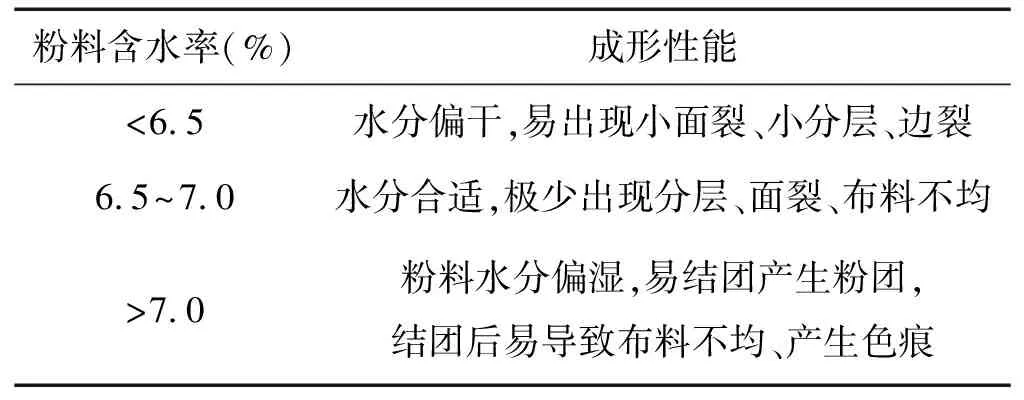

干法渗透陶瓷砖由于需要确保渗透墨水发色好,往往需要添加一定量的助色剂,为了控制生产成本,采用二次布料工艺,在面料层的配方中加助色剂,底料不加助色剂。为了保证助色剂既能够均匀分散在浆料中,又能够具有很好的助色效果,在球磨工序,通过大量实验我们确定了助色剂最佳的加入时间为放浆前1 h加入。面料采用皮带布料,面料的这种布料方式需要粉料具有很好的流动性和合适的含水率。表4为不同水分的面料粉料在的成形性能。

表4 不同水分的面料粉料的成形性能

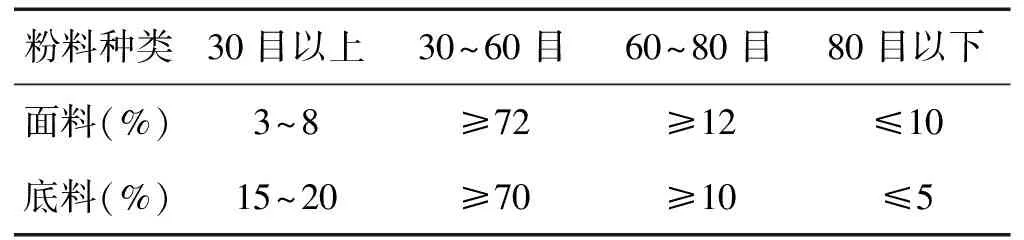

表5为面、底料粉料的颗粒级配,面料较底料更细,成形后的毛孔少,砖面平整,成品的耐污染性能好。为了喷出流动性好的球形粉料,浆料的密度控制在1.63~1.67 g/cm3的范围内,同时在喷粉时增大喷雾雾化压力。喷雾造粒前,需要彻底清洗干净喷雾塔,减少粉料杂质引起的缺陷,并对输送面料的输送带、粉箱、料斗等做好防护工作。

表5 面、底粉料的颗粒级配

2.2 成形工序对干法喷墨渗透陶瓷砖质量的影响

成形环节,面料布料的均匀性对产品质量有非常重要的影响。面料布料不均匀会造成渗透深度不一致,抛光后会出现严重的色痕,如果在压砖机成形过程中不能及时发现,将会对生产造成极大的损失,因此,压砖机操作人员应特别重视布料的均匀性。面料厚度主要通过控制皮带的转动速度来控制,通过大量实践,面料厚度控制在1.5~1.8 mm时成本适中,砖面不易出现露底,且出干燥窑后进行抛光打磨,对产品质量的提升有极大的帮助。另外,压砖机处安装吸尘口,在压制的同时,及时把模框周围的粉料吸走,避免在第二次布料的时候把面料推入模框内,造成局部堆积面料,影响砖形。

2.3 干燥、施釉及烧成对干法喷墨渗透陶瓷砖产品质量的影响

砖坯出干燥窑后,经过多台打磨机打磨,打磨厚度控制在0.3~0.4 mm。生产过程中需要经常检查抛坯情况,及时更换磨损的模块,要求抛后砖面平整无痕迹。喷墨机采用快达平8通道喷墨打印机,东芝喷头,Metico渗透墨水和助渗剂。干燥坯含水率大于0.5%时,喷墨后墨水扩散较严重,造成图案清晰度的降低。当干燥坯含水率<0.5%时,墨水的扩散不明显,图案清晰度好。

喷墨前砖坯的温度对墨水的渗透深度和扩散性能也有一定的影响,砖坯温度低,墨水易扩散,且渗透深度增加,因此,为了稳定生产,需严格控制好喷墨前砖坯温度,釉线布局上需在喷墨机前安装,保证喷墨时砖坯温度在45~50 ℃。烧成制度上,和生产普通抛釉砖相比,适当延长中温区。

3 结论

通过大量的实验和生产实践,干法喷墨渗透陶瓷砖已正式上线生产并投入市场,得到了消费者的认可。针对生产中影响产品质量的各个因素,我们得出以下结论:

1)渗透面料的颗粒细、粉料含水率为6.5%~7.0%,粉料的流动性好,采用皮带布料时布料效果好,不易产生粉团、面裂、色痕、小分层等缺陷。

2)干燥坯体含水率及喷墨时砖坯温度对版面颜色有较大的影响,含水率越小,版面颜色越稳定,且墨水不易扩散,含水率控制在0.4%以内,图案清晰度高。

3)二次布料面料层最佳厚度为1.5~1.8 mm,此厚度既满足干燥坯体抛光,又保证了渗透墨水一定的渗透深度。

4)坯体出干燥窑后需抛光打磨,打磨深度控制在0.3~0.4 mm为宜。

5)和抛釉砖相比,生产喷墨渗透陶瓷砖窑炉适当延长中温烧成带,有助于砖形的调整,可减少砖形掉角缺陷。