基于PLC的剪板机电气控制系统设计与研究

2019-01-08傅晓耕冯潇潇

傅晓耕,冯潇潇

(农业部规划设计研究院,北京 100125)

0 引言

随着中国制造2025的先进制造基本目标的落实,机械制造业的发展面临着巨大挑战,高效率、高精度和低能耗成为了当今制造业的主题[1]。与此同时,大型板料的加工制造正在迅猛发展。大型板料的加工大都体现在下料或者整边,剪板机是加工大型板料最常见的机械设备。剪板机的好坏一定程度上决定着板料加工的效率,因此,剪板机的研究逐渐受到国内外诸多专家学者的青睐,并涌现出一些相关的研究成果。栾雪峰等人基于PROFIBUS-DP现场总线对自动横剪生产线进行了设计与研究[1];王耀等人研究了液压摆式剪板机,并对机架进行了相应的有限元分析[2];李轲等人基于RAM对剪板机的数控系统进行了模块化开发[3];王志勇等人研究了应用集成技术在剪板机嵌入式数控系统的应用[4];佚名等人撰写了剪板机技术未来发展趋势[5];张耀等人对剪板机数控系统进行了设计[6];GustafssonE等人对金属材料剪板机的程序进行了设计与仿真[7];RameshR等人研究了斯沃数控系统的误差追踪控制[8]。虽然近年来对剪板机的研究逐年增多,但是,大都集中在剪板机的数控系统的设计,关于剪板机的电气控制系统的设计与研究仍未成熟,因此本文以剪板机为研究对象,基于数字技术对剪板机的电气控制系统进行设计与研究,对剪板机电气控制技术的发展有较强的指导意义。

1 剪板机工作原理及控制要求

随着机械制造业的迅速发展,大尺寸的板料加工的效率将在一定程度上决定着机械加工整体效率。剪板机的主要作用是用于板料毛胚的下料或者板料的边缘休整。剪板机的效率将决定着板料加工的效率,剪板机能否实现精确的板料加工主要取决于剪板机的控制系统的精确程度[9]。图1为剪板机的工作原理。剪板机主要包括上、下刀架,上、下剪切刀具、刀具调整间隙机构等主要部件。剪板机在执行剪切工作时,上剪切刀固定在上刀架上,下剪切刀固定在下刀座上,剪切动作执行时,通过调整剪切角和刀具间隙实现对被剪切板料的剪切。

图1 剪板机工作原理

系统设置了7个限位开关,分别用于检测各部分的工作状态。其中,SQ1 检测待剪板料是否被输送到位。SQ2、SQ3 分别检测压块B的状态,检测压块是否压紧已到位的板料;SQ4 检测剪切刀A的状态;SQ7 为光电接近开关, 检测板料是否被剪断落入小车;SQ5 用于检测小车是否到位;SQ6 用于判断小车是否空载。送料机构E、压块B、剪切刀A和送料小车分别由4台电动机拖动。系统未启动时, 压块及剪切刀的限位开关SQ2、SQ3 和SQ4以及SQ1、SQ7均断开。

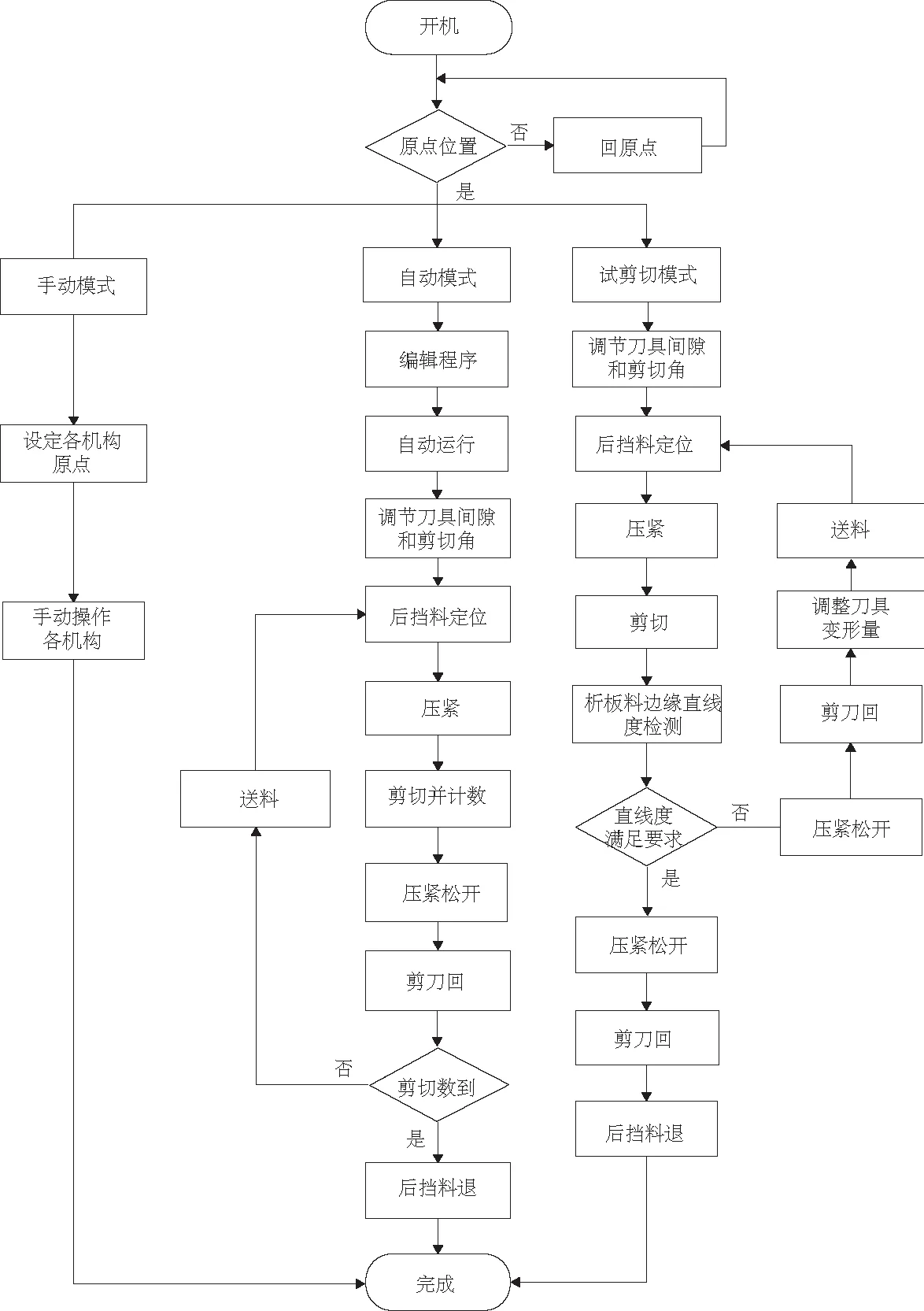

传统的剪板机大都采用液压控制。结合超大型剪板机的实际加工要求,本文制定了基于数字技术的剪板机的基本控制要求,如图2所示。

本文所设计的剪板机的控制模式包括:手动模式、自动模式和试剪切模式3种模式。3种模式各有特点,手动模式需要人为的调整剪切参数、剪板机参数及剪板机的剪切间隙等;自动模式时,剪板机将启动剪切加工程序,并且根据剪切对象对剪切加工程序进行编辑;试剪切模式的设计主要为了避免剪切过程中改变剪切材料而导致的剪切加工误差,试剪切主要起到能自动感应被剪切材料是否更换,并且能及时对新材料进行试剪切[10]。

图2 剪板机控制要求流程图

2 剪板机控制系统设计

2.1 控制系统硬件设计

控制系统是剪板机实现精确高效工作的前提,控制系统的设计在剪板机的设计过程中显得尤为重要。控制系统的控制方式有很多,但是目前比较常用的有单片机和PLC等方式,本文剪板机的控制系统的核心控制方式采用PLC控制。

图3为剪板机控制系统的整体构架图。控制系统主要包括:主控制单元、人机交互单元、输入输出处理单元、视觉检测单元和伺服驱动单元等5大模块。

图3 控制系统总体构架图

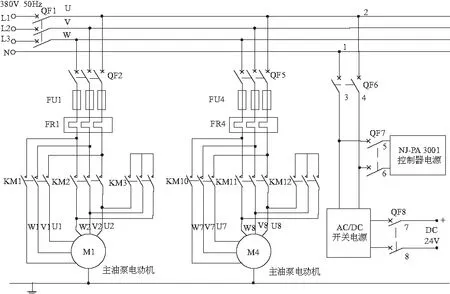

控制系统主要包括硬件系统和软件系统,硬件系统主要为剪板机的控制提供保障,软件系统主要保证剪板机的精确控制。对于电气控制系统而言,硬件系统的设计主要是对控制电路进行设计,主电路是控制电路的核心部分。主电路的设计既要考虑主控制单元的控制,也要考虑人机交互单元与其他单元的协调控制[11]。

图4为控制系统的主电路,主电路主要包括:总电源回路、主油泵电动机电源回路、控制器电源回路、直流电源回路和伺服电源回路。

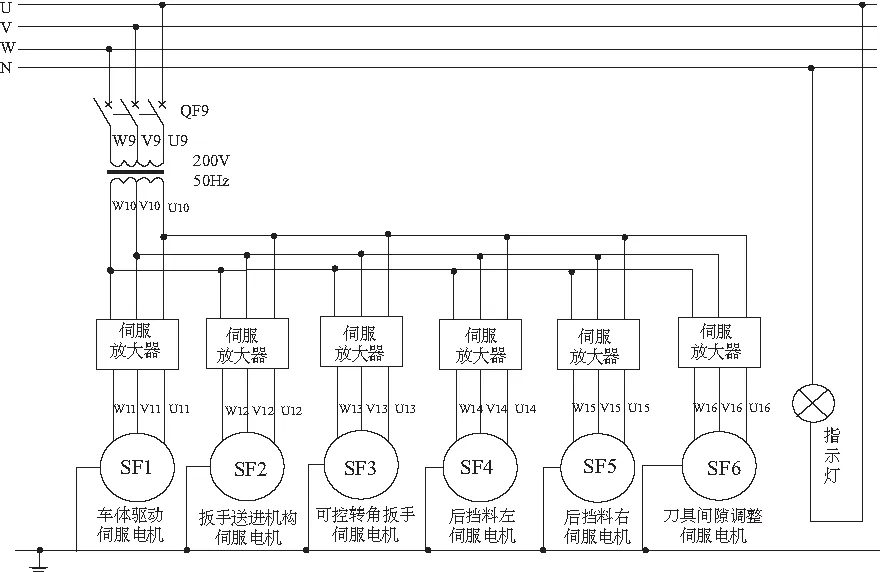

图5为剪板机的伺服电源回路,根据图5可以看出:所设计的剪板机伺服驱动电源回路主要包含6个动作的驱动回路,分别是:剪板机车体的驱动回路、扳手送进出机构回路、扳手转角控制回路,左、右挡料电动机控制回路和刀具间隙的调整控制回路。

图4 主电路

图5 伺服电源回路

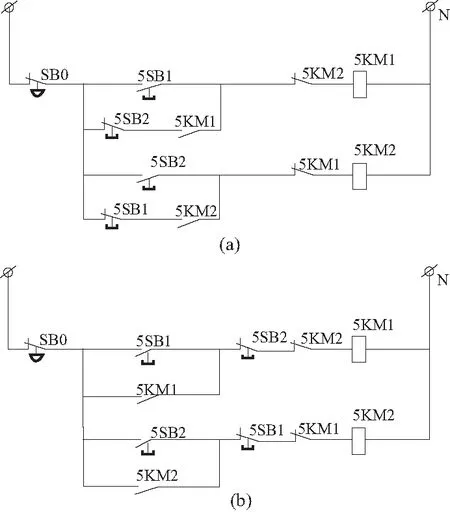

电力拖动是指对电动机的控制,采用继电器-接触器控制都有自己的基本控制电路。采用PLC控制也应该有自己的基本控制环节,为此而提出电动机正反转控制PLC设计讨论,寻找其较好的控制方案。

电气控制原理如图6所示。图6(a)、图6(b)两图比较,不管是电器元件、触点数量、连接导线的数量都是一样的,分别是5只、9个、13条。按钮连线也是6根,但图6的按钮和接触器连线较集中。

图6 继电器-接触器电气控制

2.2 控制系统软件设计

剪板机控制系统的软件部分主要涉及伺服驱动控制部分。伺服驱动控制系统主要包括:刀具间隙控制、后挡料控制和刀具变形量补偿控制。刀具间隙和后挡料在剪切过程中的变化较小,但是刀具变形量随着剪切使用次数的增加而增加,因此,准确地对刀具变形量进行补偿就显得尤为重要。

图7为基于数字技术的剪板机的刀具变形量补偿控制的程序图。通过图7可以看出:刀具变形量补偿的执行机构主要包括:车体驱动机构、扳手送进出机构及转角控制机构3部分构成,刀具变形量的补偿也通过伺服驱动电机驱动上述机构联合进行刀具变形量的精确补偿。经过对刀具变形量补偿机构的驱动控制整改后,设计刀具变形量补偿控制程序流程图如图8所示。

图7 刀具变形量补偿控制系统

图8 刀具变形量补偿控制程序流程

3 结语

以超大尺寸的板料剪板机为研究对象,基于数字控制技术对剪板机的电气控制系统进行了设计与研究。首先,基于超大尺寸板料的特点和剪板机的工作需求,制定了具有手动模式、自动模式和试剪切3种模式的剪板机控制要求;其次,基于PLC控制方式对剪板机的控制系统的硬件进行了模块化设计,并绘制了主电路和伺服控制电路;最后,考虑剪板机刀具的变形量对剪板机剪切精度的影响,制定了剪板机刀具变形量补偿的控制程序。本文设计的剪板机电气控制系统,将推动剪板机自动化控制的发展。