煤焦油制蜡技术的研究

2018-12-11周秋成

周 秋 成

(榆林煤化工产业促进中心,陕西 榆林 719000)

煤炭分质利用是实现我国煤炭清洁高效利用的重要途径[1]。中低温煤焦油是低阶煤在600~800 ℃条件下,通过煤热解得到的液态产品[2]。目前,我国中低温煤焦油产量已达9.5 Mta。随着低阶煤热解产业的发展,预计到2020年,中低温煤焦油产量可达15 Mt。中低温煤焦油加工有3种形式:①燃料型生产工艺路线。以中低温煤焦油为原料加氢生产石脑油和柴油馏分[3-6]。②燃料-润滑油型生产工艺路线。除生产燃料油品外,还生产石蜡和润滑油。③燃料-化工型生产工艺路线。在生产燃料油品的同时,还生产苯酚、甲酚、二甲酚以及芳烃类等有机化工产品[7-9]。我国中低温煤焦油主要是燃料型生产工艺路线,其生产工艺条件为高温、高压[10],工艺过程较复杂,投资大。中低温煤焦油深加工产业持续发展的方向是充分利用其特性和组成进行分级分质高效利用,达到产品高端化的目的[11-12]。本研究以中低温煤焦油轻油为原料,采用直接加氢-溶剂脱蜡耦合工艺制备煤基蜡;在三管式固定床加氢反应器上,考察反应温度、压力及空速对煤焦油直接加氢产物性质及正构烷烃组分的影响;采用溶剂脱蜡技术得到煤基蜡产品,并对其熔点、正构烷烃组分含量进行测定。

1 实 验

1.1 试验原料

煤焦油,来自榆林某兰炭厂,取中低温煤焦油轻油(焦油澄清池水上层油),煤焦油轻油的主要性质见表1。

表1 煤焦油轻油的主要性质

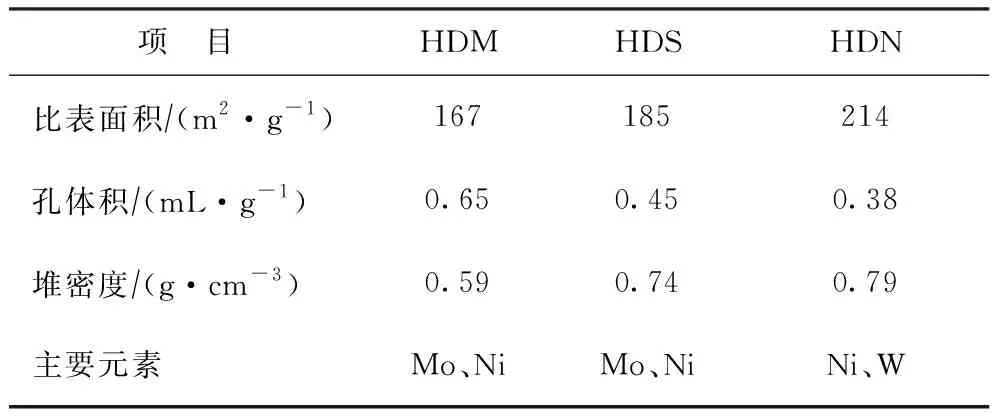

催化剂为自行研制开发的加氢催化剂,包括加氢脱金属(HDM)、加氢脱硫(HDS)、加氢脱氮(HDN)催化剂,催化剂的主要物化性质见表2。

表2 催化剂的主要物化性质

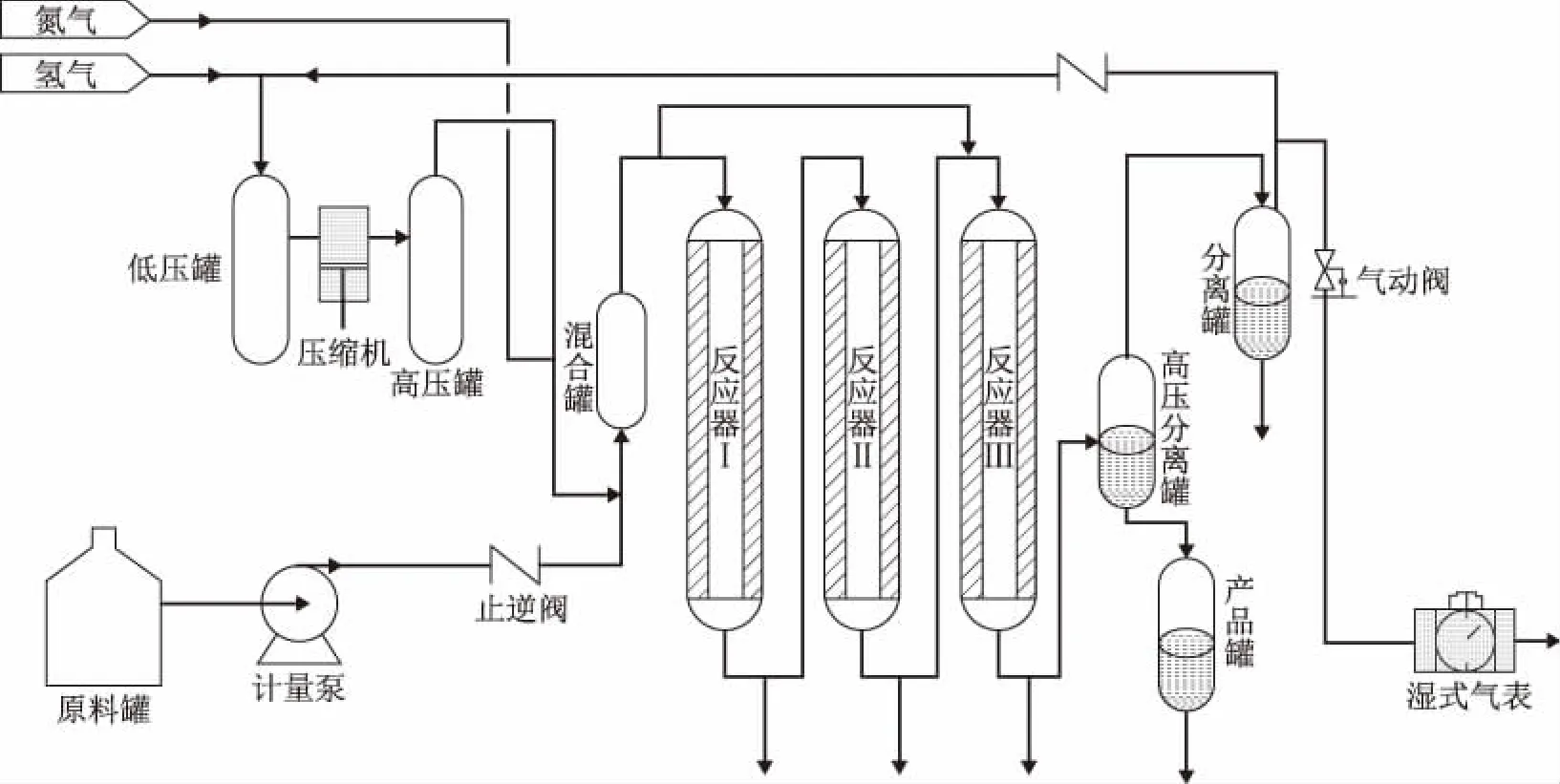

1.2 煤焦油直接加氢工艺流程

煤焦油直接加氢试验在专用的三管式(150 mL×3)固定床反应器上进行,其工艺流程示意见图1。三段加氢反应器串联使用,每个反应器催化剂装填体积为150 mL,其入口均装有一定量的瓷球以辅助物料均匀分布,出口也装有一定量瓷球作为催化剂的支撑。催化剂采取3种级配方式装填于反应器中,HDM,HDS,HDN催化剂分别装填在反应器Ⅰ、反应器Ⅱ、反应器Ⅲ中。

图1 煤焦油直接加氢工艺流程示意

煤焦油直接加氢试验在预硫化后进行,预硫化条件为反应压力8 MPa、液体体积空速1.0 h-1、氢油体积比800,硫化油为含2%(φ)CS2的直馏柴油,在250 ℃下硫化8 h,然后升温至360 ℃硫化8 h。将煤焦油直接加氢产物油置于减压蒸馏仪中,缓慢升温(20 ℃min),收集馏程为230~360 ℃的馏分油。待该馏分油与一定比例的溶剂混合均匀,置于冷冻装置内,搅拌降温,冷却到设定温度后,再将馏分油与溶剂的混合物倒入放有滤布的抽滤瓶内,打开真空泵进行溶剂抽滤,从而制得脱油蜡。加热脱油蜡以蒸发其中残留的溶剂,冷却后得到的固体产物即为煤基蜡产品。

1.3 分析方法

采用德国ElementarVario Micro元素分析仪对煤焦油轻油进行C,H,S,N元素含量的分析;采用上海昌吉地质仪器有限公司生产的SYD-6536B石油产品蒸馏实验仪测定煤焦油的馏程;加氢产物油的化学组成分析使用美国安捷伦公司生产的GC6890-MS 5973气相色谱-质谱联用仪,色谱检测条件为SE-30毛细管柱(50 m×0.32 mm×0.33 μ m),初始温度50 ℃,保持2 min,再以10 ℃min升温至220 ℃,保持10 min,质谱条件:离子源采用电子轰击源(EI),离子源温度为220 ℃,电子能量为70 eV。

对待鉴定组分按概率匹配(PBM)法与NIST08和NIST08S谱库化合物图谱数据进行计算机检索对照,根据置信度或相似度确定组分的结构;谱库难于确定的化合物则依据GC保留时间、主要离子峰、特征离子峰和相对分子质量等与其它文献提供的色谱和质谱资料相对照进行解析。

2 结果与讨论

2.1 反应条件对加氢产物组成的影响

煤焦油加氢的主要目的是使煤焦油洁净化,脱除煤焦油中的硫、氮、金属化合物,大幅度改善油品的性质。煤焦油直接加氢产物按种类可分为脂肪烃(包含正构烷烃)、芳烃及杂原子化合物(包括含氧、含硫、含氮化合物)。

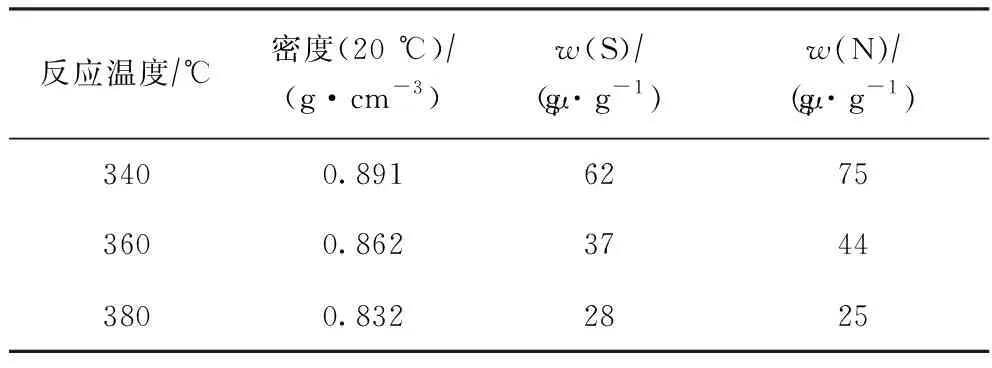

2.1.1反应温度在反应压力为13 MPa、氢油体积比为1 800、液体体积空速为0.3 h-1的条件下,反应温度对煤焦油直接加氢产物性质的影响见表3,对加氢产物组成的影响见表4。由表3可见:随着反应温度的升高,加氢产物的密度、硫含量、氮含量均降低;当反应温度高于360 ℃时,继续升高温度,硫、氮元素含量的降低幅度减小。从表1与表3对比可以看出,与煤焦油相比,加氢产物硫含量、氮含量均大幅降低。由表4可见:①随着反应温度从340 ℃提高到380 ℃,脂肪烃质量分数从79.74%升高到86.39%(其中,正构烷烃质量分数从44.11%升高到52.26%),杂原子化合物质量分数从9.72%下降到2.69%,芳烃质量分数从10.54%先升高到12.84%,后下降到10.92%;②反应温度从340 ℃提高到380 ℃时,脂肪烃含量的增加与杂原子化合物含量的减少较为接近,而芳烃含量变化不大。由此认为,脂肪烃含量增加主要是因为杂原子化合物通过脱除氧、硫、氮元素转变为链烷烃或环烷烃[13-14]。因此,最佳反应温度为380 ℃,此时加氢产物的密度、硫含量、氮含量最低,正构烷烃含量最高。

表3 反应温度对加氢产物性质的影响

表4 反应温度对加氢产物组成的影响 w,%

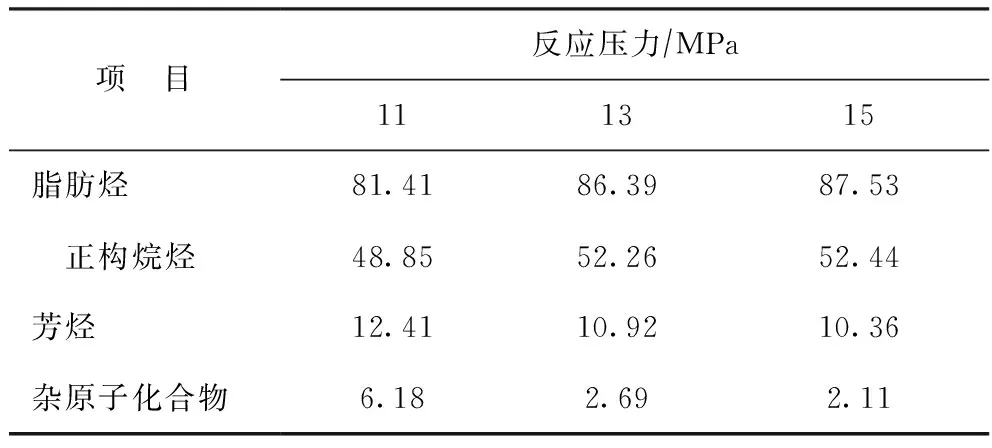

2.1.2反应压力在反应温度为380 ℃、氢油体积比为1 800、液体体积空速为0.3 h-1条件下,反应压力对煤焦油直接加氢产物性质的影响见表5,对加氢产物组成的影响见表6。由表5可见,随着反应压力的提高,加氢产物的密度、硫含量、氮含量均降低,但影响不显著。由表6可见:随着反应压力从11 MPa提高到15 MPa,脂肪烃质量分数从81.41%增加到87.53%(其中正构烷烃质量分数从48.85%增加到52.44%),杂原子化合物质量分数从6.18%减少到2.11%,芳烃质量分数从12.41%减少到10.36%;反应压力由13 MPa提高到15 MPa时,加氢产物组成变化较小。反应压力与有效氢压正相关,反应压力加大不但会促使反应向生成液体产物的方向进行,而且影响加氢反应深度,有利于杂原子的脱除[15]。因此,选择最佳反应压力为13 MPa。

表5 反应压力对加氢产物性质的影响

表6 反应压力对加氢产物组成的影响 w,%

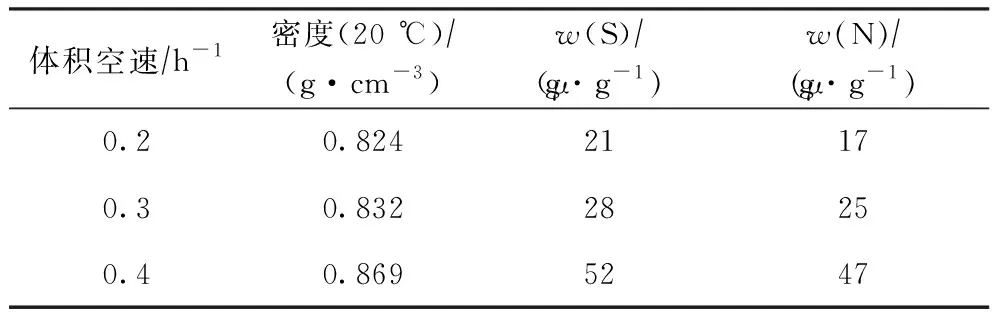

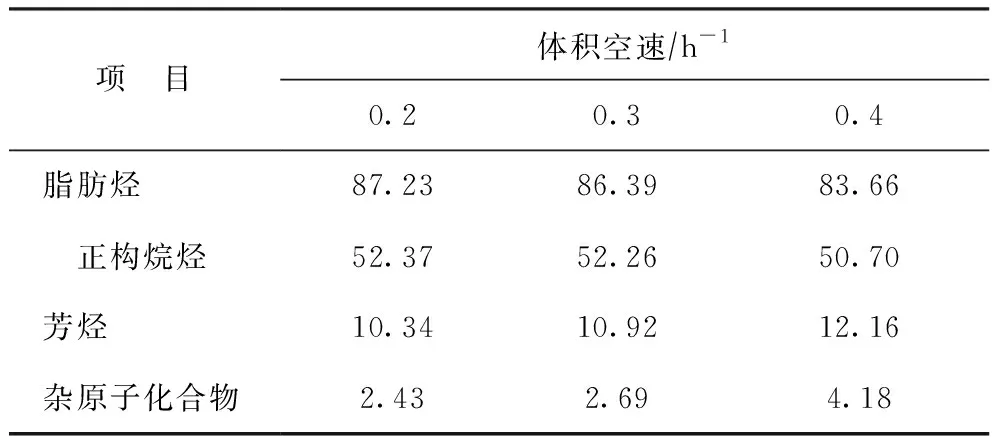

2.1.3体积空速在反应温度为380 ℃、反应压力为13 MPa、氢油体积比为1 800的条件下,体积空速对煤焦油直接加氢产物性质的影响见表7,对加氢产物组成的影响见表8。由表7可见,随着体积空速的降低,加氢产物的密度、硫含量、氮含量均降低。由表8可见,随着体积空速从0.4 h-1降低到0.2 h-1,脂肪烃质量分数从83.66%增加到87.23%(其中正构烷烃质量分数从50.70%增加到52.37%),杂原子化合物质量分数从4.18%减少到2.43%,芳烃质量分数从12.16%减少到10.34%。空速决定了煤焦油在反应器中的停留时间,当空速较大时,加氢反应没有足够的反应时间,反应不够充分;空速较小时,虽然加氢反应效果较好,但在工业实际应用中,会增加反应氢耗,使催化剂床层温度升高,不利于工业生产[16]。因此,选择最佳体积空速为0.3 h-1。

表7 空速对加氢产物性质的影响

表8 空速对加氢产物组成的影响 w,%

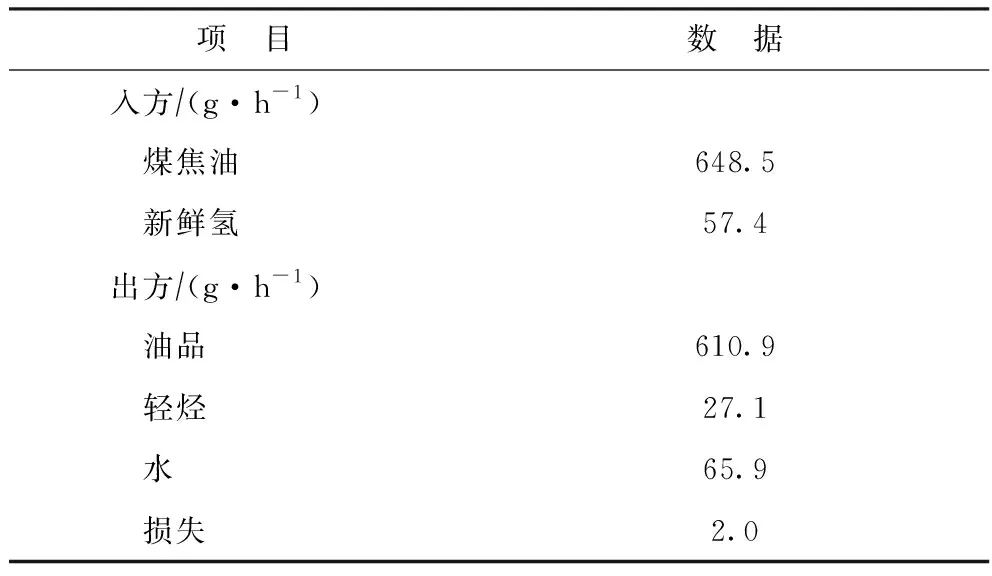

2.1.4优化条件下的物料衡算及直接加氢产物性质在反应温度为380 ℃、反应压力为13 MPa、液体体积空速为0.3 h-1、氢油体积比为1 800的条件下,煤焦油直接加氢反应物料衡算结果见表9。通过GCMS对加氢产物进行检测,部分组分的定量分析结果见表10(质量分数小于0.5%的组分不在此列出)。加氢产物中正构烷烃的分布见图2。

由表9可见,以榆林中低温煤焦油轻油为原料,采用自主开发的专有加氢催化剂及煤焦油直接加氢技术,可生产洁净的燃料油馏分,以入方煤焦油计,油品收率达到94.2%,轻烃收率为4.18%,氢耗为8.85%。

表9 物料衡算结果

由表10可见,加氢产物中质量分数大于0.5%的组分的质量分数总和为68.72%,正构烷烃质量分数为54.38%,异构烷烃质量分数为3.73%,环己烷类化合物质量分数为8.45%,萘类化合物质量分数为1.65%,邻二甲苯质量分数为0.51%。

表10 加氢产物中部分组分的分析结果

由图2可见,加氢产物中正构烷烃组分主要范围为C13~C29,以C24烷(组分质量分数为4.52%)为最高点向两端递减,在C20~C27烷范围内含量较为集中。

图2 加氢产物油中正构烷烃的分布

2.2 溶剂脱蜡

石蜡主要由正构烷烃组成,碳原子数一般为16~32[9]。本研究以最优条件下生产的直接加氢产物油为原料,切取230~360 ℃馏分油,进行溶剂脱蜡制备煤基蜡。溶剂脱蜡具有生产连续、蜡收率高、成品蜡含油量低等优点,其主要工艺因素有脱蜡溶剂的选择及组成、剂油比等[17]。目前普遍采用丁酮-甲苯混合溶剂进行脱蜡。

2.2.1酮苯比的确定在剂油质量比为5∶1的条件下,酮苯比对蜡收率及正构烷烃含量的影响见表11。由表11可见,随着丁酮比例的增加,蜡收率提高,正构烷烃含量降低,但正构烷烃收率呈增加的趋势。酮苯比的变化对油的溶解度与蜡的结晶性有直接影响,丁酮几乎不溶解蜡,少量溶解油,但对蜡的结晶有利;而甲苯大量溶解油,少量溶解蜡。当丁酮组分增加时,丁酮甲苯溶剂对油的溶解量减少,使蜡中的油溶解不完全,降低了正构烷烃的含量;丁酮组分减少时,丁酮甲苯溶剂对油的溶解量增加,使蜡中的油溶解较为完全,从而使正构烷烃含量增加。因此,选择最佳酮苯质量比为8∶1。

表11 酮苯比对蜡收率及正构烷烃含量的影响

2.2.2剂油比的确定在酮苯质量比为8∶1的条件下,剂油比对蜡产品收率及正构烷烃含量的影响见表12。由表12可见,随着剂油比的增加,蜡收率降低,正构烷烃含量提高,但正构烷烃收率呈先增大后减小的趋势。溶剂加入量的增加有利于蜡结晶生长,使蜡中含油量减少,从而使得蜡产品正构烷烃含量提高;但同时也增加了油和蜡在溶剂中的溶解量,致使蜡收率降低。因此,选择最佳剂油质量比为5∶1。

表12 剂油比对蜡收率及正构烷烃含量的影响

2.3 蜡产品性质

以煤焦油为原料,在反应温度为380 ℃、反应压力为13 MPa、液体体积空速为0.3 h-1、氢油体积比为1 800的条件下,直接加氢得到的产物通过减压蒸馏切取230~360 ℃馏分,在酮苯质量比为8∶1、剂油质量比为5∶1的条件下,经冷冻、结晶、过滤后得到煤基蜡产品,其主要质量指标见表13。由表13可以看出,制备的煤基蜡熔点为50.7 ℃,达到50号半精炼石蜡熔点要求(50~52 ℃),其正构烷烃质量分数达到93.7%。根据煤焦油直接加氢物料衡算,得到加氢产物收率为94.2%,减压蒸馏230~360 ℃馏分油收率为60%,酮苯脱蜡产品收率为18.9%,计算煤基蜡总收率为10.68%。

表13 蜡产品的质量指标

3 结 论

(1)煤焦油直接加氢-溶剂脱蜡耦合工艺的最优条件为反应温度380 ℃、压力13 MPa、液体体积空速0.3 h-1、酮苯质量比8∶1、剂油质量比5∶1。在最优条件下制备的煤基蜡产品熔点为50.7 ℃,正构烷烃质量分数为93.7%,煤基蜡总收率为10.68%。

(2)加氢产物以脂肪烃为主,芳烃、杂原子化合物均较少,而正构烷烃组分含量最高,质量分数可达到52.26%。

(3)加氢产物组成受反应温度影响最大,温度升高有利于杂原子化合物脱杂转变为脂肪烃,使正构烷烃组分含量增大。