硫转移剂在催化裂化装置的应用分析

2018-12-11夏树海周朝晖曹孙辉陈梓剑侯利国

夏树海,花 飞,胡 博,周朝晖,曹孙辉,陈梓剑,侯利国

(中海油惠州石化有限公司,广东 惠州516086)

《石油炼制工业污染物排放标准》(GB 31570—2015)实施后,全国大部分的催化裂化装置再生烟气系统进行了烟气脱硫脱硝除尘改造。其中以湿法脱硫为主流技术,例如美国Belco公司的EDV湿法脱硫技术得到广泛应用。EDV脱硫工艺可以很好地解决烟气中SO2、粉尘超标的问题,但同时也带来了排放湿烟气中硫酸雾超标的新问题。湿烟气中的酸雾会直接下坠在装置周围,对周围环境以及职工健康造成极大危害。因此,治理催化裂化再生烟气下坠和冒蓝烟的问题成为近几年的新课题。

中海油惠州石化有限公司(简称惠州石化)催化裂化(I)装置为设计加工能力1.20 Mta的MIP催化裂化装置,以常减压蒸馏(I)装置直馏重蜡油为原料,再生器采用前置烧焦罐主风串联完全再生工艺,再生烟气剩余氧体积分数在4.2%~5.5%之间。催化裂化烟气采用贝尔格EDV5000湿法脱硫工艺技术进行烟气脱硫后处理,脱硫塔外排烟气SO2浓度约为20~30 mgm3。但是目前催化裂化烟气中SO3浓度为400~600 mgm3(占烟气中SOx体积分数的50%~60%),且EDV5000对SO3的脱除率只有50%~70%,导致EDV5000烟囱出口SO3体积分数超过10 μ LL,与烟气中的水气形成硫酸亚微米雾滴,在光线下呈现蓝色,并存在脱硫塔出口烟气拖尾下坠现象,气象条件不利时烟羽沉降于厂区及周边,对生产和生活环境造成影响。为消除该影响,惠州石化采用了中国石化石油化工科学研究院(简称石科院)研发的增强型硫转移剂RSF09进行再生烟气治理。以下主要介绍该硫转移剂在1.20 Mta催化裂化装置的应用情况。

1 硫转移剂及其作用原理

表1为RFS09硫转移剂的主要物性。从表1可以看出,硫转移剂各项指标均达到了质量控制要求。

表1 RFS09硫转移剂的主要物性

初始形态的硫转移剂首先被加入催化裂化装置再生器中,在再生器中有过剩O2存在的条件下,促进再生烟气中的SO2反应生成SO3,还与SO3结合形成硫酸盐,随着催化裂化装置主催化剂循环进入提升管反应器中。在提升管反应器中,在H2及还原性烃类存在的条件下,硫酸盐发生两类还原反应,一类被还原成硫转移剂初始形态和H2S,另一类经还原反应生成中间硫化物,继续随主催化剂循环进入沉降器汽提段,在此过程中在高温条件下与油气中的水蒸气继续发生反应,生成硫转移剂初始形态,同时产生H2S。最终以硫转移剂初始形态随主催化剂循环进入再生器,完成整个硫转移剂与SOx反应-吸附-还原,脱除硫化物,最后再生恢复活性的整个过程[1-4]。

2 工业应用

2.1 硫转移剂试用过程

2018年1月29日至2月5日为硫转移剂的快速加入阶段,每日加注硫转移剂300 kg,2月6—18日,每日加注硫转移剂180 kg。2月19日起进入稳定加注阶段,每日加注硫转移剂90 kg,持续加入18天至3月8日。硫转移剂最终加入36 t,达到系统藏量的2.56%(w)。后续按照石科院给出的优化方案,按比例持续补剂维持适当的系统藏量,以保证硫转移剂的使用效果。硫转移剂的加注依托催化裂化(I)装置CO助燃剂加注系统,每天白班分数次连续加入。在加注硫转移剂前进行了装置的空白标定,稳定加剂一段时间后进行了效果标定。

2.2 原料性质

表2为催化裂化(Ⅰ)装置原料油性质。从表2可以看出,加注硫转移剂前后原料性质基本稳定,数据具有可比性。

表2 催化裂化(Ⅰ)装置原料油性质

2.3 其他含硫原料

催化裂化装置除反应进料外,还接收MTBE精制脱硫部分萃取的高含硫组分、常减压蒸馏装置中常减压塔塔顶瓦斯,以及蒸汽过热炉燃烧的燃料气。这些含硫组分占总进料的比例很小,硫含量如表3所示。由表3可以看出在加注硫转移剂前后这些组分的性质相对稳定。

表3 催化裂化(I)装置其他含硫原料的硫含量

2.4 操作条件

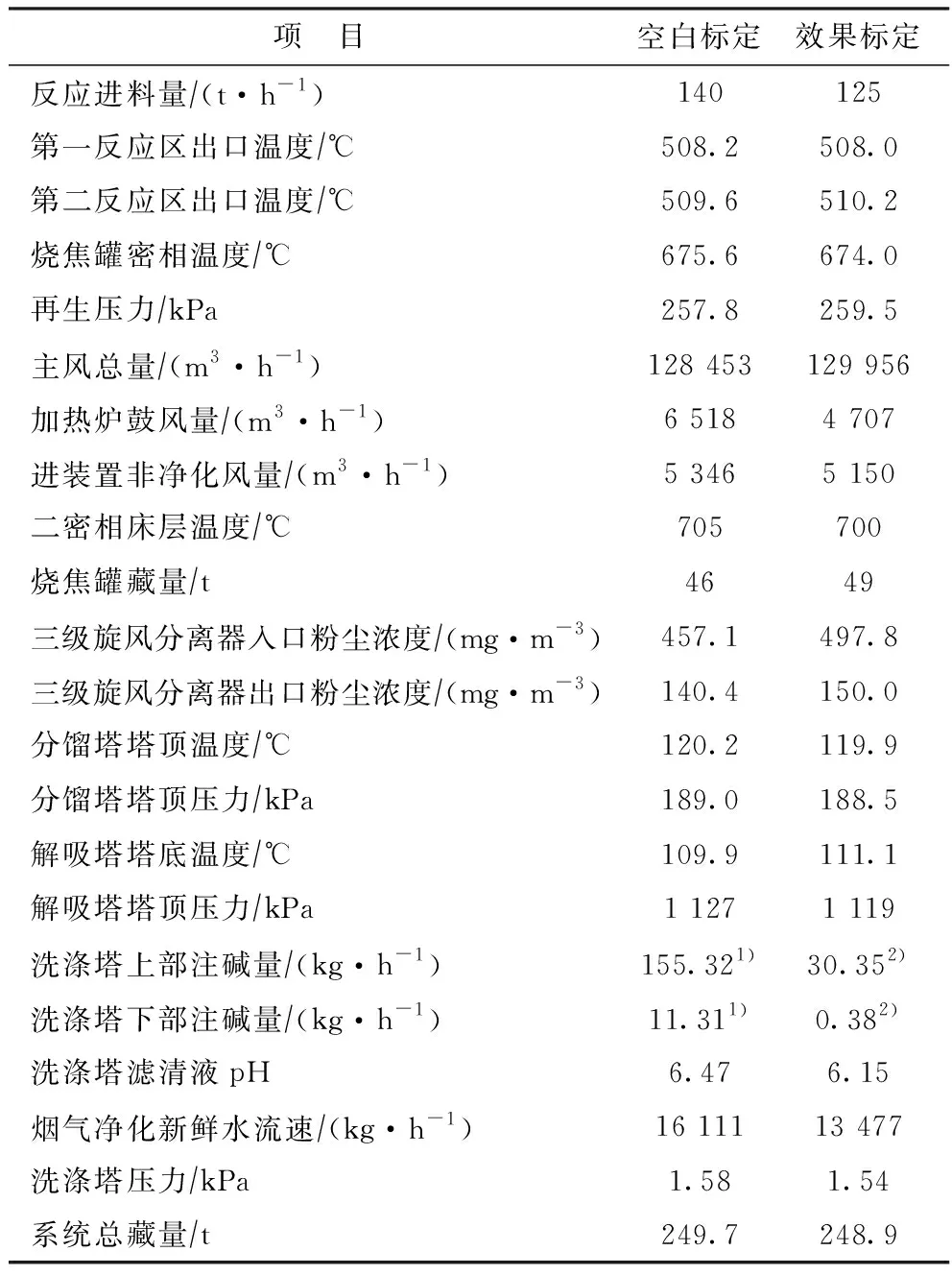

表4为加注硫转移剂前后主要工艺操作条件对比。从表4可以看出,在加入硫转移剂后,在生产操作参数基本不变的情况下,烟气脱硫单元的碱耗、水耗均有较明显的降低。其中注碱量由166.63 kgh(30%(w)NaOH)降至30.73 kgh(13%(w)NaOH),碱耗下降92.01%。

表4 工艺操作条件

1)碱液为30%(w) NaOH。

2)碱液为13%(w) NaOH。

2.5 效果评估

2.5.1烟气形态图1为装置加注硫转移剂前后的现场效果对比。

2.5.2烟气浓度表5为催化裂化装置烟气浓度分析结果。从表5可以看出:在加入硫转移剂后,洗涤塔入口烟气SOx浓度下降90%以上;SO3浓度从加剂前的527.5 mgm3降至加剂后的16.0 mgm3,脱除率达96.97%,这对改善装置外排烟气冒蓝烟和下坠现象起到了决定性作用。

图1 现场观测效果对比

表5 洗涤塔出入口烟气浓度mgm3

表5 洗涤塔出入口烟气浓度mgm3

项 目空白标定效果标定入口 SO2263.014.0 粉尘86.4893.98 SO3527.516.0出口 粉尘5.892.70 SO25.812.78

2.5.3原料及产品硫分布表6为使用硫转移剂前后原料和产品硫分布变化。表7为干气组成。从表6可以看出,使用硫转移剂后,大部分硫转移到了干气中,而催化裂化外排烟气中硫含量大幅降低,液化气中硫含量略有上升,酸性水硫含量则下降50%以上。

表6 原料、产品硫分布比例变化 %

表7 催化裂化(I)装置干气组成 φ,%

由表7可知,转移到催化裂化干气中的硫主要以硫化氢的形式存在。同时,相对于空白标定,加注硫转移剂后标定烟气中SO3浓度下降了96.97%,以此确定为硫转移剂对SO3的脱除率。

2.6 其他影响分析

2.6.1两器流化从表4和表5可以看出,在使用硫转移剂后催化裂化(Ⅰ)装置三旋烟气入口粉尘浓度有所上升,由空白标定期间的451.7 mgm3上升到效果标定期间的497.8 mgm3,再结合三旋压差来看,三旋压差由空白标定期间的10.84 kPa上升到效果标定期间的11.22 kPa,表明再生系统跑剂损耗略有增大,也就是说硫转移剂跑损量应略高于催化剂跑损量。另一方面,三旋出口粉尘浓度并无明显上升,说明略增的跑损量未导致三旋分离效率降低。另外,在此期间两器流化未发生异常波动。所以硫转移剂在达到催化剂藏量的2.56%(w)时,对催化裂化(Ⅰ)装置正常生产未造成任何不良影响。只是在后续优化硫转移剂加入量时,应考虑到硫转移剂跑损量略高于催化剂的问题。

2.6.2再生尾燃由前述硫转移剂作用原理可知,硫转移剂有促进SO2与氧结合向SO3转化的作用,反应过程产生夺氧作用,对CO氧化有一定影响,尤其是在大量冷剂一次加入过程中,再生器局部助剂高浓度富集,夺氧和床层降温效应造成再生密相床层局部温度明显下降,CO氧化不充分,有时会在短时间内出现轻度尾燃现象,但稀相温度总体处于可控范围内。

催化裂化装置在每次大量加入硫转移剂时发生此现象后,都会及时加入CO助燃剂,可抑制并立即消除因此产生的二次燃烧。在其余未加入硫转移剂过程中,由于硫转移剂在再生器催化剂床层中是均匀分布的,即使在藏量占比达到2.56%(w)后,再生器也未经常发生二次燃烧,硫转移剂使用后在预定的藏量范围内无明显促进产生CO二次燃烧的作用。

2.6.3外排水固含量变化催化裂化装置烟气净化系统采用烟气湿法洗涤EDV5000工艺,洗涤液为30%(w)的NaOH溶液,在烟气洗涤塔内与催化裂化烟气中的SO2和SO3反应,生成可溶解性盐类(溶解性固体TDS),随外排液排出装置。所以烟气净化系统洗涤塔注碱量和外排液可溶解性盐类含量的高低也可以反映催化裂化外排烟气中的SO2和SO3含量。

图2为烟气净化装置外排液中溶解性固体含量变化情况。从图2可以看出,随着硫转移剂的加入,外排液中溶解性固体含量由空白标定期的9 948.3 μ gg降至效果标定期的1 369.3 μ gg,因加工量由空白标定时140 th调低到效果标定期的125 th,按照加工量比例乘以1.12,等比例折算后溶解性固体含量为1 533.7 μ gg。以效果标定期数值结合碱液用量的下降,可基本估算出硫转移剂对催化裂化(Ⅰ)烟气中硫化物脱除率为85%左右。

图2 外排液中溶解性固体变化情况

3 经济性分析

3.1 标定工况核算

按照一次性加入硫转移剂6.36 t、稳定加入量80 kgd、烟气净化装置实际每月减少碱液消耗量110 t计算,硫转移剂一次性投资31.8万元,每年耗资146.0万元,减少碱液消耗126.7万元a,烟气净化项目优化后可减少新鲜水消耗7.67万元a。

不考虑一次性投资,使用硫转移剂后催化裂化装置减少费用134.37万元a,与硫转移剂每年投资费用相当。同时烟气中的污染物浓度降低,有利于余热锅炉和催化裂化烟气脱硫脱硝、除尘项目设备的长周期运行,并且减少了含盐污水处理场的加工负荷。

3.2 优化核算

(1)催化裂化(I)烟气净化装置目前仅用于脱除固体颗粒、粉尘,通过优化将硫转移剂每天加注量由80 kg降至60 kg,仍能很好地保持硫转移效果。此措施将降低运行费用36.50万元a。

(2)根据洗涤塔塔底浆液溶解性固体和电导率降低情况,进行停用一台塔底浆液循环泵试验,该电机每小时耗电量为75 kW·h,则每日可节省电量1 800 kW·h,按照0.7元(kW·h)计算,每年可节省电费46万元。同时降低烟机背压约0.3 kPa,每年可节约电费2.98万元。

综上所述,在不考虑试用期间一次性投入的31.8万元的情况下,通过优化后每年可节省运营费约73.85万元。

4 结 论

(1)硫转移剂应用效果良好,在加入6.36 t达到系统藏量的2.56%(w)后,再生烟气中SO3浓度由527.5 mgm3降至16.0 mgm3,脱除率可达96.97%,有效地消除了外排烟气冒蓝烟和下坠等问题。SO2浓度由263.0 mgm3降至14.0 mgm3,脱除率可达94.67%,洗涤塔的碱耗降低90%以上。

(2)在硫转移剂试用期间,未对装置流化、产品品质造成任何不良影响。

(3)使用硫转移剂来消除装置湿烟气酸雾现象不会增加装置运行成本。