手机外壳型腔充填过程的Moldflow模拟分析

2018-11-19

在进行注塑模拟设计过程中,Moldflow属于较为常见的注塑模辅助设计模拟软件,使用Moldflow软件能够实现塑料溶体流动的模拟分析,使注塑工作人员能够对塑料成型汇总的锁模力、体积收缩率、流体前沿温度、注射压力及困气位置进行提前的预测,对塑件可能会出现的成型缺陷进行分析,避免后期的试模发复导致浪费。手机外壳对外观质量和尺寸的精度要求较高,在模具设计之前使用Moldflow进行模拟分析是非常有必要的。

1.Moldflow软件模拟分析

1.1 设计浇注系统

在进行浇筑系统设计过程中,要全面考虑使熔融塑料能够在短时间内充满整个型腔,并且尽量降低热量和压力的损失,之后就要从经济方面进行全面的考虑,降低流道的废料比,最后要实现塑料浇口痕迹的简单修建。在分流道设计的过程中,要对后壳壁厚、大小、材料流动性进行全面的考虑,因为手机外壳材料流动性交差,所以流道的直径就要适当的扩大,分流道界面尺寸要比手机后壳壁厚要大,并且还要选择适当的流道长度。此浇注系统流道如果过程,那么表示温度的降低较快,过短就会导致出现过剩应力,从而出现井喷的现象,手机后壳的塑件顶出较为麻烦。为了避免冷料到模具型腔中流入,在塑件表面出现冷料痕,那么就要在此模具不通向型腔流道末端设置冷料穴,对流道中的杂质和冷料进行存储,从而提高塑件的美观。此模具使用六个潜伏浇口进浇,塑件出模的时候将浇口自动切断,迅速填充并且均衡,塑件的尺寸较为稳定[1]。图1为最终的设计浇注系统。

图1 手机后壳浇注系统

1.2 流动分析

使用Moldflow软件实现塑料溶体流动分析,从而能够掌握手机后壳锁模力、体积收缩率、流体前沿温度、填充时间和注射压力等,并且还能够自动生成Moldflow流动分析报告,使工作人员能够了解注塑缺陷的产生因素,对手机后壳主浇口位置、大小和流道尺寸进行调整,最终得到良好的Moldflow流动方案[2-3]。

1.3 确定浇口位置和数量

通过Moldflow软件对浇口的最佳位置进行分析,从而初步确定浇口的最佳位置和数量。通过分析表示,浇口匹配性为1的时候,制件中间位置数大于0.92。如果制件两端数值为0.2,那么选择最佳区域数值就要最高。因为不同的浇口位置和数量,所以导致熔体流动路径、长度和阻力都是各不相同的,对制品外观、生产方式需求和技术要求进行全面的考虑,根据以上分析的浇口最佳位置,使用双浇口、单浇口和四浇口三种方式[4]。

2.流动模拟的结果

2.1 填充压时间

填充时间表示了熔体流动前沿扩展的情况,利用云纹图能够将结果进行解释。云纹图间距相同,表示熔体流动前沿速度一样,制件填充平衡。塑料溶液在到达末端需要的最长时间和最短时间的差表示了熔体在型腔中流动不平衡,所以要选择时间差较小的,使溶液流动的过程能够尽量平衡[5]。

2.2 压力分布

在进行填充的过程中,浇口数量填充压力结果各不相同,通过云纹线表示,制品的压力分布和冲模压力的变化较小。单浇口时候的冲模压力的变化范围为0-54MPa,并且浇口中间区域及塑件上端区域压力的下降明显;双浇口时候的冲模压力的变化范围为 0-49MPa,塑件上段区域的压降较大,并且浇口位置并没有明显的变化;四浇口时候的冲模压力变化范围在0-45MPa之间,塑料上端区域具有压力下降,但是较少。以此表示,四浇口冲模压力较低,并且压力并没有明显的变化,所以其制品体积收缩率影响较少,能够有效保障制品质量[6]。

2.3 气穴分布

在熔体通过不同方向对同节点进行流入的时候,就会出现气穴的情况,和熔接痕一样,气穴对网格密度较为敏感。气穴主要是在塑件分型面的位置,所以气体能够排除,对塑胶外观质量不会造成影响。其他位置气穴能够对制件壁厚、浇口位置及注射的时间进行消除[7]。

2.4 体积收缩率

在塑料熔体和冷模壁结合的时候,型腔中熔体就会出现冷却收缩,所以就要实现保压进行制品收缩对流出空隙进行补偿,为了实现型腔中塑料熔体的压实和继续对膜内补充料流,就要对保压时间和压力合理的配置[8]。

3.Moldflow模拟分析中的问题

图2为某智能手机的外壳塑料件,在对此手机壳体进行工艺分析之后确定此塑料件的最大载面,将其作为分型面,并且根据之前的设计经验确定浇口位置并且创建浇注系统。此塑件使用PC+ABS材料,使用Moldflow实现塑件的熔体充填模拟,对开始注塑到模腔填满熔体的过程和熔体的流动前沿位置进行全面的分析,实现塑料材料、预测塑料和相应工艺参数熔体填充状态的设计,对熔体填充的合理性、型腔充满和平衡性进行分析。图3表示熔体充填的分析结果,通过图3可以看出来,熔体流动前沿温度为314.3℃,塑件中间具有充填不足的问题[9]。

图2 某智能手机的外壳塑料件

图3 熔体充填的分析结果

通过相应研究表示,产生充填不足的原因详见表1,通过表1可以看出来,充填不足和熔料流动性、产品结构、注射成型条件和模具结构具有密切的关系,根据以上因素对模具机构和注塑条件进行调整,实现反复模拟和分析,还是无法将问题进行解决。因为种种因素的限制,表示模拟分析结果因为充填不足导致塑料缺胶部分的壳体非常薄[10]。

表1.生充填不足的原因

4.结构优化

4.1 优化措施

通过以上分析并且根据此种产品模具的设计和注塑成型的经验,并且全面考虑模具结构及客户需求的基础上,首先就要对此种型腔填充不足的因素进行分析,其主要因素就是壳体中间区域较薄。所以,就通过以上模拟分析得到的区域,增加壳体的壁厚0.05mm,之后使用Moldflow实现模拟分析。

4.2 模拟分析的结果

以此结构的优化作为基础,之后使用Moldflow实现充填联合流动联合翘曲的模拟进行分析,通过模拟结果表示,增加0.05mm的壳体壁厚就能够使熔体充分填充型腔[11]。图4为优化之后的结果。

图4 优化之后的结果

通过图4表示,优化之前的手机壳体充填时间为1.637s,优化之后的手机壳体充填实践为1.608s,此结果表示壳体较薄,对熔体流通造成了影响,对型腔的充填是非常不利的。流动前沿的温度属于熔料在到达每个节点时候的瞬时温度,流动前沿的温度变化要在2℃-5℃之间。如果其温度变化较大,那么就表示注塑的时间较短,还表示此区域出现了滞留,这个区域中就会出现表面短射和缺陷的问题。通过优化之前和优化之后的模拟填充表示,在优化之前的流动前沿温度具有较差的差别,其温度为10℃,这和中间充填不足的模拟结果相同。优化之后的流动前沿温度分布较为均匀,流动前沿温度的差别较小,温差一般都在4℃之间,并且料流前锋温度的充填区域温度较高,所以这个区域就不会出现充填不足和短射的问题。

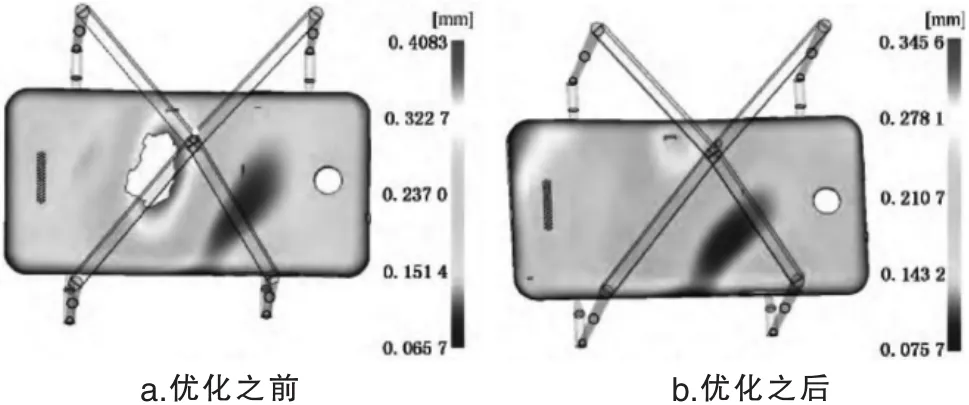

图5为模拟分析过程中优化之前和后壳体翘曲的变形对比,塑料翘曲变形主要是因为收缩、冷却和分子取向导致的,对优化之前和优化之后的模拟结果进行对比表示,在对壳体厚度增加之后,壳体翘曲变形也有了明显的减少。通过此种现象表示,因为壳体局部较薄,所以就使壁厚的变化较大,从而导致出现收缩不均匀的现象,增加壳体壁较薄的地方,就能够有效降低翘曲变形的值。

图5 模拟分析过程中优化之前和后壳体翘曲的变形对比

为了对优化模拟分析结果的正确性进行验证,根据分析结果表示,剪掉壳体壁较薄的型腔,并且使用PC+ABS材料进行塑件注塑,试模之后得到实物图,详见图6,通过图6可以看出来,塑件充填较好,外观的质量满足设计的需求。通过检查表示,塑件尺寸能够满足设计的需求[13]。

图6 试模塑件的实物图

5.结束语

利用Moldflow对手机外壳型腔充填进行了分析,并且发现了其中的不足原因,主要是因为壳体型腔充填不足导致。之后增加壳体中间壁较薄的厚度,通过分析表示缺陷消失,通过试模表示,产品质量及外观满足设计的需求。手机壳从新模的开发设计、制造模具、试模及塑件的批量生产到最后的二次处理加工都是相同的,所以就要保证模具结构设计的可靠性及设计技术的先进性,从而有效提高手机壳的制造质量。