基于渗透二项式定律的多层织物多孔介质建模研究

2018-11-08代文杰杨恩惠苏晓培

代文杰, 杨恩惠, 苏晓培, 初 曦, 王 宁, 邱 华

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

衣服需要一定保暖性和透气性,并且进行洗涤和干燥时需要考虑织物与水和空气之间的能量传递,另外在气体的冲击下会发生变形,所以需要对织物进行流体分析,流体分析的基础是模型,在以往的研究中也提到了很多方法。

马崇启等[1]提出将一个组织循环内的纱线分为两段并用三次贝塞尔曲线进行拟合的方法,得到纱线的轴心曲线,最后对横截面进行扫描操作得到纱线和织物模型。这种方法得出了纱线在织物内部的弯曲形式,在纱线和织物建模中具有一定的意义,但需要复杂的数学推理,特征点的选取对模型的影响也较大,如若选取不当会产生误差。燕春云等[2]、王旭[3]通过三维软件进行建模,UG可以通过组织层数、经纱列数、纬纱列数、接结纱根数和接结方式等五个主要参数构造出多层织物模型。3D-Max软件具有较好的渲染功能,主要通过布尔矩阵表示织物的经纬交织规律;通过列向量和行向量表示经浮点和纬浮点。利用三维的建模软件可以很好地构造出织物的三维模型的外观结构,但是无法反映纱线和织物的多孔特征。于海燕[4]将织物看做非线性柔性材料,将织物简化为颗粒通过一定的方式连接起来形成织物模型,该模型可以很好地解决衣服的变形问题,但不能进行模拟分析得到气流的流动特征。

由于织物内部孔隙数量多且尺度小、分布随机,所以通过以上方法虽然可以得到纱线和织物模型,但是很难反映出织物多孔性的特征。多孔介质模型主要由骨架和大量密集成群的微小空隙构成,空隙可能相互连通,也可能部分连通,具有多孔性的特点,符合织物内多孔性的特征[5-8]。

多孔介质的数学模型表示多孔介质材料与流动空气之间的函数关系,所以本文对织物内气流的流速和压降进行线性拟合得到拟合函数,利用得到的函数关系与多孔介质数学模型之间的关系,得到多孔介质模型参数。通过对织物模型进行流体计算得到模拟压降值与实测值比较,这种方法不但简单方便,而且模型更加符合织物多孔性的特征,此外利用得到的多孔介质模型可用有限元分析,便于研究织物的热湿传递等性能[9-10]。

1 透气性测试和结果处理

1.1 织物的规格

试验样品为平纹丝织物(表1),丝织物具有良好的光泽性,平纹织物具有织造简单,生产效率高,便于生产的优点;丝织物与皮肤有着良好的触感,轻盈滑爽,弹性好,特别适合做贴身服装,适合儿童娇嫩的皮肤,具有吸湿透气的特点,所以研究丝织物的透气和导湿,可以更好地开发和设计丝织物。

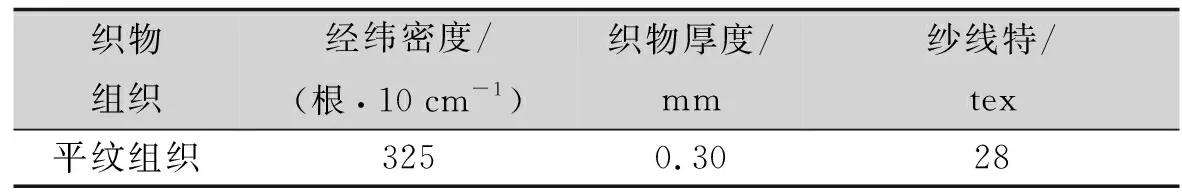

表1 织物规格参数Tab.1 The specification parameters of fabric

1.2 测试结果和处理

织物的透气性表示在一定的压差下,空气通过织物后气流速度的大小。实验结果会受到环境影响,所以采用标准大气条件下(温度25 ℃,湿度60%),压降表示压差在单位长度上的变化值。

(1)

式中:P表示织物的压降,Pa/m; ΔP表示织物两侧的压差,Pa;h表示织物的厚度,m;n表示织物的层数。

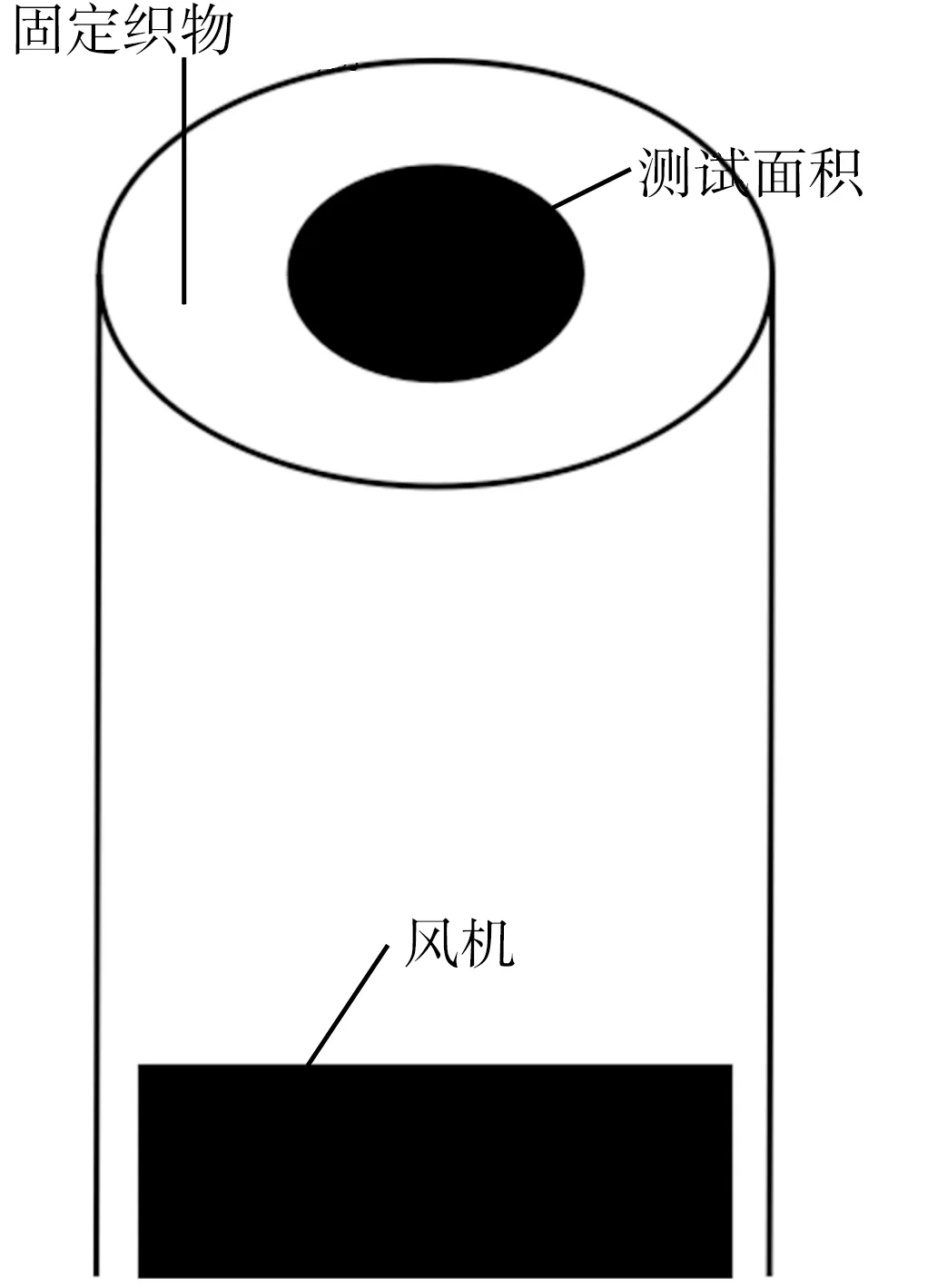

织物的透气性测试主要利用YG(B)461-E透气性测试仪并根据GB/T 5453—1997《纺织品 织物透气性的测定》标准,采用如图1所示的实验装置进行透气性测试。测试装置主要包括:加持织物部分、测试圆环、风机。织物进行测试时,风机通过离心机使仪器内部形成负压,织物两边形成一定的压差,通过流量计得到气流的速度。

图1 织物透气性测试装置Fig.1 Testing device of fabric permeability

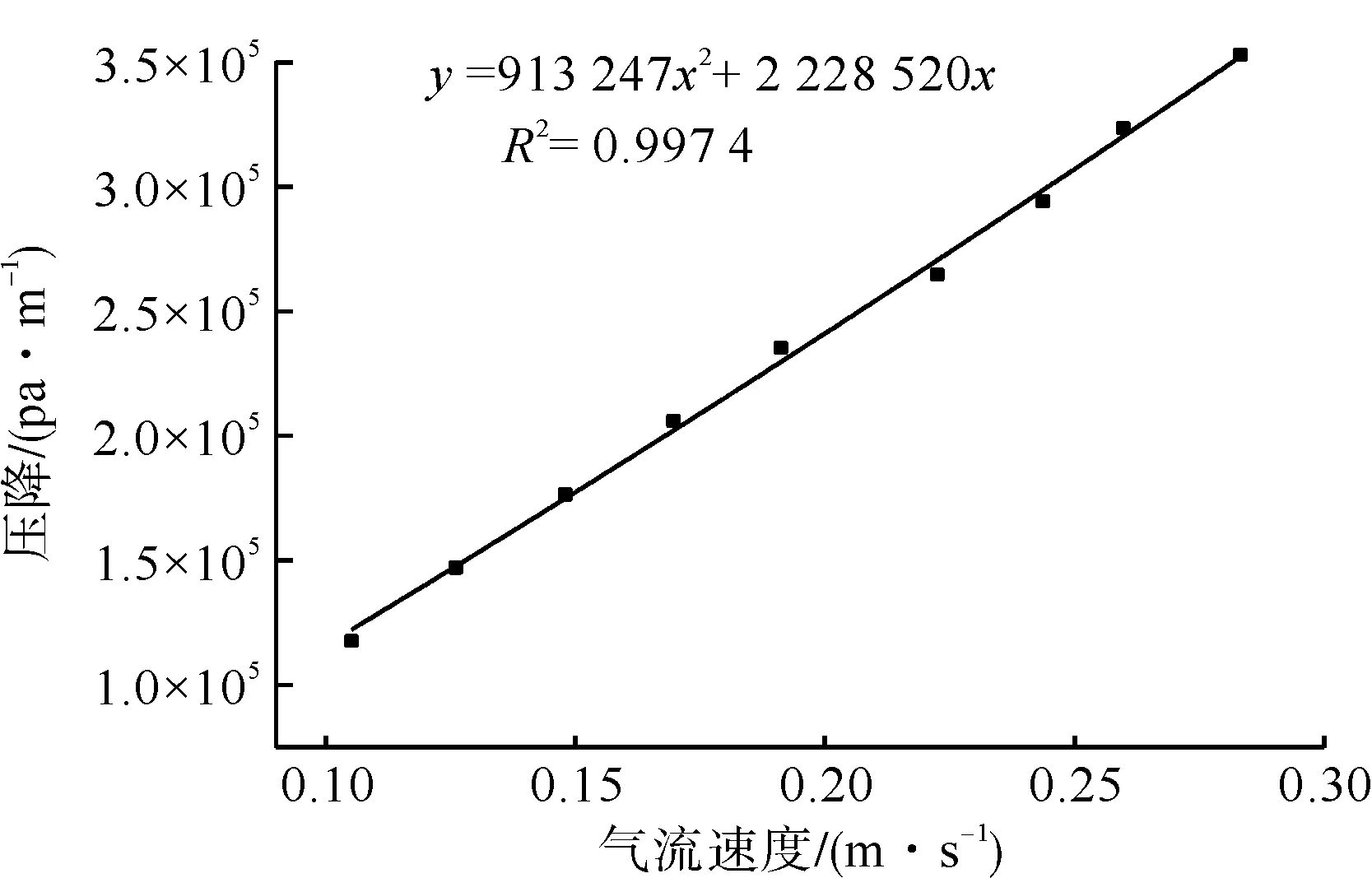

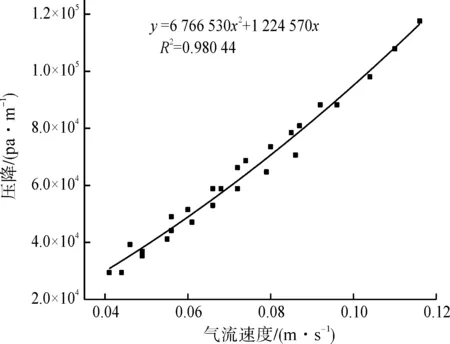

标准规定服用织物采用100 Pa,产业用纺织品200 Pa的压差,但是为了保证研究的适用性和实验可行性,所以实验采用压差为25 Pa、50 Pa……300 Pa,织物主要由大量的纤维构成,气流通过织物的速度较小。根据气体在织物内部的运动,需要对织物透气性和压降进行二次函数拟合,得到拟合函数如图2所示,显示气流速度与压降之间呈正相关。

图2 单层织物压降与气流速度拟合关系Fig.2 Fitting relationship between pressure drop and airflow velocity of single layer fabric

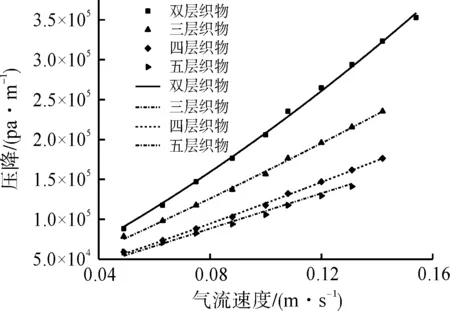

随着织物厚度增加,气流受到摩擦作用增加,气流速度减小。由于各层织物之间的相对位置不同,当织物层数较小时,层数对气流速度和压降之间的关系影响较大;当织物层数较大时,层数对气流速度和压降之间关系影响减小。如当织物厚度大于三层,函数关系趋于一致,如图3所示。所以本文通过对3~5层织物的气流速度和压降进行拟合分析,得到二次拟合函数:y=6.67×106x2+1.22×106x,R2=0.980 44,拟合效果较好,如图4所示。

图3 织物压降与气流速度拟合关系Fig.3 Fitting relationship between pressure drop and airflow velocity of fabric

图4 3~5层织物透气性与压降拟合关系Fig.4 Fitting relationship between air permeability and pressure drop of 3 to 5 layers of fabric

2 多孔介质模拟

2.1 多孔介质模型

多孔介质具有一定的渗透性,主要包括随机排列的固体骨架,骨架会阻碍气体或者液体的流动,并且会与液体和气体进行能量交换[11-13]。流体在模型内部按照动量守恒和能量守恒,以及质量守恒等物理方程进行迭代计算[14]。

2.2 多孔介质内气体的流动特征

当气体流速较低时,流体质点作彼此平行且不互相混杂的层流运动;当流速逐渐增大到一定值时,流体的运动便成为流体质点互相混杂的紊流运动[15]。

(2)

式中:Rek表示雷诺系数;υk表示气体的流动速度,m/s;d表示管径,m;μ表示气体的黏度。

雷诺系数是一个比例常数,不随孔隙和流体物理性质而变化。当雷诺系数<2 000时,流体的流态为层流;雷诺系数>2 000时,流体的流态为紊流。当气体的流动速度较低时,气体的流动形式主要为层流遵循达西定律。

(3)

当气流速度和雷诺系数稍大时,气流运动除遵守达西定律外还应该考虑到惯性矩损失,如式(4)—(6)[16]所示:

(4)

(5)

(6)

式中:C2为惯性矩阻力系数;A表示线性阻力系数;B表示平方阻力系数。

根据式(4)得出,气体分子在多孔介质中主要受到局部阻力和沿程阻力,气流在多孔介质内运动速度与压降之间符合二次函数关系如式(9)。

2.3 多孔介质参数

2.3.1 多孔介质孔隙率

多孔介质主要由固体骨架和孔隙组成,模型内孔隙体积对多孔介质影响较大,所以多孔介质设置时应该注意模型的孔隙率。孔隙率表示孔隙的体积与多孔介质总体积的比值,如下式所示:

(7)

式中:P表示孔隙率,%;V表示多孔介质的体积,m3;V1表示骨架的体积,m3。

由于织物结构复杂,织物的体积难以计算,所以利用重量之间的比值得到织物的孔隙率,如下式所示:

(8)

式中:Pm表示质量孔隙率,%;m表示单平方米纤维自然堆积质量,g;m1表示织物的平方米克重,g。

2.3.2 多孔介质的阻力系数

多孔介质主要研究多孔介质材料与气体之间的函数关系,如下式所示:

J=AV+BV2

(9)

式中:J表示压降,Pa/m;V气流速度速度,m/s;A、B表示常数。

根据多层织物压降与气流速度之间的二次拟合函数关系,得到多孔介质的阻力系数。

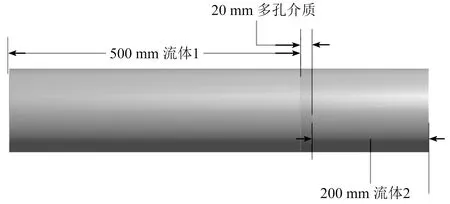

2.4 构建多孔介质模型

为了得到准确的模拟结果,要保证气体进入织物前要达到稳定状态,所以气体必须要运动一段距离(采用500 mm)达到稳定,这个距离称作水力直径(水力直径一般为实验模型直径的4倍)。气体作为一种特殊的介质,分子之间的距离大并且不存在剪切应力,如果受到外力会产生形变。气体在织物内部运动时,气体受到纱线阻碍后运动方向和大小会发生改变,其运动比较复杂。并且在流体域和多孔介质域之间存在交接面,气体从流体进入多孔介质域时,气体的运动会发生剧烈变化[9]。为了使织物在多孔介质内的运动达到稳定,必须适当延长多孔介质的厚度(采用20 mm)增加气体运动的时间,所以采用如图5所示实验模型。

图5 多孔介质模型Fig.5 The porous media model

多孔介质模型包括三个部分:进口:首先构建流体域;然后气体进入多孔介质;为了得到的稳定的数据,气体通过多孔介质后必须达到稳定(采用200 mm)。

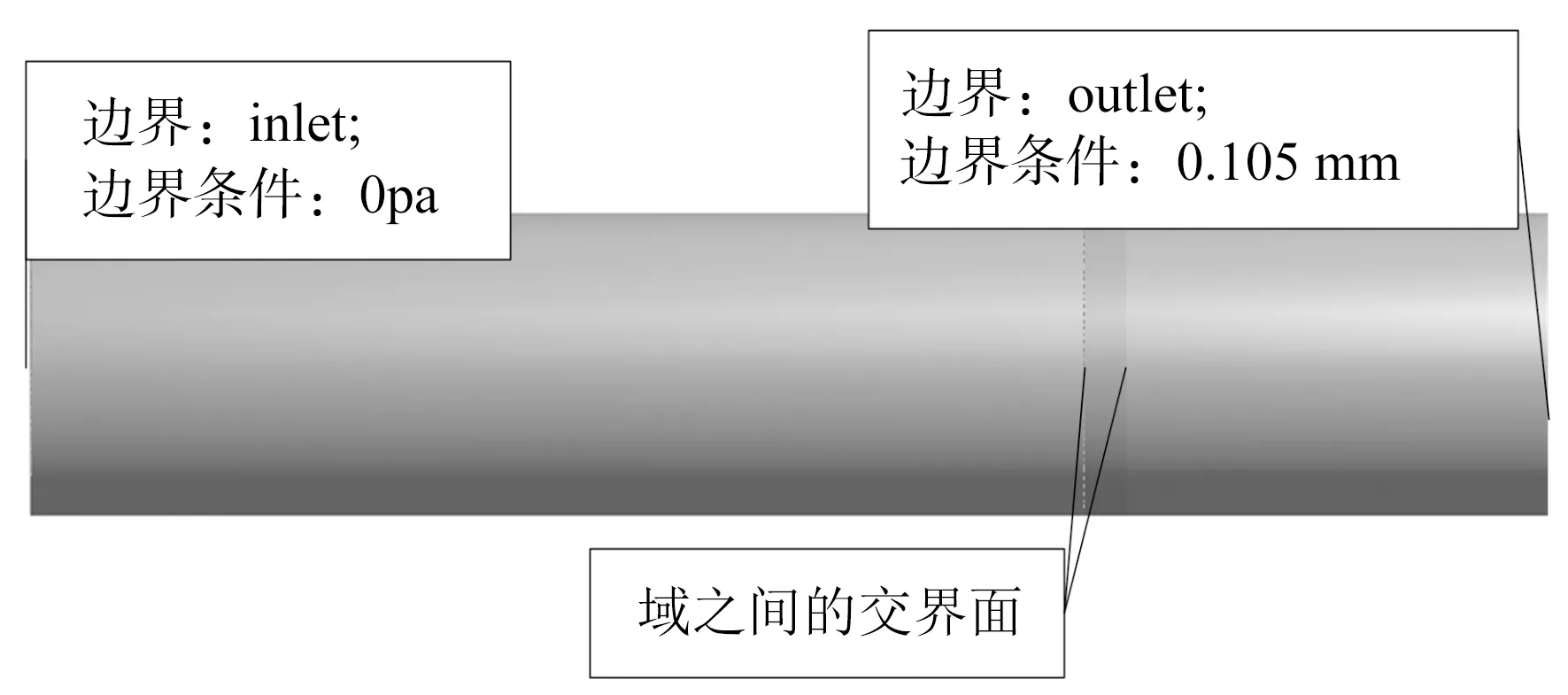

2.5 边界条件设置

模型的主要条件包括壁面边界条件、进口边界条件、出口边界条件,由于此模型需要设置不同的域,所以在不同的域之间必须存在交界面,保证数据可以在不同的域之间进行传递,具体的边界条件设置如图6所示。

图6 多孔介质边界条件Fig.6 Boundary conditions of porous media

3 模拟结果和分析

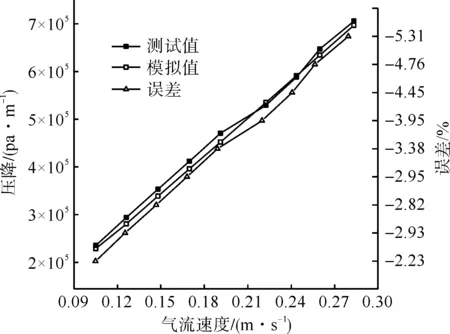

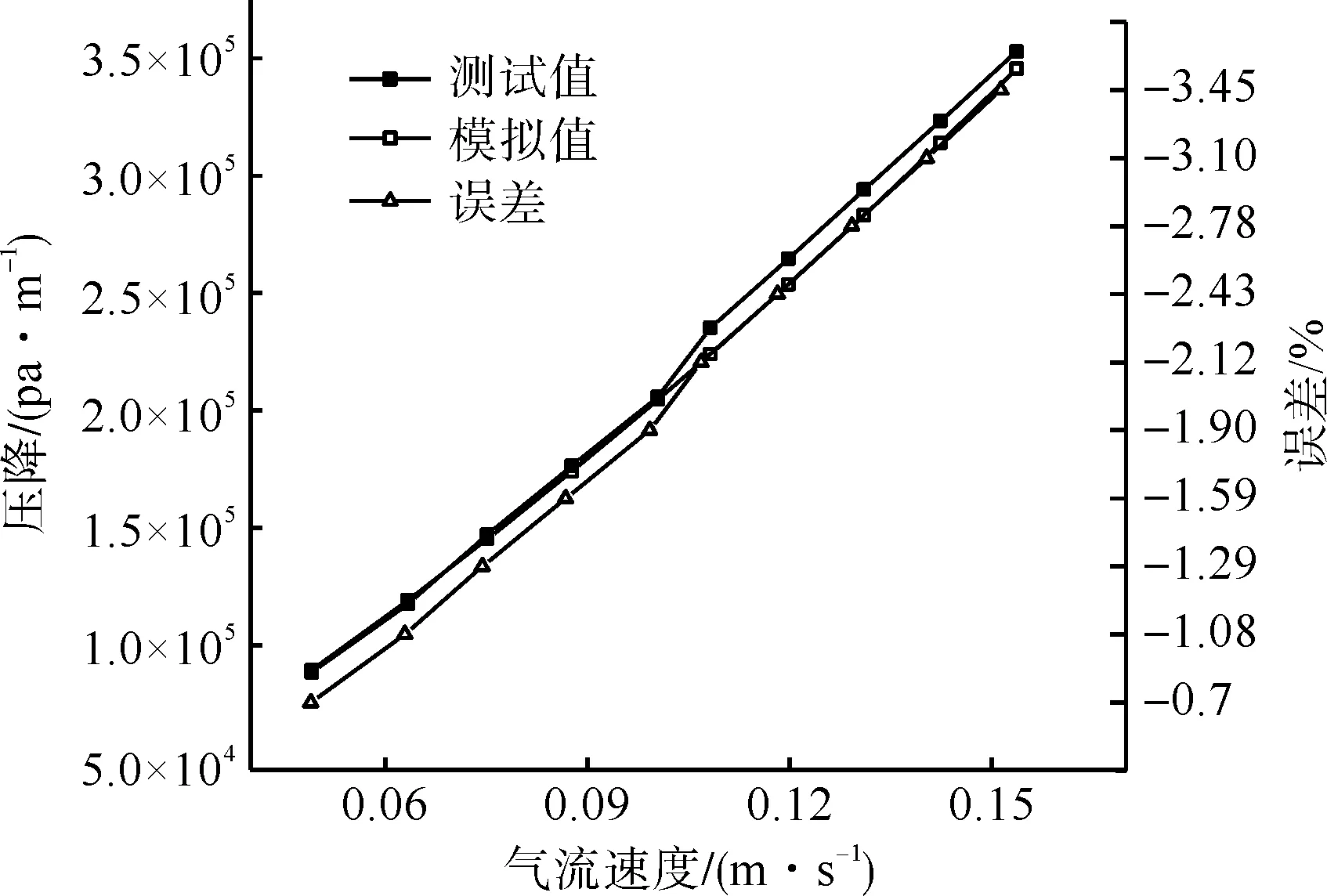

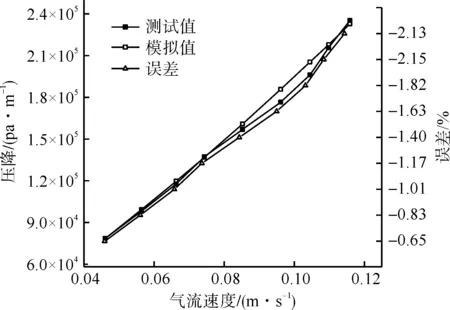

多孔介质是否可以作为织物模型,需利用多孔介质进行仿真模拟计算,采集多孔介质出口压力和入口压力之间的压差,将模拟得到的压降值与测试值进行比较。由于当织物的厚度大于三层后拟合函数基本一致,所以通过模拟了1~3层织物的测试值与模拟值之间的误差,可以验证多孔介质是否可以用于织物模拟,如图7—图9所示。

图7 单层织物模拟值与测试值Fig.7 Simulation and test values of single-layer fabric

图8 双层织物模拟值与测试值Fig.8 Simulation and test values of double-layer fabric

图9 三层织物模拟值与测试值Fig.9 Simulation and test values of three-layer fabric

以上的数据分别模拟1~3层织物,得到模拟值与实际测试值之间的误差小于6%,得出多孔介质模型可以用于1和2层织物的模拟计算,由于3层以上的织物具有相同的拟合函数,所以多孔介质模型也适用于多层织物。

4 结 论

为了构建符合织物特征的模型,首先对织物进行透气性测试;得到压降和气流速度之间的函数关系;然后通过拟合多层织物的压降和气流速度之间的拟合关系得到拟合函数;最后验证拟合关系是否适用于多层织物,并利用多孔介质的数学模型与拟合函数的关系,构建符合织物的多孔介质模型,并对模型进行流体计算比较模拟值与测试值之间的误差。结果表明:织物厚度大于两层后,得到了拟合函数:y=6.67×106x2+1.22×106x(x表示气流的流动速度,m/s;y表示织物两侧的压降,Pa/m)。当织物厚度6~7层时,函数值与实际测试值的误差小于7%,所以修正函数可以表示多层织物与气流之间的关系;模拟值和测试值之间的误差小于6%,所以利用织物压降与透气性的拟合函数构建多孔介质模型可以反映织物特征,并可以用于流体模拟计算,为进一步研究织物的导热和导湿及多种流体在织物内部流动打下基础。