工业平缝机噪声源定位与低噪声结构设计

2018-10-23黄彩霞杨振东

黄彩霞,杨振东,曹 申,龚 寄

(1.湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082;2.湖南涉外经济学院 机械工程学院,长沙 410205)

工业平缝机是制衣厂的主要缝制设备,随着平缝机转速的增加和生产规模的提高,大量同时工作的机器所带来的噪声以及振动对操作员的工作效率和健康带来极大的影响[1–2],而且噪声干扰容易导致安全事故的发生,因此有必要对平缝机的振动与噪声控制问题开展研究,而准确识别振动与噪声源是有效解决问题的关键,也一直是振动与噪声控制研究人员的研究重点[3–4]。

在噪声源识别方面,如袁旻忞等[5]利用工况传递路径分析方法,开展了高速列车车厢内噪声源的定位研究。郝鹏等[3]针对车辆加速行驶过程中噪声源随车运动、位置和速度实时动态变化的特性,提出一种新的运动声源的时域传递路径识别方法。齐全等[6]应用OTPA方法对某型液压挖掘机的驾驶室耳旁结构噪声进行噪声传递路径进行分析,获得需要改进减振器减振性能的频率点。

聂永发等[7]针对噪声源识别中存在的识别精度不高、分辨率受限、对测量条件要求高等问题,提出了基于源强声辐射模态的噪声源识别方法。目前很多噪声源定位方法要不没有考虑振动源之间的耦合特性,要不对实验条件要求较高,实验成本高,限制了其工程应用。

在进行噪声源识别过程中,如果噪声源之间不相干,则通过常相干函数的计算就可以确定主要声源。但对于噪声源之间存在相干性的情况,常相干分析方法就无法准确识别出噪声源[8]。偏相干分析理论是在原常相干分析理论基础上发展而来,通过将信号与其他信号相干的部分剔除,计算残余信号对输出的影响来对噪声源进行分析。如吴旭东等[9]利用偏相干方法对燃料电池车进行噪声识别,得出了车内主要噪声源在不同频段的贡献量以及相互之间的影响程度。Fan等[10]针对高速列车车厢内的噪声控制问题,利用常相干分析和偏相干分析方法辨识车厢内的主要噪声源为地板辐射的结构噪声。

由于偏相干分析中需要剔除其他信号的影响,则首先需确定有影响的信号,即进行信号遗漏检测,此步骤对于保证结论正确性的至关重要。注意到,当前研究要不在分析方法完备性方面存在缺陷,要不分析结果有效性有待实验验证。

本文提出了一种简单的低成本实验方法,结合时域分析和频域分析开展噪声源识别研究,并通过实验验证分析结果的正确性。首先通过工业平缝机振动与噪声实验获得测试点的振动加速度和噪声声压信号;在时域中,对比分析不同转速下的振动加速度和噪声声压的有效值,初步判断机架共振是噪声峰值的直接原因;在频域中,首先通过振动加速度和噪声声压信号的重相干分析,确保振动加速信号能准确解释噪声声压信号。进而通过振动加速度和噪声声压信号的偏相干分析,确定机架Z方向的振动为噪声产生的主要原因,机架应作为平缝机低噪声结构设计对象。

最后开展了机架低噪声结构设计,实验结果证明改进的机架能降低平缝机的运行噪声,验证了本文提出的噪声源识别方法有效。

1 振动与噪声测试实验

为了获得平缝机工作时候的振动和噪声信号,首先进行振动与噪声测试实验。实验环境为较大空间的室内,近似为半消音室。噪声测试场地的环境噪声低于最低工作噪声10 dB以上,符合国家标准[11]的规定。声级计选用杭州爱华仪器有限公司生产的AWA6270+AB型声级计。测量平缝机加速度的传感器选用美国PCB生产的333B30型加速度传感器,其频率响应范围、相对灵敏度、质量等参数符合国家标准[12]的相关规定。声级计的安装位置符合标准[11]的相关规定,其端面轴线对准针板孔与针板平面成45度夹角,通过针杆中心平面且垂直于主轴轴线。噪声声压为相对声压,单位为Pa,由实时声压信号输出接口提供。

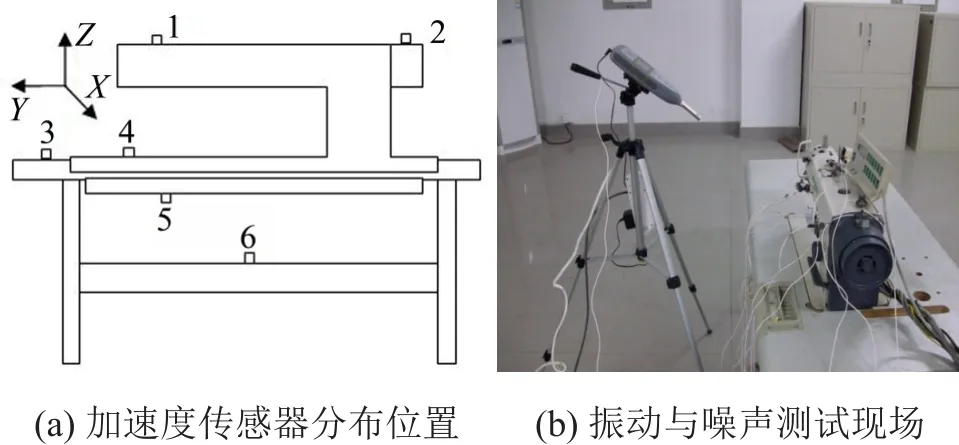

6个振动测试点分布位置如下:测试点1位于平缝机机头靠近针杆处;测试点2和3分别布置在驱动电机罩上端和台板左侧;测试点4安装在针板的安装孔处;测试点5和6分别布置在润滑油盘和机架横梁处。在实验之前,通过建立如图1所示的平缝机动力学模型,进行动力学仿真分析发现沿平缝机电机轴的Y方向振动较小。

图1 平缝机动力学模型

因此,每个测试点分别只测试X和Z两个方向的振动加速度,忽略Y方向的振动。为了获得较高的信号同步性,振动与噪声信号采集选用NI的PXI-8105e嵌入式控制器和动态采集卡PXI-4472,采样频率为10 kHz。考虑到平缝机结构振动所产生的结构噪声以中低频为主,信号的低通截止滤波频率为1 000 Hz。测试传感器安装位置,以及振动与噪声的测试现场如图2所示。

图2 平缝机噪声与振动测试实验

振动与噪声测试过程中,通过调整加速踏板电位器输出端的电压来控制驱动电机的转速。当控制电压由2.72 V升至3.83 V时,电机转速由200 r/min升至最大转速4 000 r/min。共采集34个不同电机转速工况下的振动与噪声信号,且每个工况的信号采集时间为5秒钟。

2 振动与噪声信号的时域分析

在信号采集过程中,由于放大器温漂、传感器频率特性不稳定性,以及噪声干扰等因素,采集的信号数据往往会偏离基线,这种信号的趋势项会影响信号的正确性。本文采用多项式最小二乘法对采集的加速度和噪声信号进行消除趋势项处理,其过程可描述如下:

(1)定义为测试信号xk的拟合值,则其多项式形式可表示为

式中:k=1,2,…,n为采集信号的序号,m为多项式的阶次;

(2)待定系数aj(j=0,1,…,m)通过最小二乘法求解下式而获得

(3)确定拟合值x̂k的多项式系数后,根据需要确定消去多项式的阶次。测试信号减去该阶次的多项式拟合值后就消除了其中的趋势项,表示为

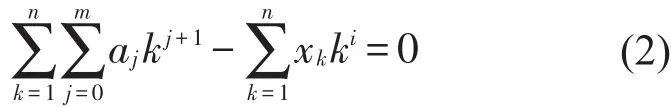

图3(a)-图3(b)分别为6个测试点X和Z两个方向的加速度均方根值。

图3 不同转速下的振动加速度有效值

由图可知,随着电机转速的增加,两个方向的加速度均方根值总体上呈上升趋势。值得注意的是,测试点6的X方向加速度有效值在转速为2 748 r/min时有明显的峰值,同时在4 000 r/min时出现了急速上升的趋势。由于测试平缝机的电机控制器限制电机的最高转速为4 000 r/min,虽然没有出现波峰的下降沿,但不妨碍预测4 000 r/min或略高于4 000 r/min的某个转速为振动加速度的第2波峰。为了便于分析及说明,在此假设第2波峰对应的转速为4 000 r/min。因此可初步判断机架分别在转速为2 748 r/min和4 000 r/min时发生共振。

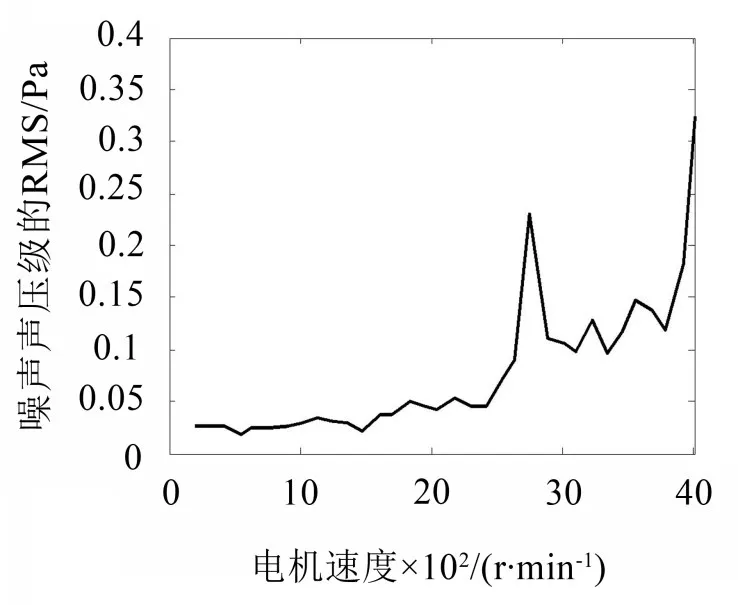

不同电机转速下的噪声声压均方根值如图4所示。

从图中可看出噪声随着电机转速的增加而增加。另外,在电机转速为2 748 r/min时,噪声声压有效值出现第一个波峰,而当电机转速增加到4 000 r/min时,噪声声压均方根值急速上升。同理,在此假设4 000 r/min为噪声声压有效值第2个波峰对应的转速。

注意到机架X方向加速度均方根值的两个波峰对应的电机转速和噪声声压均方根值波峰对应的转速恰好相等,换算为旋转频率即为45.80 Hz和66.72 Hz。由此可判断平缝机机架的振动对噪声影响非常大,特别是机架发生共振可导致噪声迅速增加。由于除加速和减速这两种过度状态,在正常的缝制过程中平缝机操作人员一般都会将加速踏板踩至最大位移处,驱动电机在控制器的控制下保持于最大速度4 000 r/min处,再加上此转速噪声声压最大,因此后续分析中仅将转速为4 000 r/min作为研究工况。

图4 不同转速下的噪声声压

3 基于偏相干分析的噪声源定位

3.1 振动与噪声信号的重相干分析

如果将平缝机看成一个声振系统,振动加速度是这个系统的输入,而噪声声压即为这个系统的输出,前者亦称为解释变量,而后者为响应变量。就声振系统而言,在进行振动与噪声信号的偏相干分析之前,必须先检查是否有重要的振动加速度信号被遗漏,以免所分析的振动信号不能准确解释噪声信号。重相干函数常用于检测是否有重要的信号被遗漏,其定义如下[14]

式中:|· | 表示矩阵的行列式;Gyxx为 Hermitian 矩阵,定义为;Gxy为单边功率谱密度矩阵,Gyx和Gxy互为共轭复数。Gxy由式(6)计算;Gxx和Gyy为自功率谱密度矩阵。

式中:ω是归一化频率;Rxy(m)为互相干序列,定义为,其中y*为y的共轭复数,i为离散信号的采样点序号。

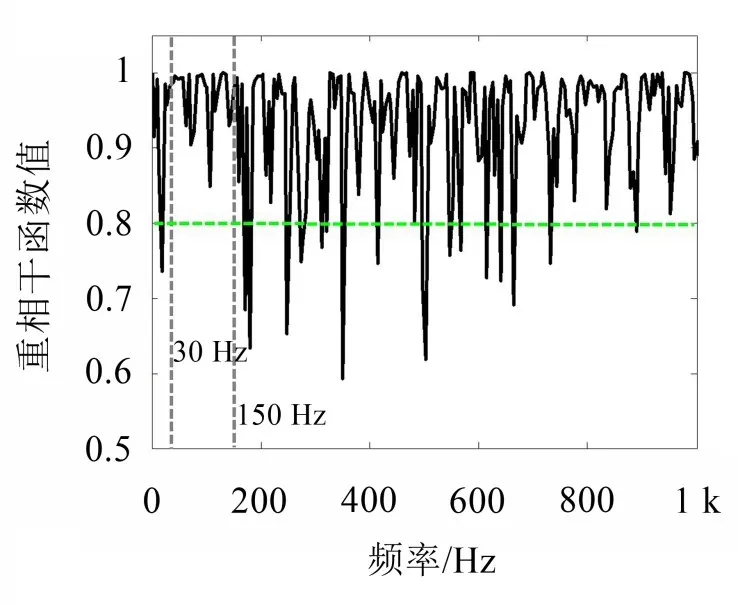

考虑到往复机构主要安装于机头中,以及机架的共振和润滑油盘面积较大且刚度较低,容易辐射噪声,初步确定关键振动源为测试点4、5和6的X、Z方向上的振动加速度。图5为速度为4 000 r/min时,以关键振动源为输入,噪声声压为输出的重相干函数值。

图5 振动与噪声信号的重相干函数值

由图5可知,在0~1 000 Hz范围内重相干函数值均超过0.5,说明输入中没有重要的振动源被遗漏[14]。由于针杆机构直接由电机驱动,而旋梭机构由电机经2倍升速齿轮驱动,因此当电机转速为4 000 r/min时,针杆上下运动产生的激励频率为66.7 Hz,旋梭机构产生的激励频率为133.4 Hz。注意到图5中,在30 Hz~150 Hz频段内,重相干函数值均超过8.0,进一步确保在分析频段内没有重要的振动源被遗漏符合工程判断标准。因此,6个振动加速度信号能很好地解释噪声声压,或者说这6个振动加速度信号与噪声声压信号关系密切,选择这6个振动加速度为声振系统的输入能准确解释系统的输出。

3.2 振动和噪声信号的偏相干分析

通过以上的分析,可确定测试点4、5、6的X和Z方向的振动加速度对噪声声压影响较大。但如果要准确确定这些测试点的哪个方向的加速度对噪声声压影响最大,就需要进行偏相干分析。偏相干系数是在对其他变量的影响进行控制的情况下,衡量多个变量中某两个变量之间的线性相关程度。振动和噪声信号之间的偏相干系数通过下式计算[14]

通过式(7)计算得到转速为4 000 r/min时,测试点4、5和6的X、Z方向上的振动与噪声信号的偏相干 系 数 为 :。由此可知,测试点6的Z方向振动与噪声呈现显著相关性,或者说降低机架Z方向的振动对减小平缝机运行噪声有重要意义。

4 机架低噪声结构设计

通过振动与噪声信号的时域分析可知,机架共振是平缝机噪声峰值的直接原因;在频域中,通过振动和噪声信号的偏相干分析可知,机架Z方向振动与平缝机噪声呈显著相关。因此,提高机架的刚度是降低平缝机噪声的关键。

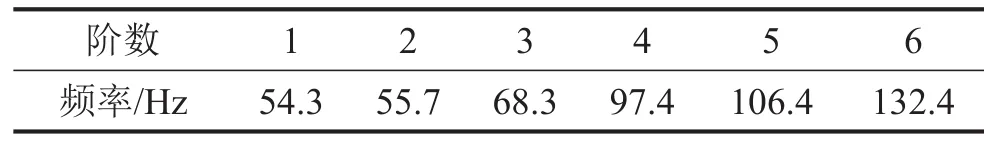

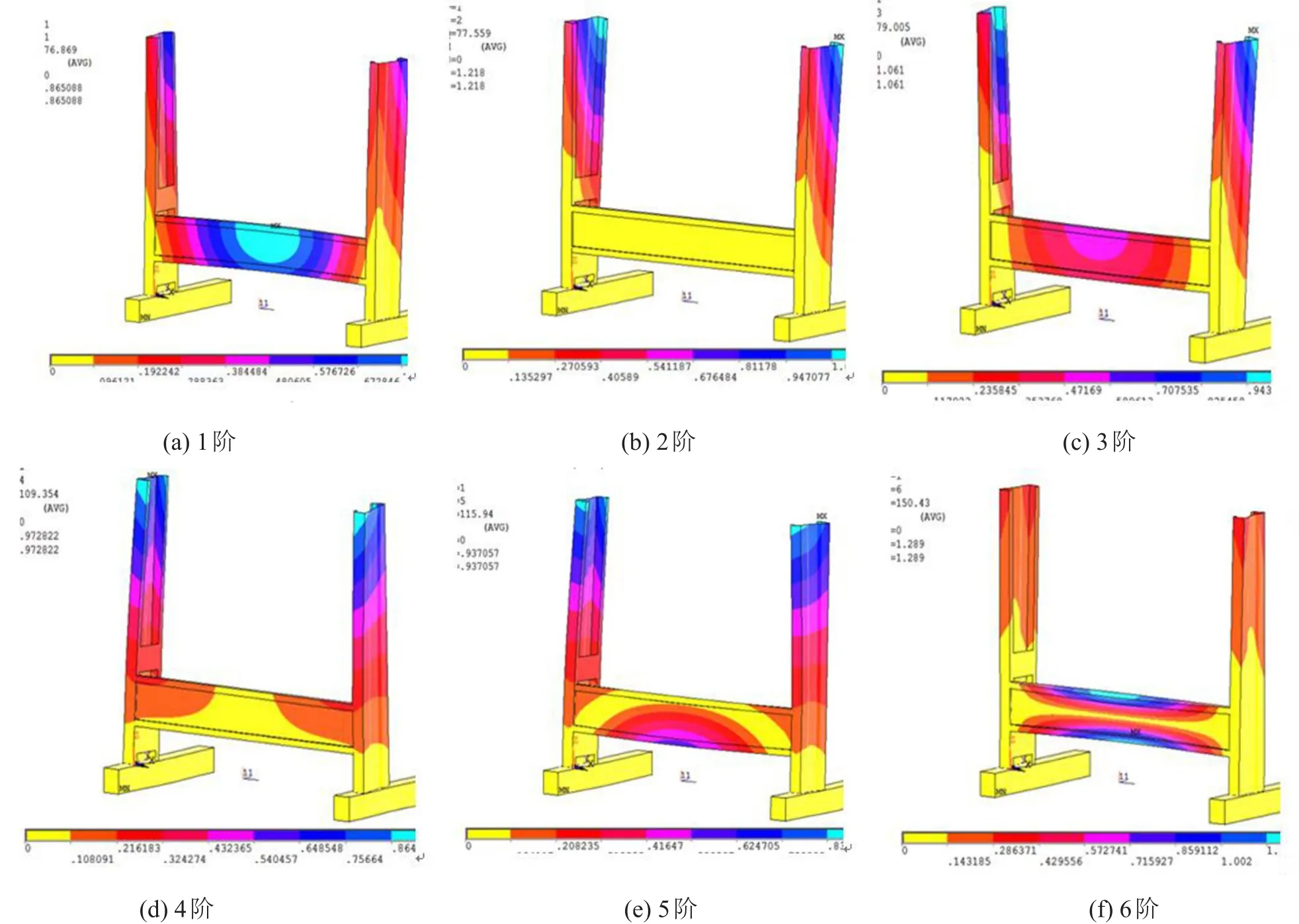

建立机架有限元模型后进行模态分析,前6阶振型如图6所示,固有频率如表1所示。

表1 前6阶固有频率

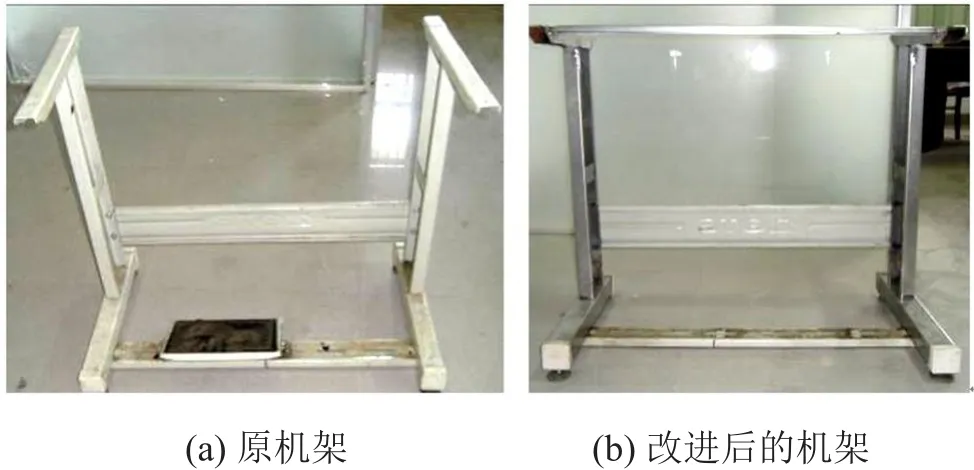

如前所述,针杆上下运动产生的激励频率为66.7 Hz,旋梭机构产生的激励频率为133.4 Hz。由表1可知,第3阶和第6阶的固有频率与上述两个激励频率6阶振型主要表现为两个垂直板上部的扭转变形,且第1阶振型反映出下部横板的上下弯曲位移也较大。由此可见,机架的横向稳定性较差,特别是第1阶模态对结构的振动贡献最大,因此有必要增强机架的横向刚度。为了减小两块竖板上部的扭转位移,在其上部之间安装一根横板,以便增强其横向稳定性。同时,通过增加板材厚度来调整固有频率,避免共振。图7为原机架和改进后的机架对比。采用改进后的机架进行如图2所示的噪声测试实验,测得的A计权声压级比改进前降低了1.2 dB,噪声改善明显,由此也证明了噪声源识别结果的有效性。

图6 机架模态振型

图7 机架改进前后对比

5 结语

开展了工业平缝机噪声源识别与低噪声结构设计,得到如下结论:

(1)对平缝机不同转速下的振动与噪声信号进行时域分析,机架在转速为2 748 r/min和4 000 r/min时产生共振现象,机架发生共振是导致噪声峰值的直接原因;

(2)由振动与噪声信号的偏相干分析结果,可知机架Z方向振动加速度信号与噪声声压信号显著相关;

(3)低噪声结构设计包括在机架竖板间端增加横板,提高其横向稳定。以及通过增加板材厚度,对机架固有频率进行调整。实验结果证明,改进的机架能明显减小工业平缝机的运行噪声,从而验证了本文提出方法的有效性。