基础振动下电磁换向阀换向灵敏性研究

2018-10-23张怀亮刘瑞春

李 卫,张怀亮,刘瑞春

(1.中南大学 机电工程学院,长沙 410083;2.中南大学 高性能复杂制造国家重点实验室,长沙 410083)

全断面隧道掘进机(Tunnel boring machine,TBM)是专用于硬岩隧道施工的技术密集型重大装备,在掘进过程中由于岩石破碎及自激振动等多种原因,使TBM长期工作在强振动环境中[1–3],其液压系统及元器件的动力学行为也将发生变化。电磁换向阀作为TBM液压系统中的重要元件,在振动干扰下,电磁换向阀的换向时间将受到影响。

换向时间作为换向阀换向灵敏性的指标得到了广泛的研究。候明亮等[4–5]应用状态变量模型对液控换向阀换向过程的动态特性进行了研究,分析了结构参数对换向性能的影响。李天伟等[6]对电磁换向阀的动力学特性进行了研究,分析了阻尼系数、弹簧刚度和电磁力对阀芯换向的影响。杨钢等[7]建立了高压大流量气动电磁换向阀的启闭过程动态方程,分析了主阀弹簧刚度对换向时间的影响。王佳兴等[8]研制了一种能在高压下快速换向的射流式换向阀,分析了阀的换向性能。Yang G等[9]分析了液压碎石器换向阀的换向特性。杨忠炯等[10–11]研究了振动环境下的电磁换向阀的动态特性,发现外界振动会引起阀芯的位移波动,影响阀的换向时间。其他研究主要集中于阀自身振动引起的阀的换向性能变化[12–13],而对于外界基础振动引起的电磁换向阀换向时间变化的研究鲜有报道。

刘瑞春等[14]已对基础振动下电磁换向阀压力流量特性进行了研究,本文在此基础上分析了不同进出口压差下基础振动参数和电磁阀结构参数对电磁换向阀换向时间的影响规律,为提高振动环境下电磁阀的换向灵敏性和电磁阀的选型提供参考。

1 电磁换向阀工作原理

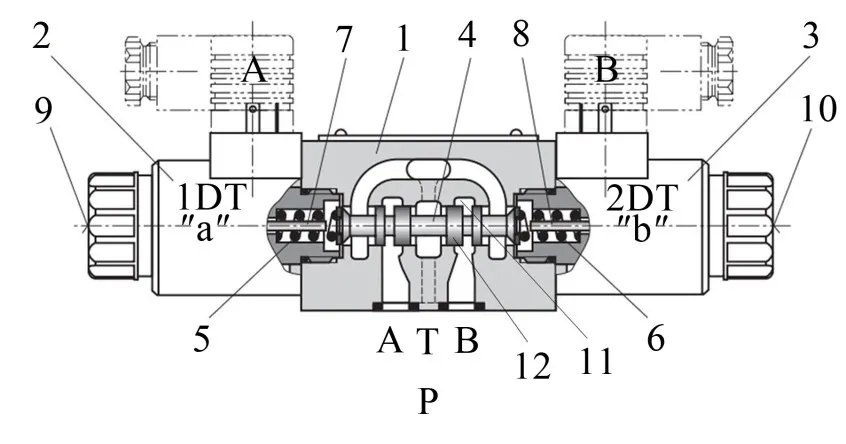

如图1所示,为三位四通电磁换向阀的结构原理图。

图1 滑阀式电磁换向阀结构原理图

当安装在阀体1两端的电磁铁2与3均不通电时,阀两端的对中弹簧5与6使阀芯4处于中间位置,阀芯4个台肩与沉割槽的遮盖关系,使P、A、B、T彼此之间均不连通。当电磁铁3通电时,电磁铁3中的线圈吸合衔铁,并通过推杆8,顶推阀芯4左移,压缩弹簧5,将阀芯推向左端,此时P与B沟通,A与T沟通。当电磁铁3断电时,依靠复位弹簧5的弹力,使阀芯4回复到“中位”,如果电磁铁3再次继续通电,则阀右位工作。当电磁铁2通电时,电磁铁2中的线圈吸合衔铁,并通过推杆7,顶推阀芯4右移,压缩弹簧6,将阀芯推向右端,此时P与A沟通,B与T沟通。当电磁铁2断电时,依靠复位弹簧6的弹力,使阀芯4回复到“中位”,如果电磁铁2再次继续通电,则阀左位工作。

2 数学模型的建立

考虑基础振动引起的瞬态液动力和电磁铁力变化对阀芯运动的影响,运用牛顿第二定律和受迫振动理论,建立主阀芯运动方程[14]。

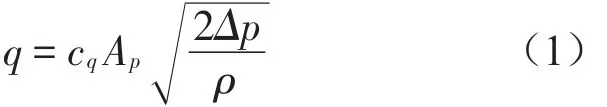

(1)流量方程

其中:Ap= πDx。

式中:cq为滑阀阀口流量系数;Ap为阀口过流面积;Δp为阀口压差;ρ为流体密度;x为阀口开度;D为阀套直径。

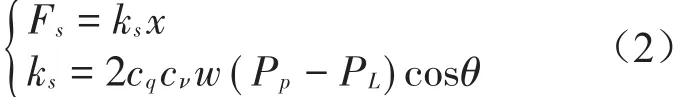

(2)稳态液动力方程

稳态液动力是指阀开口恒定时,因流经阀口的流体的速度大小及方向发生变化而产生的作用于阀芯上的力。假设流体为二维流动,无旋、无粘性且不可压缩,滑阀无径向间隙。

滑阀的稳态液动力方程为

式中:w为阀口的面积梯度(对于圆柱滑阀w=πD);cν为液流通过阀口的速度系数;cq为流量系数;θ为射流角;Pp为入流压力;PL为出流压力;ks为液动力刚度系数。

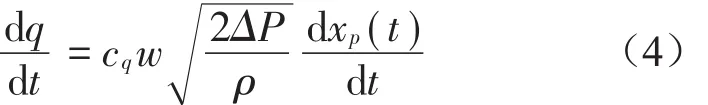

(3)瞬态液动力方程

瞬态液动力是阀芯在移动过程中,阀腔中的液流因加速或减速而作用在阀芯上的力,这个力只与阀芯移动速度有关,与阀口开度无关。基础振动会引起阀芯振动,所以基础振动作用下的滑阀瞬态液动力不可忽略。

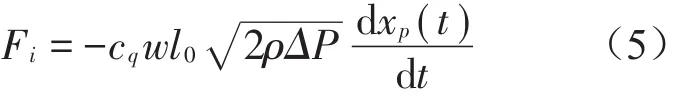

滑阀瞬态液动力的方程为

根据式(1)及式Ap=wxp(t),可知流量的变化率为

将式(4)代入式(3)中,得

由以上推导可得基础振动作用下滑阀瞬态液动力的方程为

式中:l0为阀腔长度;kl为阻尼系数;xp(t)为基础振动下基座位移。

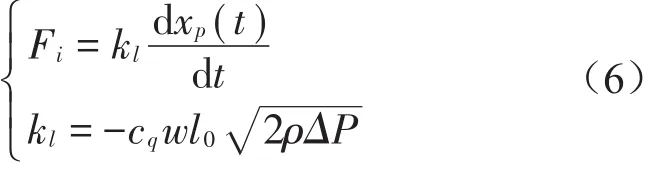

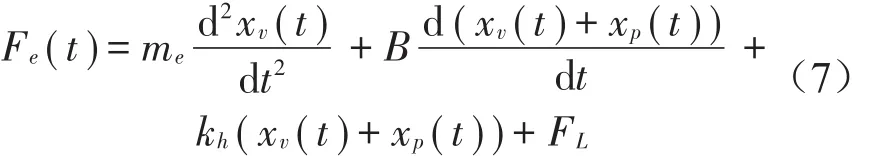

(4)主阀芯运动方程

根据牛顿第二定律可得衔铁的位移方程式

其中:Fe(t)=Kii(t)+Kxxv(t)

式中:me为衔铁质量;xv(t)为阀芯位移;B为衔铁运动过程中的阻尼系数;kh=k+Kx,其中k为弹簧刚度系数,Kx=(N2i(t))/(Rgl)为电磁铁的位移-力增益,其中N为线圈匝数,Rg为磁阻,l=x0-xv(t)-xp(t)为气隙长度,x0为初始气隙长度;FL为负载作用力;Fe(t)为电磁铁输出力;Ki为电磁铁的电流-力增益;i(t)为通过电磁铁线圈的电流。

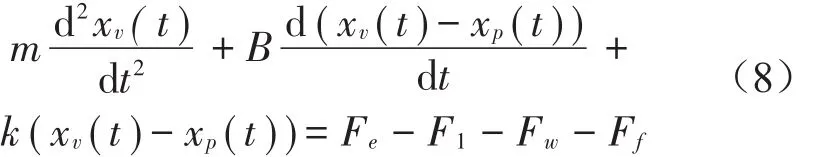

根据牛顿第二定律和受迫振动理论,结合式(2)、式(6)和式(7)可得阀芯的动力学模型

式中:m为阀芯的质量,B为阻尼系数,F1为弹簧预紧力,Fw=Fs+Fi为阀芯运动过程中的稳态和瞬态液动力之和,Ff阀芯运动过程中的摩擦力。

油脂在高温有氧的条件下会发生一系列化学反应,反应所生成的挥发性产物和非挥发性产物对油脂的风味和品质有着重要影响。油脂的品质,如酸值、过氧化值、脂肪酸组成以及抗氧化性都与其烘烤程度有着密切联系。本实验以猪油为对照,研究不同的烘焙温度和循环加热次数条件对黄油的理化特性及营养成分变化,为天然乳脂部分以及全部替代烘焙食品中的人造奶油、起酥油以及棕榈油提供理论依据。

3 仿真分析

3.1 仿真模型的建立

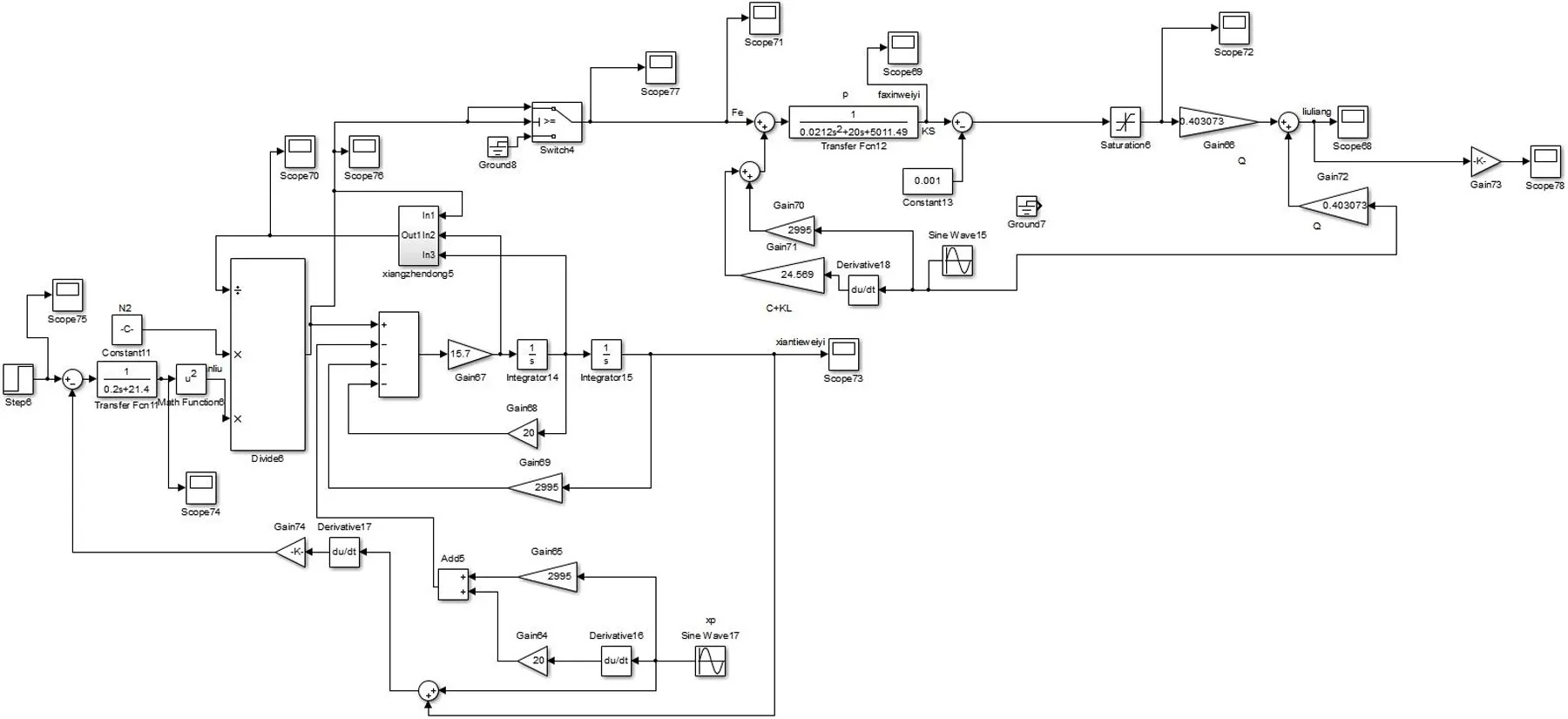

为分析基础振动参数和结构参数对电磁换向阀换向时间的影响规律,以DSG-02-3C4-D24-DL型电磁换向阀为例,根据式(1)-式(8),利用Simulink建立了如图2所示的电磁换向阀仿真模型。

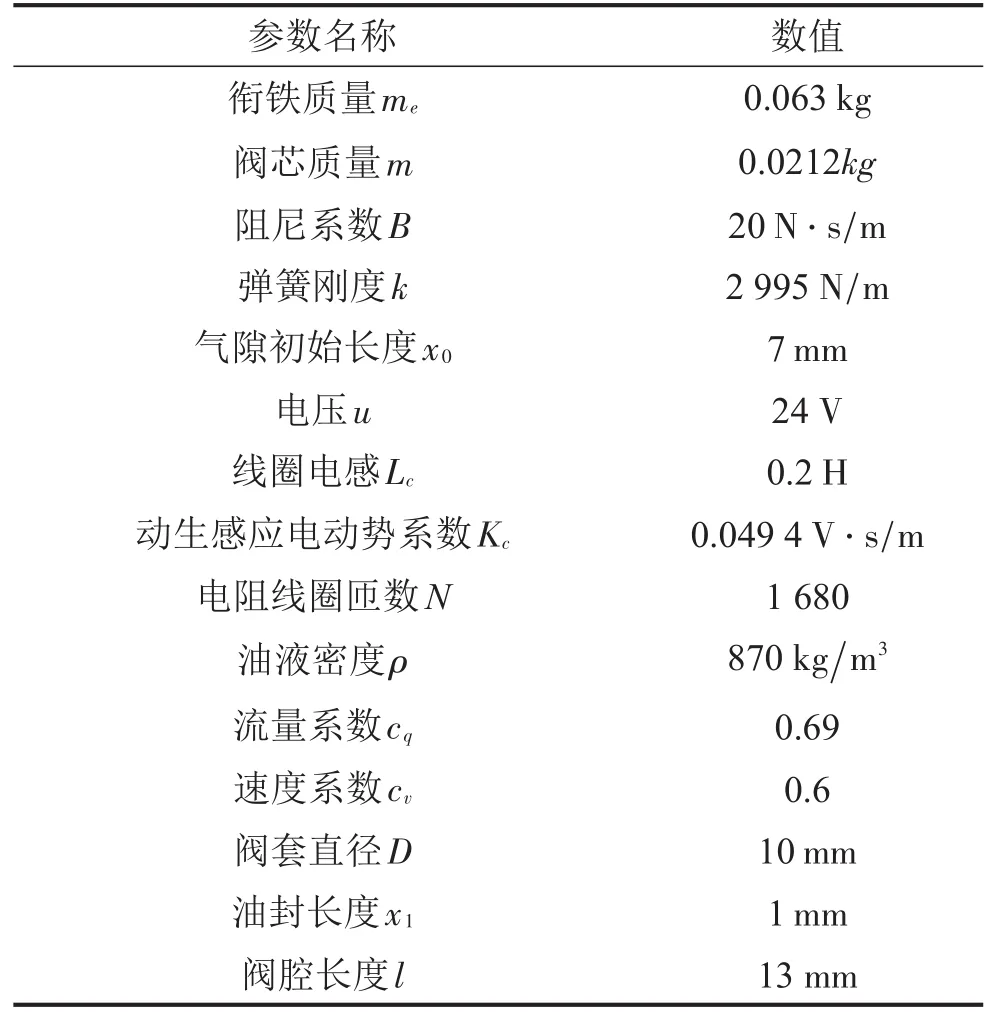

由于电磁阀换向时,阀口压力值会发生变化,因此可根据阀口压力随时间的仿真响应曲线得到电磁阀的换向时间。主要仿真参数如表1所示。根据从TBM施工现场获取的振动信号数据,设定仿真振动频率低于200 Hz、振动幅值在2 mm以内,振动方向与阀芯位移方向平行。

表1 电磁换向阀主要仿真参数

3.2 振动参数对换向时间的影响

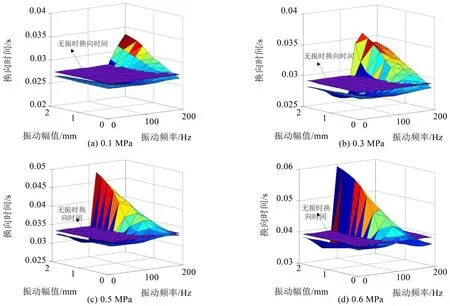

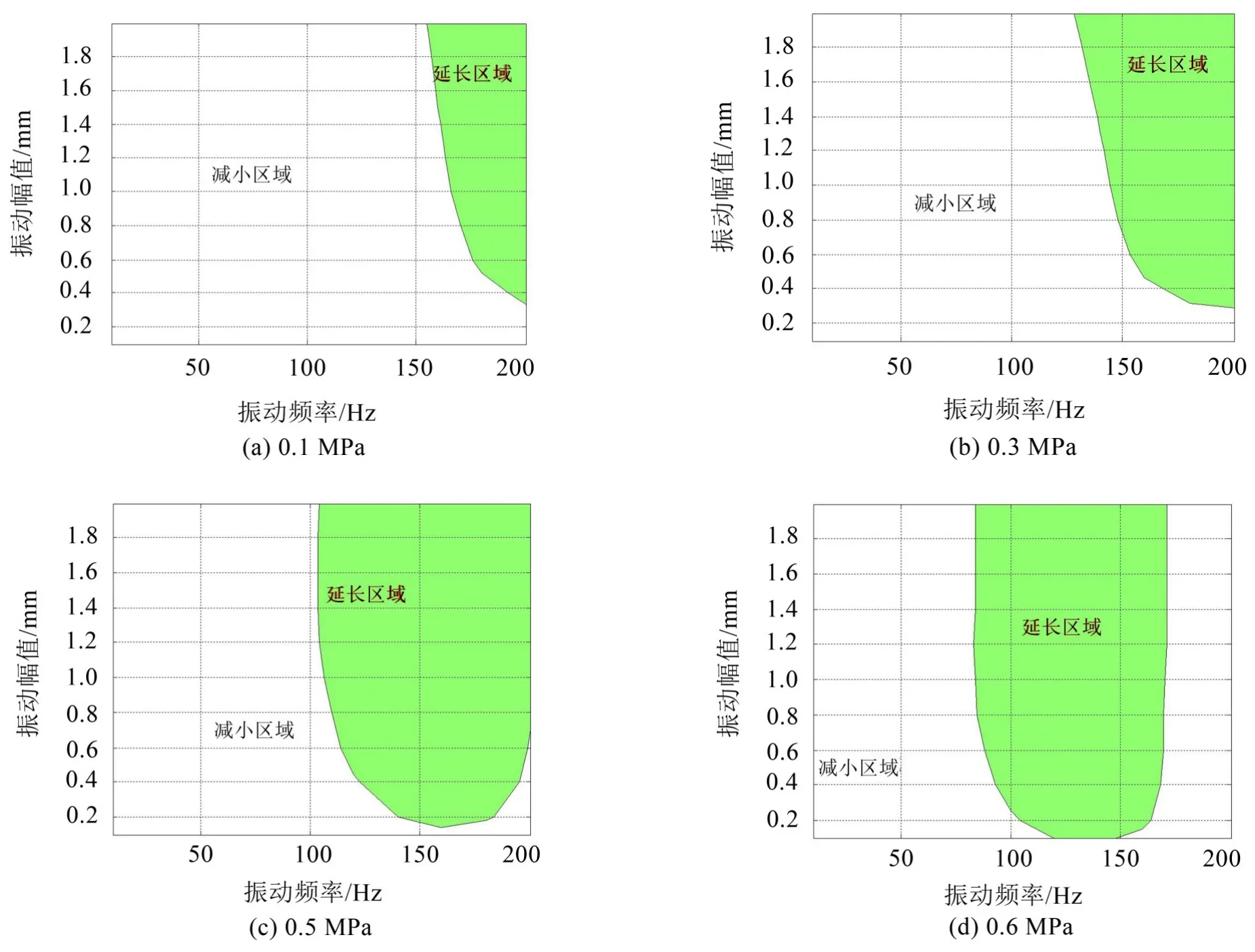

为研究不同压差条件下振动参数对换向时间的影响,仿真分析了压差分别为0.1 MPa、0.3 MPa、0.4 MPa、0.5 MPa、0.6 MPa,振动频率为 0~200 Hz,振动幅值为0~2 mm时,振动幅值和频率对换向时间的影响规律,并与无基础振动时对比,结果如图3所示。

图2 电磁换向阀仿真模型

由图3可知,当基础振动频率低于100 Hz时,换向时间随基础振动幅值的增大而缩短;当基础振动频率大于100 Hz时,换向时间随基础振动幅值的增大而延长。当压差为0.1 MPa时,电磁换向阀的换向时间随振动频率的增大先缩短后延长,且在120 Hz左右达到最小值;当压差为0.3 MPa和0.5 MPa时,在0~100 Hz内,电磁换向阀的换向时间随振动频率的增大而缩短,在100 Hz~150 Hz内,电磁换向阀的换向时间随振动频率的增大而延长,在150 Hz~200 Hz内,电磁换向阀的换向时间随振动频率的增大而缩短;当压差为0.6 MPa时,在0~85 Hz内,电磁换向阀的换向时间随振动频率的增大而缩短,在85 Hz~100 Hz内,电磁换向阀的换向时间随振动频率的增大而延长,在100 Hz~200 Hz内,电磁换向阀的换向时间随振动频率的增大而缩短。由此可知在基础振动作用下电磁换向阀的换向时间将不再稳定,而是随振频率和振动幅值的变化而变化。

图3 换向时间与振动参数关系图

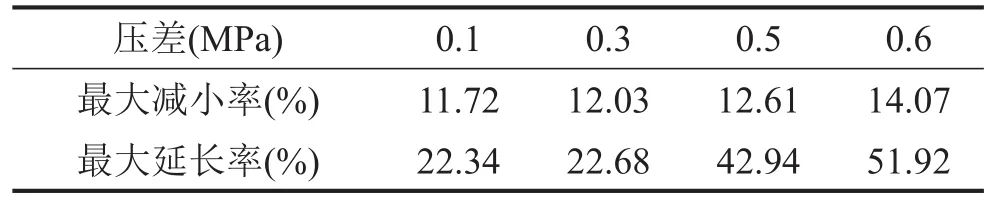

为进一步研究基础振动对换向时间的具体影响,分析得到了阀进出口压差为0.1 MPa、0.3 MPa、0.5 MPa、0.6 MPa时,基础振动造成的换向时间的最大延长率和最大减小率,结果如表2所示。

由表2可知,不同压差下换向时间延长率均大于减小率,且最大延长率是最大减小率的3.7倍,可见基础振动对换向时间的延迟作用远大于减小作用,不利于提高阀的换向灵敏性。

表2 换向时间最大延长率与最大减小率

由以上分析可知,不同压差情况下,振动参数对换向时间的影响规律是有差异的。为进一步分析不同压差情况下基础振动参数对换向时间的影响,仿真分析了不同压差下基础振动引起的换向时间延长区域和减小区域,结果如图4所示。

3.3 结构参数对换向时间的影响

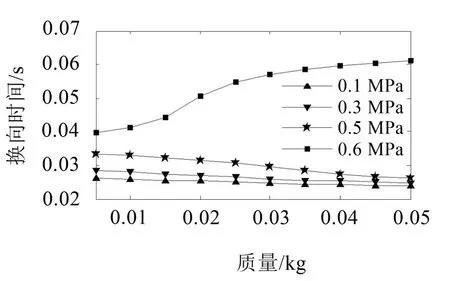

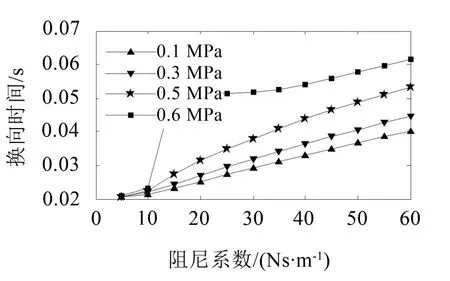

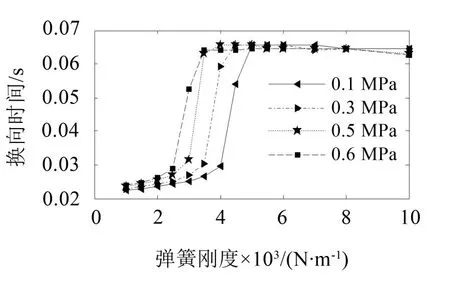

强振动下的电磁换向阀可认为是一个弹簧-质量-阻尼系统[10]。电磁换向阀结构参数可简化为阀芯质量m、阻尼系数B和弹簧刚度k。为研究阀的结构参数对换向时间的影响规律,仿真分析了振动频率为100 Hz;振动幅值为1 mm;压差分别为0.1 MPa、0.3 MPa、0.5 MPa、0.6 MPa;衔铁质量为0.005 kg~0.05 kg;阻尼系数为5N⋅s/m~60N⋅s/m;弹簧刚度为1 000N m~10 000N m时电磁换向阀的换向时间,结果如图5、图6、图7所示。

由图5可知,在压差低于0.6 MPa时,随着阀芯质量的增加,电磁换向阀的换向时间逐渐减小,但减小的效果不明显;在压差为0.6 MPa时,随着阀芯质量的增大,阀的换向时间明显延长。这说明随着阀芯质量的增大,阀芯的惯性也进一步加大,从而在基础振动环境下阀芯与阀座之间的相对运动也进一步加剧,导致换向时间随着阀芯质量的增大而进一步增大,不利于提高阀的换向灵敏性。

图4 换向时间延长区域和减小区域

图5 阀芯质量对换向时间的影响规律

图6 阻尼系数对换向时间的影响规律

阻尼系数对阀芯的运动速度有较大影响。由图6可知,随着阻尼系数的增加,换向时间逐渐增大,这主要是由于随着阻尼系数的增大,换向阻力进一步增大,导致换向时间延长。

由图7可知,随着弹簧刚度的增大换向时间逐渐延长,这是因为弹簧刚度的增大导致阀芯换向时受到的弹簧力增大,减小了换向速度。而当弹簧刚度逐渐增加到使阀口无法完全打开时,换向距离也相应减小,换向时间趋于稳定。此外,使换向时间激增的弹簧刚度值随压差的增大而降低,这是由于压差大时阀芯所受到的稳态液动力较大,使阀口无法完全打开所需的弹簧力减小,即弹簧刚度要小。

图7 弹簧刚度对换向时间的影响规律

4 实验验证

本实验以DSG-02-3C4-D24-DL型电磁换向阀为实验对象,测量不同基础振动参数下电磁换向阀的换向时间,将实验值和仿真值进行对比,验证所建立的基础振动下电磁换向阀动力学模型和仿真模型的准确性。实验系统原理如图8所示。

将被测试阀安装在电磁振动台上,通过溢流阀20调节电磁换向阀的入口处压力,通过压力传感器和数据采集装置获得压力随时间的变化曲线,由于电磁阀换向时出口压力将发生显著变化,通过压力-时间曲线可得到阀的换向时间。

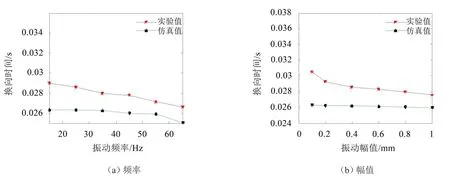

为研究基础振动参数对电磁换向阀换向时间的影响规律,电磁换向阀的进出口压差设为0.1 MPa。设定振动台的振动频率为50 Hz,振动幅值为0.1 mm~2 mm,每次增加0.2 mm做一组实验,得到振动幅值对换向时间的影响规律。设定振动台振动幅值为1 mm,振动频率为15 Hz~65 Hz,每次增加10 Hz做一组实验,得到振动频率对换向时间的影响规律。提取每组实验对应的换向时间值拟合成曲线,并与仿真结果对比,结果如图9所示。

由图9可知,实验曲线与仿真曲线趋势基本一致。图9(a)中实验值与仿真值的最大误差为15.3%,最小误差为4.43%,图9(b)中实验值与仿真值的最大误差为13.77%,最小误差为5.797%,误差值在合理的范围内,说明所建立的基础振动下电磁换向阀的动力学模型和仿真模型准确。仿真结果与实验结果存在误差,主要是因为电磁换向阀的实际换向时间极短,而实验所用传感器精度有限。

5 结语

(1)建立了基础振动下电磁换向阀阀芯动力学模型,并实验验证了模型的正确性。

(2)当基础振动频率低于100 Hz时,换向时间随基础振动幅值的增大而缩短;当基础振动频率大于100 Hz时,换向时间随基础振动幅值的增大而延长。当压差为0.1 MPa时,电磁换向阀的换向时间随振动频率的增大先缩短后延长,且在120 Hz左右达到最小值;而当压差大于0.1 MPa时,电磁换向阀的换向时间随振动频率的增大先缩短后延长再缩短。基础振动引起的换向时间的最大延长率是最大减小率的3.7倍,不利于提高阀的换向灵敏性。

图8 实验系统原理图

(3)当电磁阀进出口压差小于0.6 MPa时,阀芯质量对电磁阀换向时间影响很小,当电磁阀进出口压差为0.6 MPa时,电磁阀换向时间随阀芯质量的增大显著增加。减小阻尼系数和弹簧刚度有利于减小换向时间。

图9 实验和仿真结果对比

(4)获得了基础振动作用下电磁换向阀换向时间延迟区域和减小区域,有利于振动环境下电磁换向阀的性能评估与选型。