基于Autoform仿真模拟的某车型后地板材料优化

2018-10-22丁海涛

丁海涛

(陕西重型汽车有限公司,陕西 西安 710200)

关键字:仿真模拟;材料牌号;生产成本

前言

随着国家经济的发展,商用汽车行业的竞争越来越激烈。要提高企业产品的市场竞争力,不仅要拥有良好的品质,而且要降低整车的制造成本。降低冲压件的生产成本是汽车车身制造部分降成本的关键。

材料牌号等级对材料价格的影响较大,材料牌号等级越高,材料价格就越高。因此,在满足制件成型工艺要求以及使用要求的情况下,尽可能使用低等级牌号材料进行加工。对于一些坯料尺寸以及工艺工序无法优化的,可以采取更换低等级材料牌号的方法开展冲压件降成本工作。

文章以公司某车型后地板冲压件为例,主要介绍使用Autoform软件对后地板冲压成型过程进行分析,对成型过程中出现的问题进行改进,最终生产出合格的零件,完成后地板材料牌号的更换优化,降低生产成本。

1 零件及工艺介绍

1.1 零件介绍

后地板是重型卡车驾驶室重要的结构零件,其与发动机罩、左/右地板以及纵梁搭接构成了卡车驾驶室白车身的整个地板总成。图1为某重型汽车的后地板零件数模。

该后地板零件零件长2260mm,宽度465mm,拉延深度为 38mm,零件结构造形比较简单,拉延深度较浅,对拉延工艺的要求不是很高。

1.2 生产工艺介绍

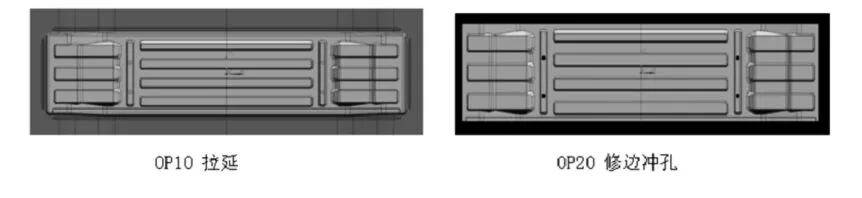

后地板的冲压生产工艺共有两序,第一序为拉延工序,第二序为修边冲孔工序,如图2所示。

图2

2 确定改进方案

后地板目前采用DC04牌号钢板,板材料厚为1.2mm,尺寸大小为 2370mm×580mm。为降低生产成本,初步确定采用价格较为便宜的DC01牌号板材代替DC04牌号板材生产后地板。

2.1 板料对比分析

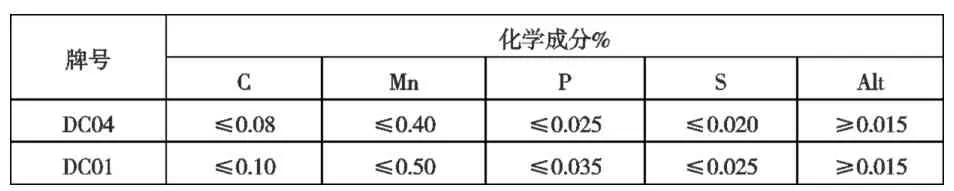

下面对DC04和DC01两种板材的化学成分和力学性能进行对比分析。

化学成分对比,如表1所示。

表1

从表1中可以看出,DC01牌号板材的C、Mn、P、S等元素的含量略高于DC04,Alt(全铝含量)的要求相同。

力学性能对比,如表2所示。

表2

从表 2中可以看出,DC01牌号板材抗拉强度与 DC04要求一致,屈服强度高于DC04,断后伸长率低于DC04。因此,DC01牌号材料的塑性低于DC04,拉延工艺性较差。

以上指标对比均表明,DC01牌号板材成型性能较差。在用模具使用DC04板料能稳定生产出合格的后地板零件,但采用DC01板料能否生产出合格的后地板零件,仍需要进一步的工艺分析。

例 2 只有理想信念坚定,用坚定理想信念炼就了‘金刚不坏之身’干部才能在大是大非面前旗帜鲜明……[1]413

2.2 冲压成型工艺分析

冲压件的结构尺寸以及表面质量取决于零件拉延的结果,拉延工序的质量是否合格是能否生产出合格冲压件的关键。下面利用Autoform软件对后地板采用DC04和DC01两种板材的拉延的情况进行仿真模拟分析。

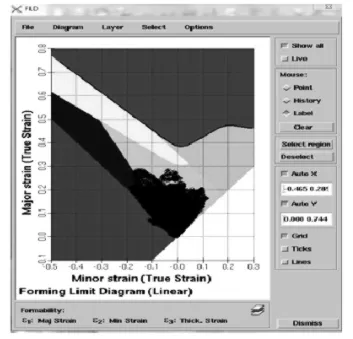

DC04板材分析结果如图3和图4所示。

从图3可以看出,制件仅存在轻微起皱趋势,图4为分析得到的FLD成型极限图,从图也可看出,制件无区域落入红色开裂危险区。因此,使用DC04材料加工后地板合理可靠。

图3

图4

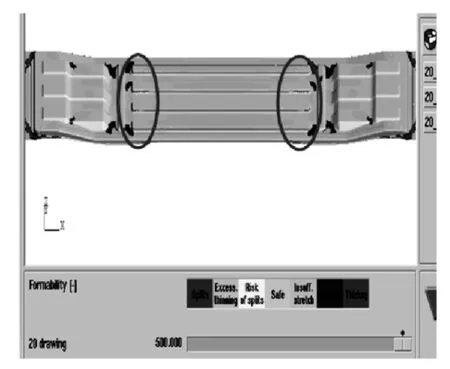

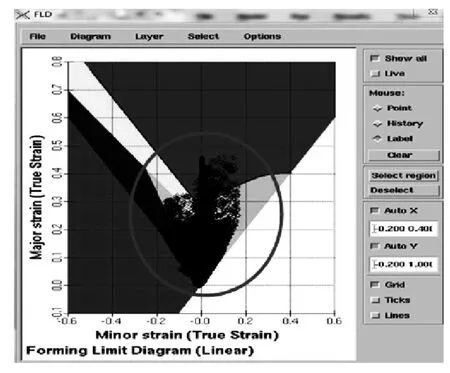

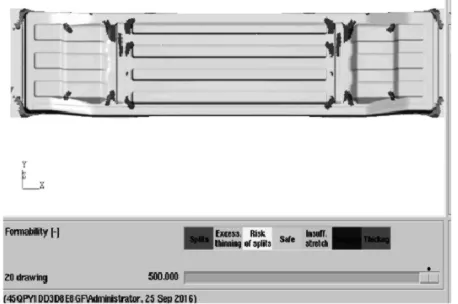

DC01牌号板材分析结果如图5和图6所示。

图5

图6

从图5可以看出,制件局部加强筋圆弧处存在明显的开裂。从图6的FLD成型极限图也可看出,制件多处区域落入开裂危险区。因此,使用DC01牌号材料存在较大开裂风险。

2.3 确定改进方案

根据前期分析,使用DC01牌号板材生产后地板,拉延序制件局部圆角部位出现严重的开裂风险。

针对于制件局部存在隐裂以及开裂的问题,一般通过减小气垫压力、调低隐裂及开裂部位的拉延筋高度。由于DC01牌号板材的屈服强度大于 DC04,因此采用 DC01牌号板材拉延制件所需的成型力大于采用DC04板材拉延的成型力。因此不能通过减小气垫压力的方法解决制件开裂风险。

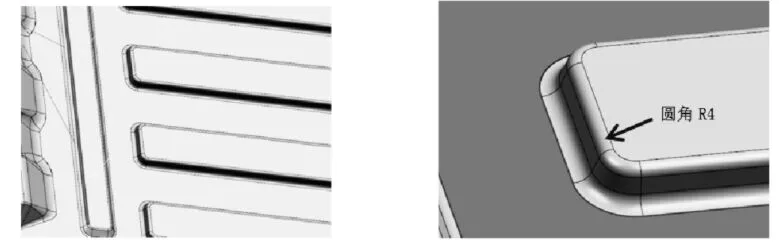

通过常规的方法不能解决开裂风险,因此,我们决定对后地板出现开裂风险部位的产品结构进行优化。增大冲压件的圆角半径可以减小板料在成型时流动的阻力,消除拉延开裂的问题。目前出现开裂风险部位的圆角大小为R4,后地板为白车身内部结构件,零件局部轻微改动不会影响零件后序的装配及使用。因此,我们决定将制件容易出现开裂风险部位的圆角由R4更改为R6。更改前后零件数模如图7和图8所示。

图7

图8

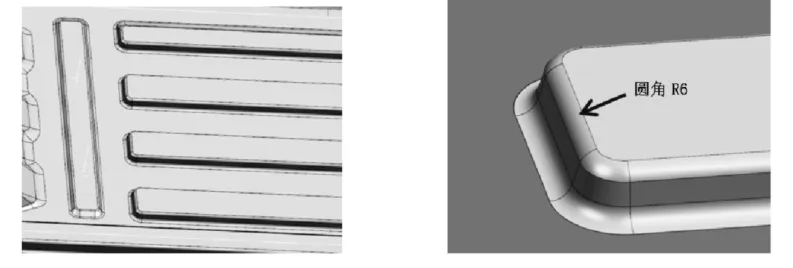

将后地板零件数模进行更改后,使用Autoform软件对使用DC01板料进行拉延的情况进行仿真模拟。模拟结果如图9和图10所示。

图9

图10

从图9可以看出,开裂处凸模圆角调整后,开裂处明显消失,仅局部存在起皱的风险。从图10的FLD成型极限图也可见,制件无区域落入开裂危险区。因此,此方案经分析可行。

3 方案实施及验证

3.1 模具更改

根据前面的仿真模拟分析,我们确定了模具的改进方案。将制件存在开裂风险部位对应的拉延模凸模圆角半径由 R4调整为R6,这样可以减小成型过程中材料流动的阻力,避免拉延时材料开裂及隐裂的产生。

对拉延模具按照确定方案在数控设备上进行加工,并安排模具钳工对凸、凹模间隙进行调整研合,保证模具R角均匀、光顺。

3.2 验证生产

订购50张DC01牌号板材,对更改后的模具是否能够使用DC01牌号板材生产出合格的零件进行验证。验证生产过程中,制件并未出现开裂及隐裂的质量问题,仅局部存在轻微起皱,在可接受范围内,与前期模拟分析结果一致。生产制件如图11所示。

图11

订购3000张DC01牌号的板材,分3次进行批量生产的验证,每批次生产1000件。生产制件未出现开裂及隐裂质量问题,状态稳定,并且一致性较好。

4 收益核算

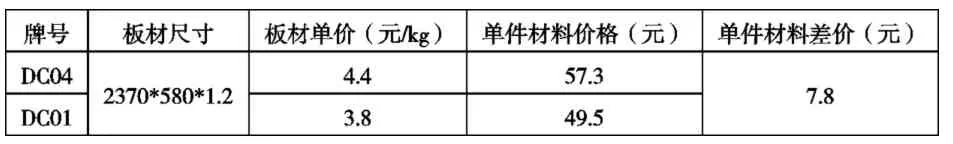

DC04牌号板材单价为4.4元/kg,DC01牌号板材单价为3.8元/kg,通过后地板材料牌号的切换,单件可以降低材料费用7.8元,如表3所示。后地板零件为每车一件,因此,通过本项目的实施,单车可节省材料费用7.8元。

表3

5 结论

后地板材料牌号的优化借助了 Autoform工艺软件进行了冲压成型的模拟分析,为降成本工作的开展提供了有力的技术数据支持和保障。使用Autoform工艺软件对薄板冲压成型仿真模拟分析的方法具有操作简便、分析状态可靠等特点,能较好的提高工程方案的可靠性,有效的缩短方案制定周期。