工业之花的心脏

2018-10-21鸿鹄

鸿鹄

航空发动机的制造业被称为“工业王冠上的明珠”。在这其中由于涡轮叶片处于整台发动机处于温度、应力等综合工作环境最恶劣的部位,其作用一直被视为第一关键。因为各国的航空发动机自成体系,虽然基本的思路是相似的,但在具体实现上,需要各国的航空人自行摸索。

由于航空发动机对国家的战略意义,国外在相关技术方面一直对我国进行封锁和限制,而中国的航空发动机也正是在这种封锁中走出了自己独特的体系。

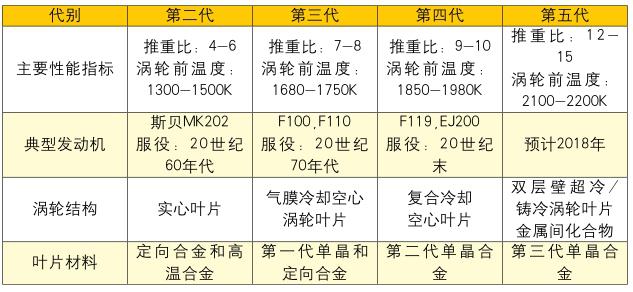

高温单晶是首要环节

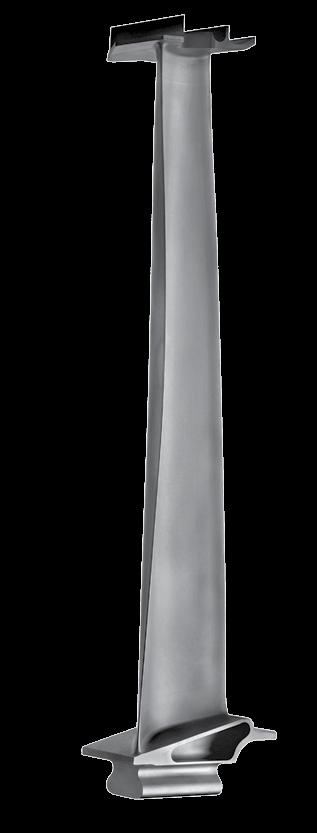

航空事业的发展对先进航空发动机的推力要求不断提高,这使得涡轮进气口温度不断提高,要求发动机热端部件(涡轮叶片、导向叶片等)具备很高的承温能力和稳定的高温力学性能。在高温下,不同方向的晶界对力学性能有害,是涡轮叶片产生裂缝的“源头”。为了将这种有害效应压缩到极点,航空工业研发了单晶叶片(即只允许晶体向力学性能最好方向生长),所以现今几乎所有的先进航空发动机叶片均为单晶合金。

随着合金设计理论水平的提高和铸造工艺的进步,以及铼(Re)、钌(Ru)等关键元素的添加,镍基单晶高温合金从20世纪80年代开始出现的第一代单晶,到现在已经发展到了第五代单晶。每代之间的耐高温性能有约30℃的提升,这对提升发动机使用寿命有着巨大的意义。我国新一代主力战机歼20未来将配备的WS-15发动机上则会用到第三代高温单晶合金技术,证明了中国在这个领域的技术上已经有了较高的成熟度,并具备较强的产能。另外,有媒体报道,中国自主研发的第五代含铼单晶涡轮叶片项目在2014年就已经正式投产,而目前公开报道研制第五代高温单晶合金成功的只有中日两国。

铼和钌元素由于储量稀缺和价格昂贵,不能大量用于制备高温合金。虽然军用领域可以采用较高价格的材料,但是在民用化方面的发展受到严重制约。由于铼和钌储量的相对不足,各国也在积极研发高性能、低成本的单晶高温合金。在保证高温性能的前提下,通过优化合金成分,降低铼和钌在合金中的含量,以降低合金成本。

法国ONERA公司发展的无铼合金MC2已经达到了第二代单晶高温合金的性能水平。美国GE公司在第二代单晶高温合金Rene N5 合金的基础上研制了Rene N515(含1.5% 铼,“15”為质量分数)和Rene N500 (无铼) 合金。中国则自主研发了DD98系列无铼高性能合金。其高温力学性能基本达到了第二代单晶高温合金性能水平,在发展低成本合金方面较国外而言也取得了重要进展。虽然中国在单晶高温合金成分设计、制备技术、性能水平及应用等方面与法美等国还存在着不小的差距,但这种差距正不断地缩小。

结构设计和热障涂层“保驾护航”

早在上个世纪末,军用航空发动机涡轮前端的工作温度就已将近2000K,而如今更是接近2400K。这早已超过了单晶叶片的工作温度极限,单单依靠提升涡轮叶片耐热温度是不行的,必须同时采用别的手段解决工作环境过热的问题。

在这种情况下,涡轮想要正常工作,就必须在叶片结构内精心设计孔洞和空腔,实现气膜冷却,并且在高温合金表面喷制吞热障涂层,从而弥补燃气温度和金属耐受温度之间越来越大的差距。相应地,这对于叶片相关材料的设计和加工要求也是水涨船高。

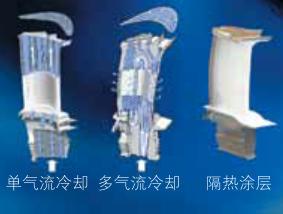

◎冷却结构设计

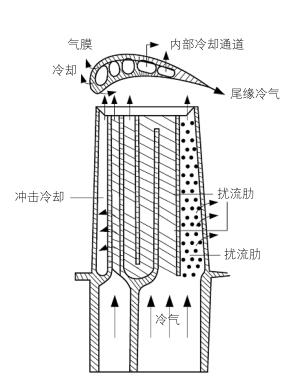

伴随第一代高温单晶出现的气膜冷却技术,是一种在涡轮叶片表面上排气的冷却系统。该冷却技术的效果可达450℃以上。配合上热障涂层,可以使涡轮前端工作在1680?l750K下,是现代涡轮高温部件的主要冷却方法。不过气膜冷却在单独使用时并不是一种非常有效的冷却方案。它一般要与对流、冲击等冷却方式相结合,在减少冷却空气量的同时提高冷却效果。目前的一些较为先进的航空发动机多采用了这种复合冷却技术。

目前,传统的复合冷却空心叶片正在逐渐向双壁复合冷却的高效冷却叶片发展。典型的技术是多孔层板发散冷却。用这种技术制造的涡轮叶片由两片组成。夹层内部的高压冷却空气通过内部密集的锭状迷宫通道后,从表面的排列孔冲出来。冷却空气在叶片与高温燃气之间形成隔绝高温的气膜,可使叶片承受高达2200K左右的燃气温度。这种冷却结构也具有对流、冲击及气膜冷却的效果,冷却气流可减少40%。

在冷却结构的相关技术上,中国的研发活动具有很强的前瞻性。上世纪80年代,中国航空发动机涡轮叶片还在使用老式的定向柱狀合金。但那时,航空科研人员就已经开始研究航空发动机叶片冷却系统。相关的技术还用在了当时的WP-13A/B、以及“昆仑”发动机上,取得了实践经验。而目前投入使用的第三代高温单晶使用了双壁复合冷却叶片技术,国内已经有包括北京航空航天大学在内的多个单位取得突破性的研究成果。

◎热障涂层技术

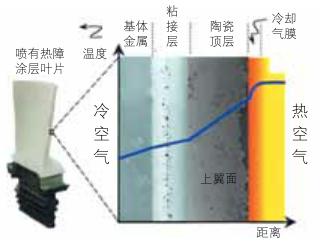

先进冷却技术要求在叶片内部实现越来越精巧的冷却通道,使得涡轮前端部件的成型加工工艺越来越复杂。而且高性能发动机中可用冷气流量越来越少,仅仅依靠单晶叶片结构设计的冷却技术已没有多少提高降温效果空间。在这种情况下,另一种降低发动机热端部件工作温度的技术分支——TBC(热障涂层)技术便得到了发展。

TBC技术的原理是在零件表面敷设一层低导热性的材料,使得高温燃气和叶片内部产生大约50K-150K的温差,从而起到保护涡轮叶片的作用。TBC一般由两个部分构成。其外表面与高温燃气接触,起隔热作用,由导热性较差的陶瓷氧化物组成。内表面和与合金基底产生粘结作用,共同组成防热系统。TBC可以明显降低基底材料温度,防止高温腐蚀,延长热端部件使用寿命、提高发动机功率和效率,被大量应用在叶片、燃烧室、喷嘴和尾喷管等航空发动机热端部件。

自上世纪70年代以来,美国、英国、法国和日本等发达工业化国家都竞相发展TBC涂层。国内以北京航空材料研究院为代表的研究团队采用先进电子束物理气相沉积技术制备了相稳定温度超越1400℃、热导率极低的热障涂层。在双陶瓷面层结构新型热障涂层、多元共稳定体系等关键材料和技术问题上都取得了重大的突破,使相关技术在国际上处于领先地位。

材料加工工艺是核心

目前制约中国发动机技术发展的瓶颈,不仅来源于材料技术,也有材料加工工艺积累不足的原因。换句话说,即便知道材料是什么、拥有什么性质,如何把它高质量、低成本地制造出来,是一个更重要的问题。

目前主流的叶片内部复杂形状冷却结构,一般是通过一次性铸造加工的方法,在单晶材料中铸造出小孔和冷却通道。为了实现大量不同直径、形状和尺寸的气膜孔,需要许多不同标准的工具,这给加工带来极大的难度。目前主流的方法是采用电火花切割。但其加工速度慢,排除孔内的加工屑非常困难,不易散热,不适合大批量生产。

而新的超冷叶片技术对孔的数量和精度提出了新的要求。热障涂层的引入,也让传统的工艺不再能满足要求。新的叶片加工已经引入了激光加工技术,用它来加工小孔,相较于传统工艺来说具备了很大的优势。

我国的数控激光切割成套设备已经进入了高速量产期。这是发动机叶片加工的和飞秒激光钻孔核心技术。所谓飞秒激光钻孔,即使用极高频率的激光对材料进行钻孔(1飞秒=10-15秒)。由于它产生的脉冲激光时间极短,不会使被加工物体产生过多热量,相较于传统激光加工设备更适用于加工超冷叶片上的高精度小孔。另外激光加工能同时作用于金属和非金属。随着未来发动机叶片材料逐渐走向非金属化、复合化,飞秒加工这种高精度、无机械变形、非接触、适用性广的技术将会有更大的用武之地,在成本上也具备很大优势。我国科学家攻克这一领域的技术难题将会使我们的发动机整体水平再次突破。

综上所述,航空发动机和材料学的工程师们为了取得涡轮叶片性能上的一丁点进展,可以说是“无所不用其极”。正因为如此,才能铸造出性能越来越强劲的飞机“心脏”。航空发动机的制造是一项系统工程,涉及的各个环节都需要相互匹配。如今,科研人员在科技创新和精益求精的精神引领下,中国终将迎来航空发动机技术的整体突破。