中大密电池极柱“爬酸”分析与改善对策

2018-10-19李培德

李培德

(福建闽华电源股份有限公司,福建 安溪 362442)

0 引言

铅酸电池广泛应用于国民经济和人民生活的各方面,特别中大密电池在短期内还较难被替代。中大密电池在使用过程中偶尔会出现极柱“爬酸”现象。极柱“爬酸”会缩短电池的使用寿命[1],甚至腐蚀原器件或设备,因此分析其发生的原因,并进行改善的工作不可忽视。

1 电池极柱“爬酸”的分析

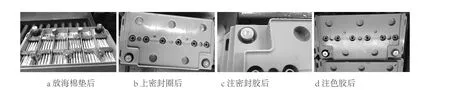

1.1 组装电池上盖的工艺流程

首先,进行单体焊接,并焊上极柱,焊好单体后串联连接。其次,在极柱上放海棉垫,海棉垫的作用是在电池盖密封后防止注密封胶(底胶)时漏胶(图 1a);其三,对电池盖注胶、密封固化后,校正极柱上密封圈(图 1b);其四,注密封胶,要求配制好的密封胶在 15 min 内需完成作业,且保证密封胶与极柱接触的高度不少于极柱孔内部有效空间高度的 2/3(图 1c);其五,电池底胶完成固化后,注色胶(图 1d)。其简化的生产工艺流程如下:焊端子→放海棉垫→上密封圈→注底胶→注色胶(见图1)。

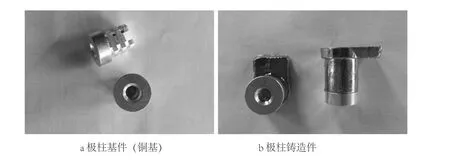

1.2 “爬酸”相关的主要部件之一——极柱

极柱是由电镀的 B 型端子头基体(见图 2a),按生产工艺要求的规格尺寸,先沾焊锡,再放在模具上,用铅液浇铸而成的(见图 2b)。工艺要求,生产过程中应控制模具的温度在 150~200 ℃,炉温在 420~430 ℃。

1.3 “爬酸”相关的主要部件之二——密封胶

现在,ABS 电池壳体使用的密封胶为环氧树脂,可分为聚脂类和酚胺类。判定密封胶的粘接性能主要有 2 个指标:硬度和粘接强度。一般,要求密封胶的硬度 ≥ 70 度(采用邵氏硬度仪),而粘接强度 ≥ 6 MPa(采用拉伸机实验)。通常,粘接强度 ≥8 MPa 的更好。

图1 电池封盖工艺流程图

图2 极柱

1.4 电池极柱“爬酸”的现象

对客户退返的电池进行解剖,发现存在以下现象:第一,电池极柱“爬酸”发生的过程缓慢,基本上电池的使用时间有 1 a 甚至更长;第二,绝大多数“爬酸”现象发生在电池的负极 (见图 3);其三,电池内部酸液顺着电池极柱与密封胶的接触面的间隙“爬酸”(图 4)。

1.5 电池工作机理及极柱密封原理

铅酸蓄电池由正极板、负极板、隔板、电解液、塑料糟等组成。铅酸蓄电池放电后,正极板的活性物质二氧化铅(PbO2)转化成硫酸铅(PbSO4),负极活性物质铅(Pb)也转化成PbSO4,即发生如下反应:

正极反应 PbO2+3H++HSO4-+2e-=PbSO4+2H2O;

负极反应 Pb+HSO4-=PbSO4+H++2e-;

总反应 PbO2+Pb+2H2SO4= PbSO4+2H2O。

图3 负极极柱腐蚀

图4 发生“爬酸”极柱的解剖图

极柱上也发生相似的反应。正板柱表面被稀酸润湿的部分,PbO 与酸反应生成 PbSO4,充电后,生成 PbO2,放电后生成 PbSO4。正板柱与塑料之间的间隙是由酸逐渐浸润形成的,极柱表面遇酸部分由最初的 PbO,变成 PbSO4或 PbO2,分子的摩尔体积增大[2],极柱表面间隙减小,致使正极柱“爬酸”受阻。负极柱表面原始层是 PbO,最初与酸反应形成 PbSO4,充电时生成 Pb,放电时生成 PbSO4,充电后分子的摩尔体积减小,极柱与塑料之间缝隙变大,加速酸的渗透,逐渐腐蚀,所以“爬酸”现象绝大多数发生在电池的负极柱上。

2 电池极柱“爬酸”的影响因素及改善措施

2.1 电池极柱“爬酸”的内在影响因素及改善措施

通过电池工作原理结合工厂生产状况和售后服务(包括客户退返电池的解剖分析),总结出极柱“爬酸”内在因素有:① 生产过程中工人的操作水平;② 极柱表面的氧化层;③ 密封胶的粘接性能;④ 极柱的工艺水平;⑤ 电池本身存在固有特性。针对这些影响因素,提出如下改善措施:

(1)针对生产过程中工人的操作水平,加强对员工的培训,使其确保端子的密封,使密封胶不“漏胶”,保证密封胶与端子接触的高度(不少于端子孔内部有效空间高度的三分之二,如图 5 和图6 所示)。

图5 端子孔的有效空间

图6 注胶后有效高度

(2)加强极柱表面氧化层的时效控制。极柱在被制成后应及时加以使用,保证铅层表面不被氧化得失去光泽(发黑),表面氧化不影响密封胶与端子表面金属的粘接性能。图 7 为库存时间较短的端子;图 8 为库存时间较长的端子。

(3)将采用的密封胶粘接强度控制在 8 MPa以上。

图7 制作完成的表面有光泽的端子

图8 库存时间较长的表面被氧化的端子

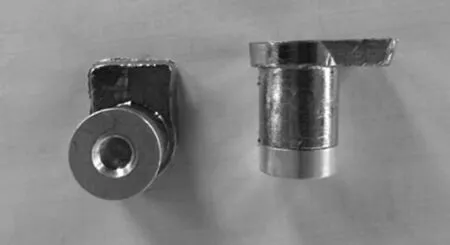

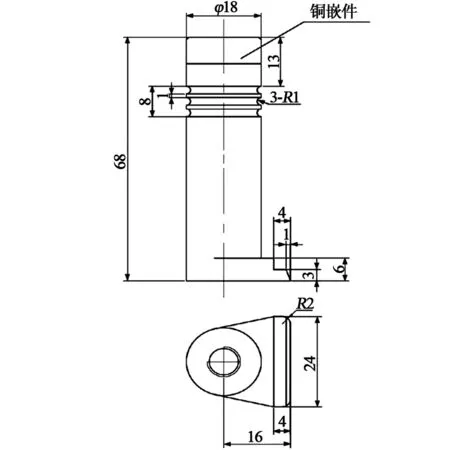

(4)对于电池极柱的改进,可在极柱表面冼一个“槽”形台阶,用来延长极柱的“爬酸”路径和增加极柱与密封胶粘接性能(见图 9 和图 10)。其操作与工艺要求是:确保极柱的熔融包覆铸件与端子基体同心,以保证铸件在冼“槽”时的一致性,即冼出槽的深度一致;将冼“槽”位置控制在密封圈以上,极柱与铅熔铸处 5 mm 以下。也可在设计极柱模具时直接设计出“槽”形台阶(见图11)。此方式对生产操作要求较高,且要求模具位置合理。如果采用压铸方式生产极柱,采用此方式效果更好。

图9 改善前的极柱

图10 改善后的极柱

图11 某一型号极柱的设计图

2.2 电池极柱“爬酸”的外在影响因素及改善措施

极柱“爬酸”的外在影响因素主要有安装过程的规范水平和电池使用的工作环境。对此,在安装过程中,上螺丝时,对扭矩控制要适当。最好在恒常温工作环境中使用电池。如果在户外使用,应尽可能避免阳光直射,也可采用有引线的电池(见图 12)。

图12 有引线的电池

3 实验验证

采取上述改进措施后,按 GB/T 19638.2—2005中第 7.24 条[3],结合电池高温浮充试验条件进行 2个循环的实验。实验条件与方法:① 电池在常温下以 0.25C10放至 10.50 V,记录放电时间,再以恒压 13.8 V/只、限流 0.15C10充电 10 h;② 将电池放置于(45±2)℃ 恒温箱中,以恒压 13.80 V/只、限流 0.2C10进行浮充充电 30 d(30 d 为 1 个循环);③ 每做1个循环后,重复①的操作(需判定电池的容量),然后电池继续在恒温(45±2)℃条件下进行下 1 个循环试验。另外,要说明的是在此条件1 个循环等同在正常条件下 1 a 时间。进行 2 个循环实验验证后,解剖发现:极柱表面有光泽,没有出现“爬酸”的现象(见图 13)。

图13 实验后极柱的解剖图

4 结论

通过对电池极柱的改进,加上对极柱表面时效的控制[4]、制造过程中员工操作水平的提高、密封胶的粘接性能的提高,能有效抑制中大密电池在使用过程中的极柱“爬酸”现象。