阴极电弧离子镀TiAlSiN涂层刀具切削性能研究

2018-09-13张而耕

张而耕,何 澄,陈 强

(上海应用技术大学,上海 201418)

0 引 言

随着涂层制备工艺的完善,涂层技术在如今的机械加工行业中扮演着越来越重要的角色,也逐渐引起各行各业的重视。以往研究资料表明[1,2],TiN涂层的抗高温氧化温度为500-600 ℃,TiAlN涂层抗高温氧化温度更高,可达800-900 ℃,涂层受热超过上述温度会迅速氧化失效。由于材料技术的快速发展,高硬度难切削材料的出现,如高锰钢、硬化不锈钢、淬火钢及镍基合金,切削温度可达1000 ℃。因此,新型涂层材料的研究与开发是必然趋势。元素的掺杂对于涂层性能的提高具有很大影响,如Al、Cr、La可以提高涂层的抗高温氧化温度,B、V可以提高涂层的硬度及耐磨性,Si不仅可以提高涂层的硬度,而且可以提高涂层的高温稳定性[3,4],利用Si元素掺杂已成为目前研究的热点。

纳微米TiAlSiN涂层来自于TiAlN涂层与Si元素的掺杂。受不同含量Si元素影响,Si元素对涂层组织结构的影响也不尽相同。低含量的Si元素掺杂起固溶强化作用,随着Si含量增加,Si3N4非晶相结构开始出现,而且形成了α-Si3N4包覆nc-TiAlN复合结构,使晶粒结构更加细化[5-7]。α-Si3N4结构还具有抑制氧元素扩散的效果,起到良好高温氧化保护作用。除了对TiAlSiN涂层微观组织结构的研究,近年来,TiAlSiN涂层的耐磨性和涂层刀具切削性能也成了学者研究的对象。如Yu等采用磁控溅射及空心阴极放电相结合技术在硬质合金刀具基体上制备了TiAlSiN硬质涂层,不同Si含量涂层的磨损量也不同,其中Si含量4.78at.%的涂层刀具磨损量最小,Si元素加入提高了涂层磨损失效前加工距离,较TiAlN涂层失效前加工距离提高20%[8]。Chang等在TiAlSiN涂层硬质合金刀具基体上制备了TiAlSiN涂层,研究了TiAlSiN涂层刀具切削钛合金的性能,在相同切削条件下,TiAlSiN涂层刀具比TiAlN涂层具有更高的使用寿命,约为TiAlN的1.5倍[9]。也有学者采用有限元模型研究了涂层对刀具的切削性能影响,如Binder等采用DEFORM-3D软件模拟了TiAlN涂层对硬质合金刀具车削AISI 1045磨损性能的影响,与现实切削实验结果较为吻合[10]。Pittala等[11]采用DEFORM-3D预测了涂层硬质合金(WC/Co)刀具铣削铝合金的切削力。

钛合金由于其优异的物理、化学性能,如高的比强度、良好的耐蚀性和生物组织相容性,而受到人们的广泛关注,在航空航天、汽车零部件及医疗器械领域扮演了重要角色。但是钛合金的难加工性也十分明显,如易加工硬化、刀具磨损严重,切削过程中高的切削温度,材料表面加工质量难以保证。因此,加工钛合金的刀具需要有高的强度、热硬性、良好的耐磨性。随着有限元模拟加工精度的不断提高,有限元软件被越来越广泛地应用于辅助设计与制造,如正交车削、铣削、钻削等[12,13],可以确保产品设计的合理性,减少设计成本与资源消耗。借助有限元分析软件对不同涂层厚度的刀具的切削性能进行分析,能为涂层厚度设计的合理性提供理论基础,寻找最佳涂层厚度,降低材料的消耗,减少试验时间及设计成本。本文采用DEFORM-3D软件,建立刀具三维正交切削模型,模拟了TiAlSiN涂层硬质合金刀具与未涂层刀具在相同切削条件下切削钛合金(TC4)及45号钢的切削温度、切削热,并对比分析不同涂层厚度对加工性能的影响。

1 实验方法

1.1 试样的制备

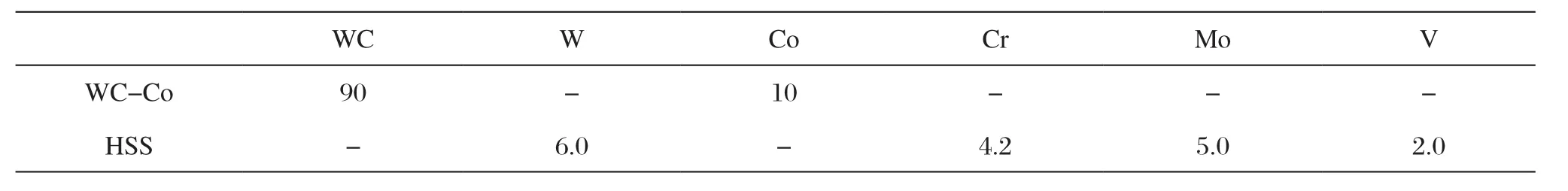

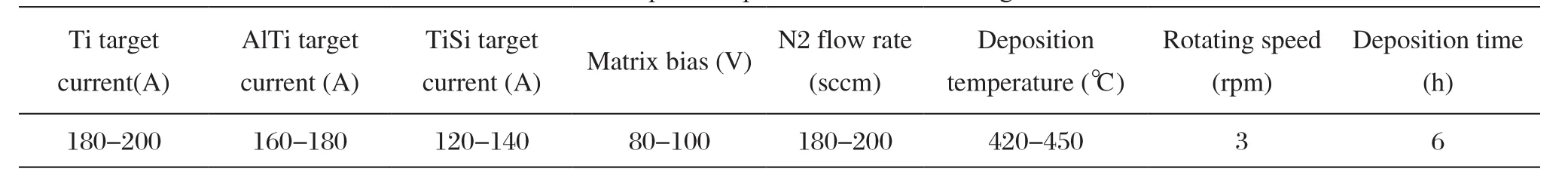

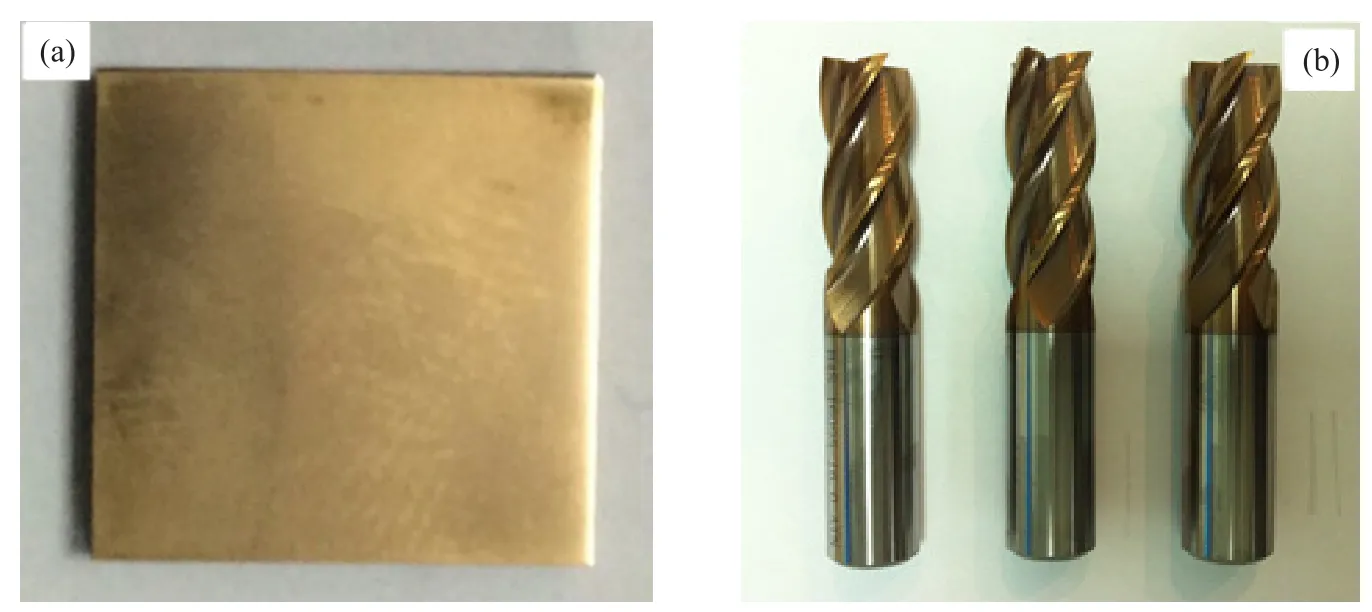

采用瑞士ICS-04 ARC PRO阴极电弧沉积系统分别在WC-Co硬质合金刀具及高速钢试片上制备了纳微米TiAlSiN涂层,刀具及高速钢试片的主要材料成分如表1所示。制备TiAlSiN涂层的靶材分别为Ti靶、AlTi靶(67% at.% Ti, 33% at.% Al)、TiSi靶(80% at.% Ti, 20% at.% Si)。TiAlSiN涂层制备前,需对基体进行前处理,前处理包括基体抛光、超声波清洗和基体烘干,清洗时间为30 min,清洗液为酒精与丙酮混合液体。前处理完成后的基体装进炉腔,启动分子泵对炉腔内进行抽真空,同时启动内置加热装置进行基体加热,温度达到450 ℃和炉腔真空度0.5 Pa时,可通入氩气(Ar)进行氩离子刻蚀清洗,刻蚀时间40 min。刻蚀完成后,通过调节基体偏压、不同靶材的电流和N2流量进行沉积。涂层厚度与涂层制备时间呈正相关,制备参数如表2所示,涂层刀具及试片如图2所示。此参数制备的涂层为单层结构,研究表明双层及多层结构可以有效的减少硬质薄膜与基体之间由于物理性质不匹配导致的膜基结合力不足。为提高结合力,可以先在基体上制备结合力较好的TiN做打底层,再制备TiAlSiN硬质涂层[14]。

图1 阴极电弧设备及设备炉腔示意图Fig.1 Cathode arc equipment and equipment furnace cavity diagram

表1 硬质合金刀具及高速钢试片的主要成分(%)Tab.1 Main ingredients of carbide tool and high speed steel test piece

1.2 涂层性能测试

采用涂层厚度无损检测设备(含X射线荧光测量系统)对涂层沉积后的基体表面涂层厚度进行测量,基体材料分别为高速钢试片与硬质合金刀片,为使测量准确,分别选取5个检测点进行测量,取测量的平均值。利用扫描电子显微镜观察涂层表面、断面微观形貌特征,设备型号为Quanta 200FEG。能谱仪(Energy dispersive spectrometer,EDS)安装在该型号扫描电镜上配套使用,通过能谱仪对涂层的微观成分进行观察分析,放大倍数为10000倍,加速电压为20 KV。涂层的显微硬度通过带有玻氏压针的MTS Nano Indenter XP测量,为减少基体对涂层显微硬度的影响,涂层的1/10涂层厚度为压痕最大深度,压针载荷为20 mN,为避免测量误差,涂层的显微硬度取6个测量点的平均值。通过球-盘圆周式摩擦磨损设备测量涂层的摩擦性能,温度为室温,摩擦副为Al2O3陶瓷球,球体直径6 mm,载荷4 N,线速度5 m/min,时间为30 min。膜基结合力通过压痕法测量,压头为金刚石压头(圆锥夹角120 °,顶端半径0.2 mm),施加载荷为60 kgf,压入涂层时间保持6 s,然后在显微镜下观察涂层压痕形貌特征。

1.3 实验结果

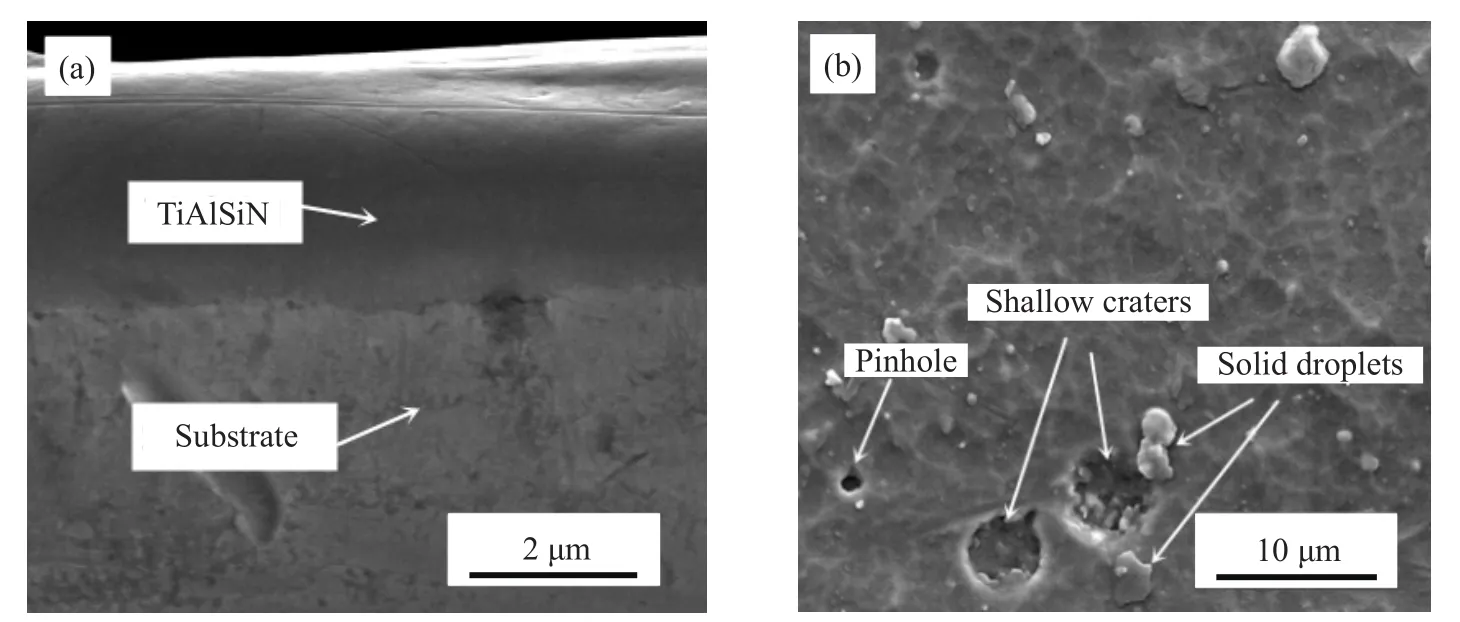

X射线荧光测量系统测得3 μm涂层程序制备的高速钢试片表面的涂层厚度如表3所示,涂层的平均厚度为3.02 μm。图3为涂层表面及断面形貌,宏观颜色呈紫铜色,无剥落现象,微观下涂层具有良好的晶粒度形态。这是由于TiAlN涂层中柱状晶结构被Si元素抑制,使得微观组织更加致密。 Du H[15]等通过阴极电弧技术在硬质合金基体上制备出TiAlN和TiALSIN涂层,通过扫描电镜观察涂层截面,有TiALN明显的柱状晶结构出现,柱状晶体通过添加Si消失,与本文一致。有研究表明,伴随Si元素含量增加,柱状晶生长被抑制愈发明显,而且涂层硬度逐步提高,但涂层的与基体之间的结合力逐渐降低[16-17]。涂层与基体结合良好,但涂层表面除了凹坑、针孔以外,还有白色大颗粒附着在涂层表面。这是由于在制备过程中在真空炉腔内产生了大液滴且液滴溅射涂层表面,形成了凹坑与针孔,白色大颗粒是液滴黏附在涂层表面所致。EDS分析涂层中Ti、Al、Si、N的百分含量分别为50.34%、28.85%、5.22%、15.59%。纳米压痕仪测量涂层的显微硬度为35 GPa,测得涂层杨氏模量为340 GPa。金刚石压痕微观形貌如图5所示,其中图5(a)是整体压痕形貌,显微镜下放大倍数为200倍,图5(b)是压痕边缘形貌,在显微镜下放大500倍,可清晰看到压痕周围边缘裂纹。与德国科学技术协会颁布的VDI评价标准,该涂层与基体结合力优异,达到工业HF1级别。在常温下测得涂层摩擦系数为0.35,相较于切削刀具的摩擦系数更低。

表2 涂层的制备参数Tab.2 Preparation parameters of the coating

图2 涂层后的高速钢试片及硬质合金刀具Fig.2 High speed steel and hard alloy tools after coating

表3 涂层厚度(μm)Tab.3 Coating thickness (μm)

图3 TiAlSiN涂层的截面及微观形貌:(a)截面形貌;(b)微观形貌Fig.3 Section and microscopic morphology of TiAlSiN coatings: (a) section morphology; (b) microscopic morphology

图4 TiAlN、TiAlSiN涂层的截面形貌[15] (a)TiAlN;(b)TiAlSiNFig.4 Section morphology of TiAlN and TiAlSiN coatings: (a) TiAlN; (b) TiAlSiN

2 数值模拟

2.1 有限元模型

图5 TiAlSiN涂层压痕微观形貌:(a)压痕;(b)微观裂纹Fig.5 Microstructure of TiAlSiN coating: (a) indentation; (b) micro cracks

金属切削加工涉及到材料的弹塑性变形,切削过程中是一个高应变非线性的动态变化过程。因此,基于非线性基础上的金属材料切削加工有限元模拟才具有实际意义。目前的Hollomon模型、Swift模型和Ludwik模型等外推模型,拟合偏差大,实测曲线与拟合曲线逼近程度低[18-19]。而Johnson-Cook流动应力模型与实际的切削状态较吻合,在金属切削加工研究中应用较广泛。该模型认为,在加工过程中材料受到高应变率影响,出现了应变硬化、应变率强化和热软化等现象。本文采用Johnson-Cook模型(简称J-C模型),该模型在试验基础上得到,模拟计算结果具有实际参考价值。采用材料模型的本构方程如下所示:式中:σ 为流动应力;A为准静态下的屈服强度;B为应变硬化系数;εp为等效应变;n为应变硬化指数;C为应变率敏感系数;为塑性应变率;为参考应变率;T为变形温度;Tr为环境参考温度;Tm为熔点温度。A、B、n、c、k是材料本身决定的性能参数。

Ti-6Al-4V(TC4)及45钢的J-C模型参数如表4所示,TC4、45钢材料的物理性质如表5所示。钛合金导热性能较差,刀具在切削过程中会产生大量的切削热,软化刀具基体,影响刀具的使用寿命。45号钢为典型的中碳钢,强度及硬度低,塑性好,大的刀具前角及后角有助于减少切削力及切削热,刀具的切削参数如表6所示。DEFORM模型中,工件设置为弹塑性体,刀具设置为刚性体,切削模型如图6所示。工件的长度设置为20 mm,刀具及工件的网格数采用相对网格尺寸划分,网格数为8000,切削步数为10000。对刀具切削刃及工件切削部位进一步细化,尺寸比列为原来的0.1。摩擦模型设置为剪切摩擦模型,剪切摩擦系数为0.6。设置室温为20 ℃,热交换系数为45 N/s/mm/℃,无冷却。

图6 刀具切削模型Fig. 6 Tool cutting model

切削刀具的磨损也是影响刀具加工精度,切削力及切削热的主要因素。DEFORM中采用Usui’s模型计算刀具加工的产生的磨损,在计算刀具的前后刀面及刀尖磨损时 同时、也考虑了应变速率、温度及刀/屑间的摩擦因素的影响。其公式为:式中,W为磨损量;dt为时间增量;a、b为实验校准系数,均设置为经典数值a = 1.0e-5,b = 1000;p为接触面压力;V为滑动速度;T为接触面温度。

表4 TC4及45钢的J-C模型参数[20]Tab.4 Parameters of J-C model TC4 and AISI 1045

表5 TC4、45钢的物理性能Tab.5 Physical properties of TC4, 45 steel

表6 刀具参数及其切削要素Tab.6 The tool parameters and cutting elements

2.2 数值模拟结果及分析

2.2.1 TiAlSiN涂层厚度对切削力的影响

切削步为5000时的切削模型如图7所示。为了防止涂层在切削加工中过早的磨损失效,本文取较小的切削长度(10 mm)研究涂层对刀具切削力及切削热的影响。伴随着刀尖的应力集中,刀具在加工过程中切削力先增大,然后将在某一位置趋于平衡,切削力在平衡位置有上下波动。图7是未涂层的刀具切削钛合金及45号钢的切削力随时间的变化图。由于钛合金的弹性模量小,在切削加工时容易弯曲变形,在高温下与空气中的O2及N2反应生成脆硬结构,导致切削力的振动幅度较大。两种材料的切削力总体变化趋势一致,分别在0.003 s及0.001 s时开始在平衡位置震荡,10 mm的切削长度可以反应刀具在切削过程中的应力变化。

刀具的切削力包括主切削力Fc,切深抗力Fp,进给力Ff,本文主要研究涂层对主切削力Fc大小的影响。在切削过程中会产生大量切削热,在切削刃附近的小范围面积内的热量容易聚集却不易散发,导致了切削过程中45号钢基体软化,所以刀具的切削力先增大后趋于平缓。

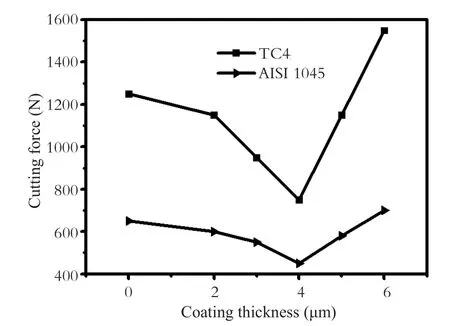

不同涂层厚度与刀具切削力的关系如图9所示,适当厚度的TiAlSiN涂层不仅减少刀具切削的主切削力Fc,同时也减小了切深抗力Fp及进给力从图9中可以看出,涂层厚度对于切削力具有显著的影响,刀具的主切削力FC随着涂层厚度的增加先减小后增加。数值模拟计算结果表明,钛合金进入稳定切削阶段后最小的切削力出现在涂层厚度为4 μm处,平均切削力为734.7 N,无涂层及涂层厚度为2 μm、3 μm、5 μm、 6 μm的平均切削力分别为1264.1 N、1133.1 N、959.2 N、1148.6 N、1547.3 N。45号钢进入稳定切削阶段后最小的切削力也出现在涂层厚度为4 μm处,平均切削力为450.7 N,无涂层及涂层厚度为2 μm、3 μm、5 μm、 6 μm的平均切削力分别为648.5 N、600.5 N、557.3 N、580.5 N、720.6 N。涂层与工件接触相比较于硬质合金刀具与工件接触具有较小的摩擦系数,但较大厚度涂层并不利于刀具切削力的减小。在实际生产过程中,若在刀具基体上制备较厚的涂层,涂层与刀具基体间会产生较大的应力集中,容易导致涂层剥落,不利于刀具使用寿命的提高。

图7 切削步为5000时的切削模型Fig. 7 The cutting model when the cutting step is 5000

图8 未涂层刀具的切削力随时间变化曲线:(a)TC4;(b)AISI 1045Fig.8 Variation of cutting force of uncoated tool with time:(a) TC4; (b) AISI 1045

图9 不同涂层厚度与刀具切削力的关系Fig. 9 Relationship between different coating thickness and cutting force of cutting tool

2.2.2 涂层厚度对切削温度的影响

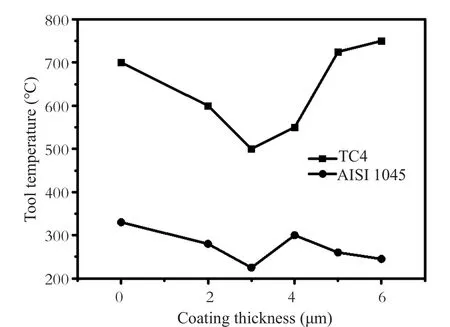

钛合金具有高的热强度,与铝合金相比,钛合金使用温度更高,可以在450-500 ℃温度下长期工作。但对于机械切削加工而言,钛合金已加工表面产生的塑型变形容易造成表面硬化,再加上在高温条件下钛合金加工表面与大气中的氧气与氮气反应生成脆硬陶瓷结构,都会加剧刀具的磨损。导热系数低的钛合金因切削区域散热慢,冷却效果差,易于在切削区域形成高温,加工后零件变形回弹大,造成刀具扭矩增大,耐用度降低,刃口磨损快。在加工过程中,切屑与前刀面及后刀面的接触面积大,进一步加剧刀具的磨损,提高切削区域的温度。涂层厚度与切削温度关系如图10所示。

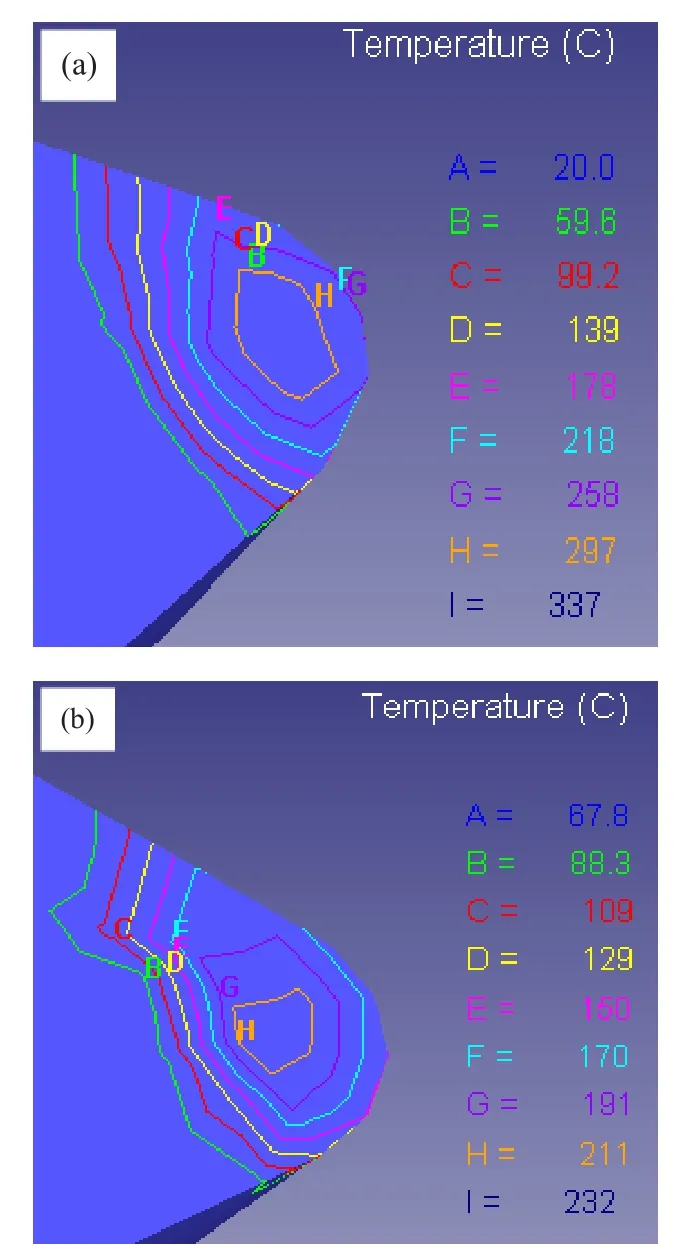

图11为切削10 mm长度后未涂层刀具及3 μm厚涂层刀具切削钛合金的刀尖的温度分布,图12为未涂层刀具及涂层厚度为3 μm切削45号钢的刀尖温度分布。涂层与未涂层刀具的切削温度区域分布大致相同,刀具的最高温度均出现在第二变形区。图11表明,切削钛合金时未涂层刀具与涂层刀具的最大温度差约为200 ℃,且最低切削温度出现在涂层厚度为3 μm处。在初始切削阶段,刀具的切削温度随切削时间的增加而上升,无涂层刀具比涂层刀具温度上升速度快。当温度超过某一临界温度时,热导率低的TiAlSiN涂层阻碍刀具加工区域与大气的热交换,这是由于涂层覆盖在基体表面,使得刀尖散热变慢。大量切削热堆积涂层刀具的切削温度迅速增长,其增长速度大于未涂层 。但在稳定切削过程中,适当的涂层厚度对于刀具切削温度的减少具有显著效果。图11中,刀具切削温度随涂层的厚度先降低后增高,在涂层厚度为3 μm时,切削温度最低。虽然涂层具有相对较低的摩擦系数,在切削钛合金过程中,刀具与工件接触区域产生较低的摩擦热,但涂层厚度为5 μm、6 μm的刀具的切削热却大于未涂层刀具。主要是由于涂层的导热率低,热量积聚在刀尖部位难以散发,致使刀尖温度较高。此外,涂层表面元素在高温作用下与大气中的氧元素发生反应,在涂层表面生成氧化物陶瓷材料(如Al2O3、TiO2)。陶瓷材料虽硬度高、耐磨性好,但热传导性能差,也不利于刀具切削热的散发。适当的涂层厚度,不影响刀具的使用性能,还有利于大气与刀具热量交换,大部分的切削热也会被切削过程中产生的 切屑带走,有效降低切削温度。

图10 不同涂层厚度与刀具切削温度的关系Fig.10 Relationship between different coating thickness and tool cutting heat

图11 切削TC4刀尖温度分布: (a)0 μm;(b) 3 μmFig.11 TC4 cutting tip temperature distribution: (a) 0 μm; (b) 3 μm

图12 切削AISI 45刀尖温度分布:(a) 0 μm;(b) 3 μmFig.12 AISI 45cutting tip temperature distribution:(a) 0 μm; (b) 3 μm

图13 切削操作设置:(a)切削力的测量—测力计;(b)工件及刀具Fig. 13 Arrangement of the experiment set up: (a)measurement of forces; (b) tool and holder

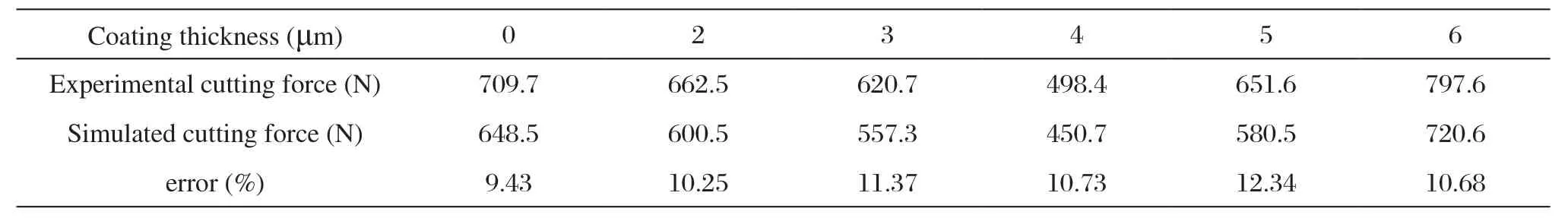

表7 实验切削力、模拟切削力及误差Tab. 7 Experimental cutting force, simulated cutting force and error

3 切削测试

为验证数值模拟结果与实际加工的偏差,在卧式车床CM6140A上对AISI 1045进行切削实验。试验仪器主要包括电势信号采集仪器:HP Dynamic3562 分析仪,YDCB-III05三向压电石英测力仪,YE5850B电荷放大器,实验材料是AISI 1045圆形棒料,直径80 mm。

通过调节涂层制备时间,保持其余参数不变,在两种不同几何参数的三角硬质合金刀片上制备厚度约为2 μm、3 μm、4 μm、5 μm及6 μm的TiAlSiN涂层。经无损测厚设备测量,涂层的实际厚度分别为2.05 μm、3.14 μm、4.08 μm、5.21 μm、6.17 μm,厚度误差控制在± 5%及以内,对实验结果的影响甚微。本实验采用干式切削,刀具参数及模拟切削条件如表5所示,设置与模拟分析相同的切削参数切削45号钢,不同涂层厚度刀具模拟及实验切削结果如表7所示。不同涂层厚度刀具的切削力实验测量值均大于数值模拟值,实验误差小于13%。

4 结 论

本文通过阴极电弧技术制备了TiAlSiN硬质涂层,基体材料分别为高速钢试片及硬质合金刀片,借助X射线荧光测量系统、扫描电镜(SEM)、能谱仪(EDS)、纳米压痕仪、洛氏硬度计、球盘式摩擦磨损试验机,分别研究了涂层的厚度、表面及断面形貌特征、涂层元素成分、涂层显微硬度、结合力及摩擦性能。

本文制备的TiAlSiN涂层的显微硬度为35 GPa,涂层中Ti、Al、Si、N的百分含量分别为50.34%、28.85%、5.22%、15.59%。对涂层微观形貌进行扫描电镜观察,组织结构致密无缺陷,但表面有大液滴附着和针孔存在。涂层与基体的结合力可达到工业等级的HF1,膜/基结合力优异。在常温下,涂层摩擦系数小于基体摩擦系数,为0.35。模拟切削实验发现,4 μm的TiAlSiN涂层刀具在切削TC4及45号钢时具有最小的切削力,最小的切削热均出现在3 μm涂层厚度处。虽然TiAlSiN涂层具有较低的导热系数,但较大厚度的涂层并不利于刀具切削,大的涂层厚度不仅会增大切削力,也会使刀尖热积聚,不利于热量交换。切削实验得到的切削力值与模拟切削力值的变化趋势一致,误差在13%以内,因此可以较好的反应刀具切削过程中切削力的变化。