侧向约束陶瓷抗侵彻性能数值模拟

2018-09-06曹凌宇罗兴柏刘国庆甄建伟刘家昊

曹凌宇, 罗兴柏, 刘国庆, 甄建伟, 刘家昊

(1. 陆军工程大学石家庄校区弹药工程系, 河北 石家庄 050003; 2. 陆军装甲兵学院学员三大队, 北京 100072)

近年来,陶瓷材料凭借高硬度、高强度、低密度等优良的抗侵彻特性成为装甲防护材料的良好选择,但陶瓷材料脆性较大,受到侵彻时陶瓷板易产生裂纹并向外扩容,降低了陶瓷板抗多次打击的能力。于是有研究者提出通过对陶瓷进行约束,限制陶瓷破碎扩容,从而提高陶瓷抗侵彻能力的方法[1]。孙娟等[2]对陶瓷面板侧向约束进行了研究,发现侧向约束陶瓷面板抗侵彻能力大大提高;麻震宇等[3]系统研究了陶瓷侧向约束抗长杆弹侵彻规律,得出侧向约束板最佳约束厚度;FRANZEN等[4]通过研究发现陶瓷抗弹性能与横向约束强度正相关。然而上述研究均针对固定尺寸单块陶瓷进行约束,为此,笔者对不同陶瓷尺寸及同一尺寸不同着靶位置分别在有约束及无约束情况下的抗破片侵彻性能进行数值模拟,通过分析讨论得出约束作用、陶瓷尺寸及着靶位置的相互作用规律,旨在为试验研究提供参考,为约束效应在整体靶板上的设计应用提供借鉴。

1 陶瓷抗侵彻机理及约束效应分析

1.1 陶瓷抗侵彻机理

破片以一定初速撞击陶瓷板,接触面产生极大的压缩波,压缩波向侵彻方向传播,到达分界面后,一部分压缩波发生透射,另一部分在界面发生反射,反射波与压缩波发生叠加[5]。陶瓷材料抗压性能好,抗拉性能较差,压缩波和反射波共同作用产生的应力大于材料的屈服极限时,陶瓷内部裂纹迅速生长和破坏,进而断裂形成陶瓷锥,如图1所示。在侵彻过程中,破片受到的作用力大于破片强度极限时,破片头部发生侵蚀和镦粗变形,质量、速度均减小,侵彻能力明显减弱。

根据陶瓷锥形成原理,定性分析陶瓷尺寸及破片着靶位置对陶瓷抗侵彻性能影响规律。当陶瓷尺寸大于陶瓷锥形成理论尺寸时,陶瓷受破片冲击而形成陶瓷锥,其尺寸不随陶瓷尺寸增大而增大;但当陶瓷尺寸小于陶瓷锥形成理论尺寸时,陶瓷受到破片冲击破坏,无法形成完整的理论陶瓷锥,破坏形式如图2所示。

陶瓷抗侵彻性能的影响因素不仅与陶瓷尺寸有关,一定尺寸陶瓷受破片冲击时,着靶位置不同处陶瓷抗侵彻性能还存在一定差异。图3为破片着靶位置位于陶瓷边缘时陶瓷锥形成情况,当破片着靶位置靠近边缘,边缘一侧无法形成完整陶瓷锥,导致形成陶瓷锥体积减小,抗侵彻性能下降,且由于破片两侧受力情况不同,破片会在侵彻过程中发生一定角度的偏转。

1.2 陶瓷约束效应分析

对陶瓷施加约束后,破片冲击陶瓷产生压缩波,压缩波传播至约束界面处后会产生反射波和透射波,反射波与破片入射产生的压缩波叠加,能够很好地加强陶瓷核心区域的抗侵彻能力,有效延缓裂缝的产生和发展[6- 7]。侵彻初始阶段,陶瓷表面被粉碎为细小而坚硬的碎块,在压缩、拉伸应力波作用下陶瓷产生裂纹,由于约束作用的存在,陶瓷无法向外扩容,陶瓷断块被挤紧,破片则需要进一步消耗动能粉碎前端陶瓷,使得被挤压陶瓷粉末化,陶瓷粉末在进一步挤压下只能通过反向运动流出,在反向挤出过程中会对破片产生磨蚀作用,降低其质量及磨损其棱角,且破片在挤进过程由于受到较大阻力会产生头部镦粗现象,如图4所示。

2 陶瓷抗侵彻有限元模型

2.1 材料模型及参数

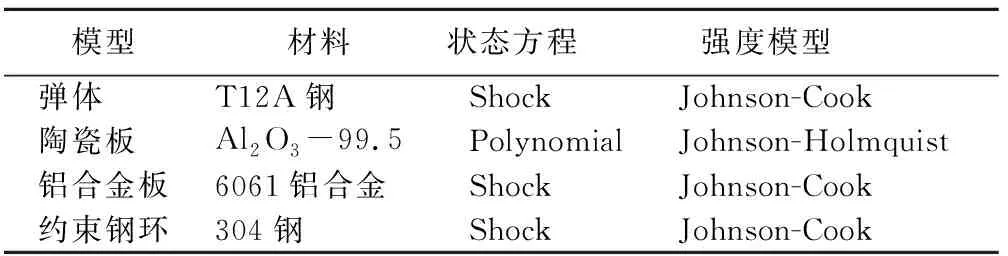

本文研究对象涉及的材料有T12A钢、Al2O3-99.5陶瓷、6061铝合金、304约束钢环。仿真过程针对各种材料性质选用了不同的材料本构模型,如表1- 3所示。

表1 材料的本构模型

表2 陶瓷材料模型参数[8]

表3 金属材料模型参数[9-10]

2.2 有限元模型建立

建立关于X轴和Y轴对称的1/4AutoDyn-3D模型。圆柱形破片材质为T12A钢,长度为25 mm,直径为12 mm,质量约为22.3 g,入射速度为800 m/s;陶瓷选用直径为20,30,…,80 mm,厚度均为10 mm的陶瓷圆块;背板选用200 mm×200 mm×50 mm的6061铝合金;约束钢环材料为304钢,约束厚度为25 mm。陶瓷和约束材料采用SPH(Smooth Particle Hydrodynamics)模型,粒子尺寸为0.75 mm,破片和6061铝合金背板采用Lagrange模型,网格单边尺寸为0.5 mm,同时对6061铝合金背板重点抗弹区域进行网格加密处理。直径为50 mm陶瓷块无约束和有约束条件下抗侵彻有限元模型如图5所示。在陶瓷块1/2厚度处设置观测点,以获得陶瓷内部压力变化和粒子在无约束及有约束情况下扩散情况,观测点位置如图6所示。

3 陶瓷尺寸及约束效应对抗侵彻性能的影响

3.1 陶瓷破坏模式变化

为讨论一定厚度陶瓷在无约束和有约束条件下,陶瓷直径尺寸变化对陶瓷破坏情况以及抗侵彻能力变化影响规律,保持破片侵彻初始条件和背板尺寸、位置不变,分别选用20,30,…,80 mm直径的陶瓷,在无约束和有约束条件下进行数值模拟,分析陶瓷破坏模式变化及抗侵彻能力变化规律。

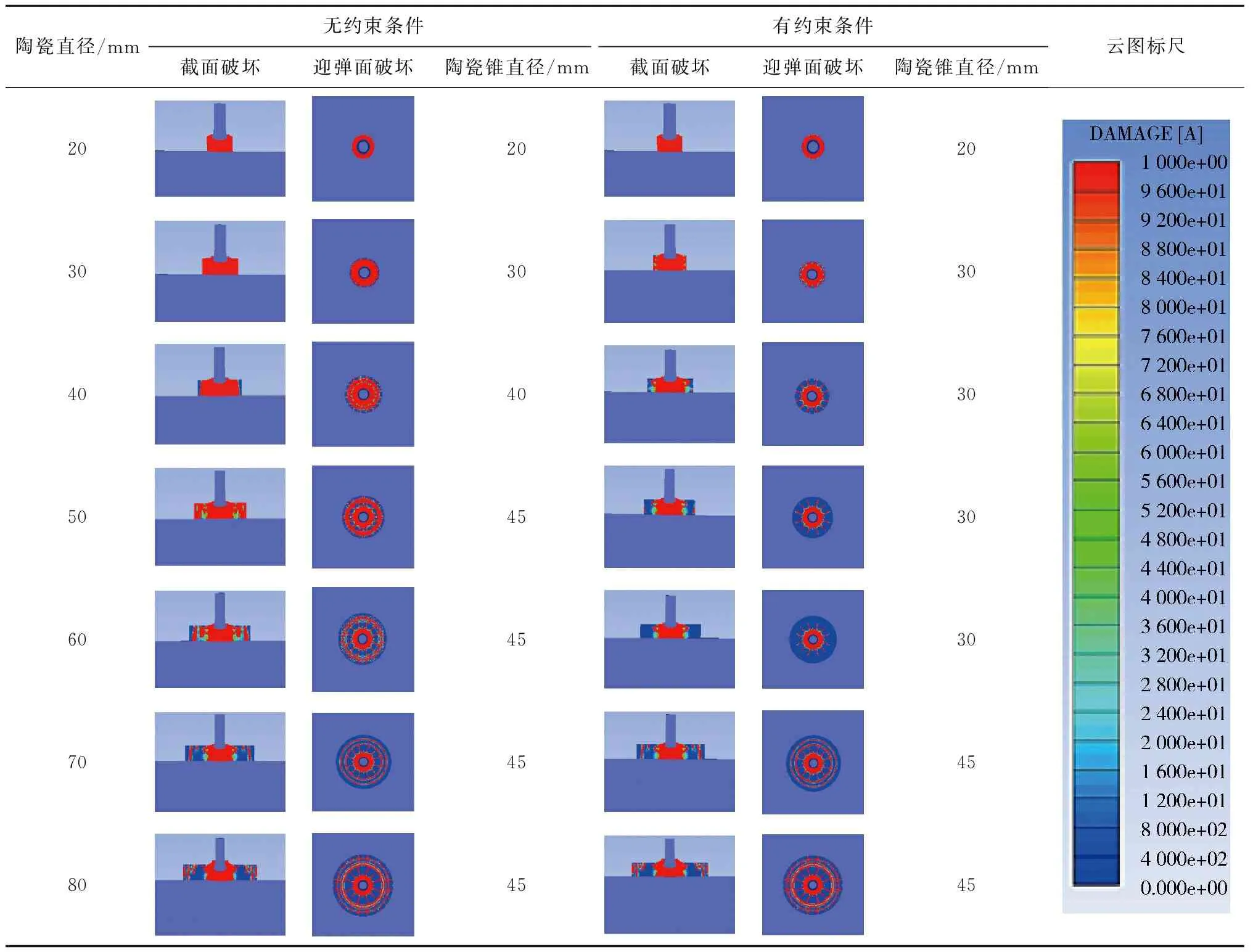

对不同尺寸的陶瓷在无约束及有约束条件下进行仿真计算,选取陶瓷锥形成初始时刻,比较陶瓷破坏云图及陶瓷锥形成尺寸,结果如表4所示。

表4给出了陶瓷锥形成初始时刻,不同尺寸陶瓷块在破片侵彻作用下陶瓷截面及迎弹面的破坏云图,以及陶瓷锥的形成尺寸。由表4可以看出:

1) 无约束条件下,陶瓷尺寸小于理论完整陶瓷锥尺寸时,陶瓷受到破片侵彻后,整体形成陶瓷锥,因此陶瓷锥随陶瓷尺寸的增大而增大;陶瓷尺寸大于理论完整陶瓷锥尺寸时,陶瓷锥形成尺寸与理论尺寸接近,且不再随陶瓷尺寸的变化而变化。

2) 有约束条件下,陶瓷尺寸小于理论完整陶瓷锥尺寸时,侧向约束作用对陶瓷抗侵彻破坏能力增强明显,陶瓷破坏锥形成集中在破片着靶处较小区域内;陶瓷尺寸大于理论完整陶瓷锥尺寸时,陶瓷锥形成尺寸较无约束条件下陶瓷锥形成尺寸较小,陶瓷尺寸进一步增大,陶瓷锥尺寸接近理论值,约束作用对陶瓷抗侵彻破坏能力增强不明显。

表4 不同尺寸陶瓷破坏云图及陶瓷锥形成尺寸

注:为较好对比2种情况下陶瓷破坏情况,对约束钢环进行了隐藏处理。

3.2 陶瓷抗侵彻能力变化

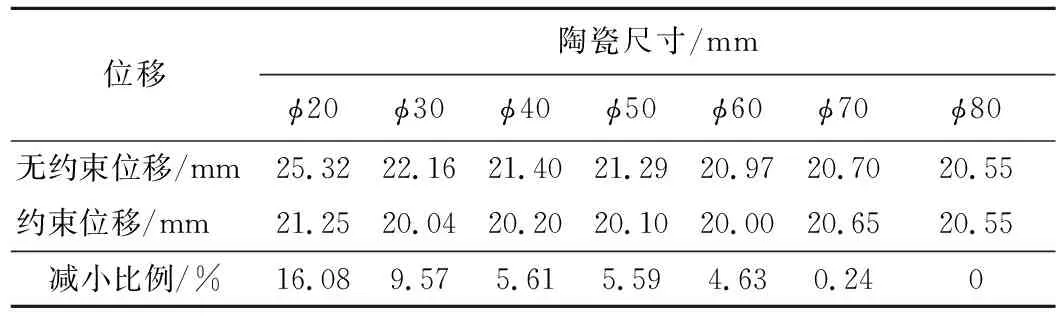

在无约束和有约束条件下,对破片侵彻不同尺寸陶瓷的位移进行统计,结果如表5所示。

表5 2种条件下破片侵彻不同尺寸陶瓷位移

图7为在无约束和有约束条件下,破片侵彻不同直径尺寸的10 mm厚度陶瓷的侵彻位移曲线。

从图7及表5可以看出:

1)无约束条件下,随着陶瓷尺寸的逐渐增大,陶瓷抗侵彻能力逐渐增强,但当陶瓷尺寸明显大于理论陶瓷锥尺寸后,陶瓷抗侵彻能力随尺寸增加而变化的效果不明显,破片侵彻陶瓷深度最大值与最小值相差4.77 mm,侵彻深度最大增加23.2%;

2) 约束条件下,陶瓷尺寸较小时,约束作用对陶瓷抗侵彻能力增强明显,直径20 mm陶瓷圆柱侵彻深度减小16.08%。随着陶瓷尺寸逐渐增大,结合约束作用对陶瓷的加强效果,陶瓷抗侵彻能力逐渐增强,直径60 mm陶瓷圆柱在约束作用下侵彻深度最小,相比于无约束条件下减小了4.63%。但当陶瓷尺寸大于理论陶瓷锥尺寸一定值后,约束作用对陶瓷抗侵彻能力加强效果减弱,陶瓷抗侵彻能力相应减弱,随着陶瓷尺寸进一步增大,陶瓷抗侵彻能力基本保持不变。破片侵彻陶瓷深度最大值与最小值相差1.25 mm,侵彻深度最大增加6.25%。

对比无约束与有约束条件下2组数据可知:陶瓷尺寸变化对陶瓷抗弹性能影响较大,陶瓷尺寸小于理论陶瓷锥尺寸时,约束作用能有效改善陶瓷尺寸减小引起的抗弹性能减弱的问题,但陶瓷尺寸较大时,约束作用对陶瓷抗侵彻能力没有增强效果。

3.3 陶瓷破坏运动分析

以直径尺寸50 mm陶瓷块为例,在陶瓷块厚度1/2处按照间隔5 mm设置观测点,通过对观测点X、Y方向运动情况分析,比较无约束和约束条件下,陶瓷破坏扩散运动差异。本节选取图6中观测点3、4、5、6进行分析。

图8、9分别为4个观测点在无约束和有约束条件下在Y、Z方向上的运动扩散位移。

对于给定的侵彻初始条件和陶瓷尺寸,从图8、9观测点位移变化曲线可知,对陶瓷施加足够的约束条件后,陶瓷各部位观测点在Y、Z方向上运动扩散位移均发生了较大的变化:

1)在Y方向上,无约束条件下,4个观测点的位移随时间近似线性增加,最大位移分别为14.09、10.18、8.82、7.69 mm;约束条件下,观测点3、4在Y方向上的位移先增加,25 μs后,曲线接近水平,Y方向位移小幅增加,最大位移减小为4.01、2.11 mm,观测点5、6在Y方向上的位移仍呈线性增加,但位移最大值减小为0.62、0.23 mm。

2) 在Z方向上,无约束条件下,观测点3位移随时间近似线性增加,在25 μs达到最大位移,为2.51 mm,而后反方向线性增加,最大位移为-1.73 mm,观测点4、5、6位移随时间反方向近似线性增加,最大位移分别为-1.38、-2.25、-4.06 mm;约束条件下,观测点3位移随时间近似线性增加,在25 μs达到最大位移为2.25 mm,而后反方向线性增加,最大位移为-1.73 mm,观测点4、5、6位移随时间反方向近似线性增加,最大位移分别为-0.86、-4.19、-6.59 mm。

对比无约束和有约束条件下,陶瓷观测点在Y、Z方向上运动扩散位移可知:约束条件的存在有效限制了陶瓷受侵彻过程中的径向运动,破片运动需要进一步粉碎陶瓷,同时粉末化陶瓷反向流动,对陶瓷造成阻碍和侵蚀,使得陶瓷防护效能得到大幅提高。

4 着靶位置及约束效应对抗侵彻性能的影响

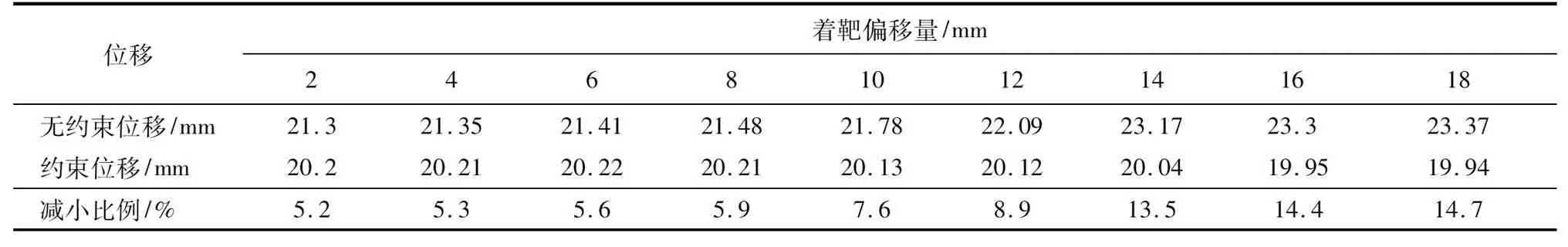

为定量研究破片不同着靶位置对陶瓷抗侵彻性能的影响情况,选取直径50 mm陶瓷为研究对象,选取偏离陶瓷中心位置一定距离几个点进行数值模拟计算,仿真计算方案如表6所示。

表6 2种条件下不同着靶位置仿真方案

图10为在无约束和有约束条件下,破片对相同尺寸陶瓷不同着靶位置的着靶偏移量与破片位移关系曲线。

从表6及图10可知:

1) 无约束条件下,破片着靶位置越偏离中心,破片侵彻深度越大,且表现为中间变化大、两端变化缓慢的特点,边缘处侵彻位移最大,为23.37 mm,侵彻深度较中心位置增加了9.7%;且随着破片着靶位置的偏移,破片两侧受力不均匀,发生偏转,侵彻过程到30μs时姿态偏转了5°,破坏的陶瓷向四周扩散,逐渐失去抗侵彻能力。图11中为偏移量14 mm、时间30 μs时破片侵彻姿态变化图。

2) 约束条件下,随着破片着靶位置偏离中心,破片侵彻深度变化趋势表现为微弱下降,陶瓷不同弹着点处抗侵彻能力并未发生较大改变;且由于约束作用的存在,破片两侧受力无明显差异,破片姿态未发生明显偏转,破坏的陶瓷颗粒在约束作用下无法侧向扩容飞散,只能向破片侵彻方向反向流动,加剧破片镦粗侵蚀。图12为偏移量14 mm、时间 30 μs时破片侵彻姿态变化图。

5 结论

笔者对无约束及有约束2种条件下陶瓷不同尺寸破坏模式、抗侵彻性能的变化规律进行了定量研究,并对2种条件下破片着靶位置对陶瓷抗侵彻性能变化规律进行了分析,得出的主要结论如下:

对陶瓷施加适当的约束条件,可以改变陶瓷的破坏模式,使陶瓷更加充分地参与防护,抗侵彻性能更加均匀,较大地改善了因陶瓷尺寸减小导致的抗侵彻能力下降,以及因破片侵彻位置不同导致的抗侵彻性能严重下降的现象,有效提高了陶瓷综合抗侵彻性能。本研究可为约束效应在陶瓷复合装甲上的应用提供支撑,通过约束效应与陶瓷材料的结合,陶瓷材料可在防护领域表现出更大的优势。