惯性质量及其对电磁作动器性能的影响

2018-09-06张进秋刘义乐韩朝帅

彭 虎, 张进秋, 张 雨, 刘义乐, 韩朝帅

(1. 陆军装甲兵学院装备保障与再制造系,北京 100072; 2. 陆军装甲兵学院车辆工程系,北京 100072;3. 63960部队,北京 102205)

车辆行驶过程中,悬挂因受路面不平度激励而产生振动,采用能量回收装置回收该部分能量可起到节能作用,进而提高新能源车及全电车辆的续航能力[1]。当前,将机械能转变为电能的方式主要有电磁式和热电式等,其中电磁式具有能量转换效率高、清洁可靠、响应迅速且易于控制等优点。电磁悬挂采用直线电机或“旋转电机+运动转换机构”,这样可利用电机工作于电动机或发电机等不同模式,实现馈能或主动控制[2]。目前,电磁悬挂主要包括直线电机式、旋转电机式、滚珠丝杠式、齿轮齿条式、行星齿轮式和液电式6种类型[3- 7]。其中:与直线电机式相比,旋转电机式的悬挂功率密度更高;而齿轮齿条式的结构不存在背隙,设计灵活、传递力矩大、成本低且易于保养维护,具有较好的发展前景。WEEKS等[8]与美军合作开发了一款齿轮齿条式电磁主动悬挂系统,并将其安装于高机动性军用车辆上,该系统能显著改善乘坐舒适性。ZUO等[9]对设计的齿轮齿条式馈能减振器进行了研究,结果表明:当车辆以车速60 km/h行驶于C级路面时,单个减振器能实现约100 W的馈能能力。LI等[10]设计了一款采用一个永磁发电机与齿轮齿条结构组成的馈能减振器,试验表明:以车速为48 km/h行驶于平坦路面时,可回收的峰值功率为68 W,平均功率可达到19 W。为解决电机来回换向的问题,LI等[11]提出将机械整流桥装置安装于齿轮齿条上,实现了悬挂往复运动变电机的单向旋转运动,实车试验表明:在光滑柏油路面以24 km/h车速行驶时,单个减振器可回收的能量超过15 W,说明馈能性能优异。上述研究表明:齿轮齿条式电磁悬挂具有良好的馈能能力,且当电机作电动机使用时可实现主动控制,具备减振和馈能的双重功能。因此,笔者将该结构引入军用车辆上,称之为电磁作动器(Electromagnetic Actuator,EA)。

悬挂往复运动时带动EA各个转动件来回旋转,产生一定的惯性力,进而影响悬挂的阻尼特性和幅频特性,且随惯性力的增大而增大。尽管有研究者提出存在惯性质量,但并未进一步考虑其对悬挂特性的影响[12- 14]。鉴于此,笔者在建立的悬挂动力学模型基础上对惯性力进行计算,并通过试验对电机转子产生的惯性力进行测试和验证,分析惯性质量对EA阻尼特性及幅频特性的影响,以期为更有效地发挥EA的性能提供参考。

1 EA的结构设计及悬挂动力学建模

1.1 EA的结构设计

EA主要由齿轮、齿条、行星减速机和电机4个部件组成,其结构如图1所示。其中:齿轮、齿条用以将悬挂相对运动转变成电机旋转运动;行星减速机可在馈能时提高悬挂相对速度转换为电机旋转时的转速,以提高馈能能力,或在主动控制时增大电机转矩转变为悬挂间控制力时的主动力。

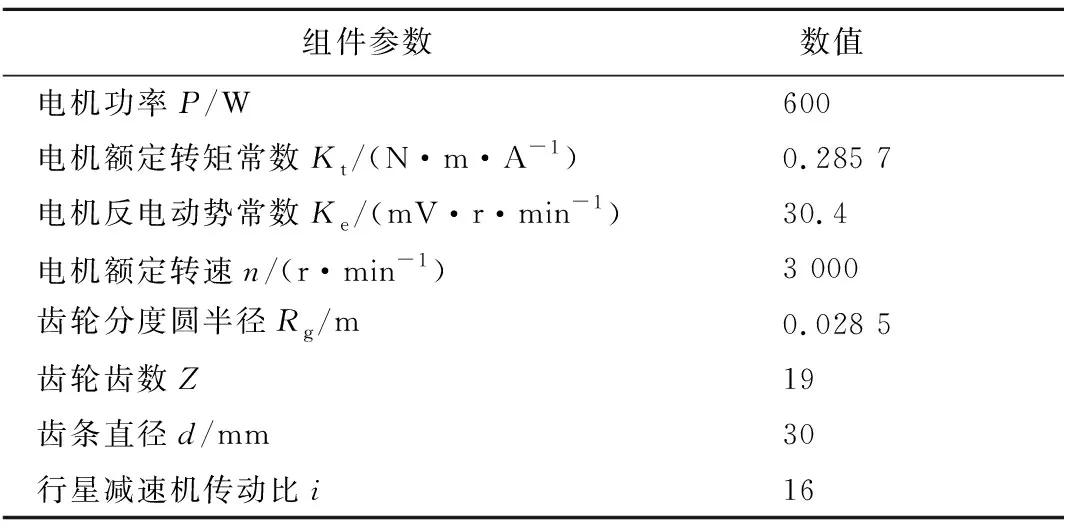

经优化设计和参数匹配之后,电机及减速机型号分别选用MOTEC公司的HLM9607H06LN及MOTECAPE6016。EA的部分组件参数如表1所示。

表1 EA的部分组件参数

1.2 悬挂动力学模型

为分析EA中转动件产生的惯性质量对悬挂特性的影响,需建立相应的悬挂动力学模型。车辆为独立悬挂,假设质量分配系数为1,则可采用1/4车悬挂模型对悬挂性能进行分析。EA可工作于主动控制及馈能2种状态,以馈能状态为例,其合力包括机械摩擦阻尼力Fm、惯性力Fi和电磁阻尼力Fem。利用EA取代原被动悬挂,则装有EA的1/4车悬挂动力学模型如图2所示。图中:ms为车身质量;mt为车轮质量;mi为等效惯性质量;cm为机械摩擦阻尼系数;cem为电磁阻尼系数;ks为悬挂等效刚度;kt为车轮等效刚度;xs为车身垂直位移;xt为车轮垂直位移;xr为路面激励垂直位移,方向均以垂直向上为正。

根据牛顿第二定律,悬挂运动微分方程为

(1)

式中:cs=cm+cem,为电磁悬挂等效阻尼系数。

1/4车悬挂动力学模型相关参数如表2所示。

表2 1/4车悬挂动力学模型相关参数

在正弦激励下,激励位移x、速度v、加速度a的表达式分别为

x=Asinωt,

(2)

v=Aωcosωt,

(3)

a=-Aω2sinωt,

(4)

式中:A为幅值;ω=2πf,为激励圆频率,其中f为激励频率。试验时,x、v、a分别对应悬挂相对位移、悬挂相对速度及悬挂相对加速度。

2 惯性力的计算及试验

2.1 惯性力的计算

EA的惯性力主要包括齿条等直线运动件产生的直动惯量,以及齿轮、电机转子等旋转件产生的转动惯量。以馈能工况下电机转子产生的惯性力为例进行计算。在正弦激励下,悬挂相对加速度a经齿条、齿轮及行星减速机转变成电机转子的角加速度α,带动电机转子旋转,进而产生转子转动惯量J=mr2(其中m为电机转子质量,r为电机转子等效半径)及惯性力矩Mi=Jα;Mi经行星减速机、齿轮及齿条转换成悬挂间的惯性力Fi。利用Fi可折算出等效惯性质量mi,则Fi与mi及a的关系表达式为

Fi=Jα(i/Rg)2=mia。

(5)

2.2 惯性力试验

将EA的摩擦力Ff和惯性力Fi统称为基础阻力Fb,即Fb=Ff+Fi。为检验EA的基础阻力特性及惯性质量计算结果的正确性,分别对EA进行有、无电机2种工况下的试验,其试验系统主要包括力传感器、位移传感器和控制上位机。

惯性力试验过程如下:首先,将EA固定,利用控制上位机控制液压激振头产生正弦激励,并分别利用力传感器和位移传感器采集力和位移信号;然后,通过控制上位机后侧安装的数据采集仪采集数据,并存储于控制上位机中;最后,导出数据,用以计算和分析。令A=0.05 m,f=0.16,0.32,0.64,0.96,1.28,1.64 Hz,对应v=0.05、0.1、0.2、0.3、0.4、0.5 m/s。

2.2.1 无电机时

EA的摩擦力主要为行星减速机内部的齿轮之间及滚珠与槽之间的运动摩擦力。在测试时,将电机拆下,只保留齿轮、齿条及行星减速机,称之为无电机EA。无电机EA试验系统如图3所示。

无电机EA的摩擦力特性如图4所示。由图4(a)可知:摩擦力示功图包围的面积随v的增大而逐渐增大,表明其耗功能力在逐渐增大;摩擦力随v的增大而逐渐增大,当v=0.05 m/s时Ff=70 N,v=0.5 m/s时Ff=225 N,说明摩擦力较小,这有利于EA减振及馈能性能的发挥。

由图4(b)可知:摩擦力在v为正、负时呈反对称分布,且摩擦力随f的增大呈非线性增大;当f<0.32 Hz时,摩擦力随f的增大增幅较大,这说明此时对EA力学特性的影响中摩擦力占比较大;而当f>0.32 Hz时增幅较小,摩擦力趋于恒定值,说明此时对EA的力学特性影响也趋于稳定,摩擦力占比逐渐变小。这是因为前一阶段主要克服的是静摩擦力,后一阶段主要克服动摩擦力,而静摩擦力往往比动摩擦力更大。

因此,当f>0.32 Hz,即v>0.1 m/s时,摩擦力对EA性能的影响相对较小,此时更适合发挥EA的性能。

2.2.2 有电机时

测试时,有电机EA试验系统在无电机EA的基础上加上电机,试验条件与无电机时的试验条件一致。有电机EA的基础阻力特性如图5所示。

由图5(b)可以看出:基础阻力随v的增大而逐渐增大,当f=0.16 Hz时Fb=150 N,当f=1.64 Hz时Fb=285 N,与最大主动出力1 000 N相比,基础阻力较小,满足对摩擦力的要求。

由于惯性的存在,在两端换向时存在惯性冲击,这是旋转机械式结构不可避免的现象。从图5中还可以看出:当f<0.096 Hz时,惯性冲击较小,应尽量使EA工作于该条件下,以保护机械结构,延长EA各组件的使用寿命;当f=0.96,1.28,1.64 Hz时,惯性冲击较为明显,其对应Fi=Fb-Ff=68,122,208 N,取该3组值计算mi的平均值。

由式(3)- (5)计算可得:f=0.96,1.28,1.64 Hz时,a=3.64,6.47,10.81 m/s2,mi=18.69,18.86,19.24 kg,取mi平均值为18.93 kg,与理论值16.68 kg相比,该试验值稍大,误差约为13.49%,但二者基本吻合。分析其原因为:计算惯性力的理论值时仅考虑了电机转子,而未考虑行星减速机等其他转动件的惯性力;此外,在计算和试验过程中,部分因素的简化和信号采集的误差等均会对结果产生一定影响。

3 惯性质量对EA阻尼及悬挂幅频特性的影响

3.1 对EA阻尼特性的影响

取v=0.5 m/s,激励频率f=1,5,10 Hz,考虑有、无惯性质量2种工况,得到EA的阻尼力与相对位移和相对速度的变化曲线,如图6所示。可以看出:惯性质量会使阻尼特性曲线产生滞环现象和相位差,且滞环现象随激励频率的增大而增大,说明惯性质量对高频的影响更大。分析其原因为:在正弦激励条件下,v与a的相位差为π/2,当相对速度v从-0.5~0 m/s变化到0~0.5 m/s时,相位与a相反,因此产生滞环现象。

3.2 对悬挂幅频特性的影响

(6)

各参量对xr的传递函数|H(jω)|分别为

(7)

(8)

|H(jω)|D~xr=

(9)

β=mi/mt,

(10)

为惯性质量与车轮质量比;

Δ= {(1-λ2)(1+γ-λ2/μ)-1-

βλ2[γ-(1+1/μ)λ2]/μ}2+

4λ2ζ2[γ-(1+1/μ)λ2]2。

结合式(10)可得:当mt=46.9 kg,mi=18.93 kg时,β=0.404。因此,取β=0,0.404,0.808,分析有效频段[0.4,25] Hz范围内悬挂幅频特性,结果如图7所示。

由图7(a)可以看出:在车身及车轮共振点之间的中低频段内,靠近车身共振点附近的车身垂直加速度较小,说明惯性质量对车身垂直加速度起到一定的抑制作用;而在靠近车轮共振点的中高频段,车身垂直加速度较大,说明此时乘坐舒适性较差。由图7(b)、(c)可知:惯性质量对悬挂动行程及车轮动载荷的影响趋势与对车身垂直加速度的影响趋势基本一致,均为中低频段改善、中高频段恶化。

惯性质量还会使车身及车轮2个共振点提前,由于惯性质量与车轮质量更接近,因此对车轮共振点的影响幅度更大。根据ISO2631[15],人体对垂直向乘坐舒适性较为敏感的频带为4~8 Hz,惯性质量使车轮共振点提前,与乘坐舒适性相关的工作频带范围变窄,对改善乘坐舒适性不利。

4 结论

在对EA的惯性质量进行理论计算及试验测试验证的基础上,进一步分析了惯性质量对EA的阻尼特性及悬挂幅频特性的影响,为合理利用或减小惯性质量的影响提供了参考。得到的主要结论如下:

1) EA的惯性力主要来自于电机转子,惯性质量的试验值与理论值的误差约为13.49%,验证了理论计算的正确性;惯性质量的试验值为18.93 kg,对悬挂性能的影响不容忽视。

2) 惯性质量会使EA阻尼特性产生滞环现象和相位差,且滞环现象随激励频率的增大而增大,相位滞后对控制不利。为减小惯性质量的影响,EA不宜工作于较高的激励频率下。

3) 惯性质量的存在使与乘坐舒适性相关的工作频带变窄,不利于对乘坐舒适性的改善。因此,有必要使EA工作于中低频段,有效利用惯性质量对悬挂性能的改善作用。