新型主动式安全带锁止系统研究

2018-09-06葛亮刘微静

葛亮, 刘微静

(奥托立夫(上海)汽车安全系统研发有限公司,上海 201800)

0 引言

安全带是车用乘员保护系统中最直接也是最主要的部件。安全带的主要作用是在车辆加速度(减速度)、角度(包括倾斜、翻滚)、以及织带拉出速度超过设定阈值时,禁止织带被继续拉出,从而通过织带给乘员提供约束,避免乘员撞击到前方物体,如方向盘或前排座椅等。在当前的主流设计中,车辆加速度和角度感应主要通过内置于安全带的一个钢珠来实现,称为车辆敏感件。在车辆加速度或倾斜角度超过阈值时,钢珠从球座中脱出,拨动拨爪,触发锁止机构动作。织带拉出速度主要依靠芯轴上的离心块,称为织带敏感件。当织带被快速拉出时,芯轴在织带的作用下快速转动。由于离心块被安装在芯轴侧面的偏心位置,在离心力作用下运动,触发锁止机构动作。车辆敏感件与织带敏感件触发的锁止机构为同一套锁止机构。锁止机构采用棘轮原理,棘齿在安全带框架上固定不动,棘爪安装于芯轴上,未触发时随芯轴转动。当锁止机构被触发后,棘爪伸出,钩住安全带固定框架,阻止芯轴转动,从而实现锁止功能,织带不再拉出。

尽管该系统的可靠性与稳定性在实际生产中得到验证,但仍然存在以下几个难以改善的问题:(1)棘爪伸出位置与棘轮齿的位置需要高度配合,否则易出现齿间对碰、滑齿、卡死等严重问题。这给装配和零件稳定性提出了极高的要求。(2)织带敏感件依靠离心力工作,无论织带被快速拉出还是被快速放回,都会动作。因此当乘员解开安全带后,织带在卷簧的作用下快速收回时,有一定概率被锁死,导致乘员下次使用时无法拉出织带。这种现象称为Back Locking。该问题由设计原理导致,目前主要供应商都没有较好的解决方案。(3)车辆敏感件为自由运动的钢珠,在车身运动中,极易由于震动而出现噪声。在当前整车噪声控制越来越好的环境下,该问题日渐突出。(4)考虑到乘客舒适性需求,主机厂对锁止阈值的误差范围要求越来越严格,当前机械系统受制于零件和装配工艺,无法满足部分主机厂要求。(5)为适应主动安全系统发展,越来越多的主机厂提出了电子车辆敏感的概念,通过传感器感知车辆状态并通过执行机构控制触发,当前设计不能满足这一未来市场需求。

考虑到近年来围绕现有锁止系统的改良和提高零件生产及装配水平的工作已逐渐接近极限,从整体角度重新考虑新的适用于未来市场的锁止系统已经迫在眉睫。作者将探讨一种锁止系统方案,该方案装配和加工精度要求较低,工作噪声小,极大缓解Back Locking现象,且可适用于电子化安全带,配合电子锁止系统。

1 结构设计

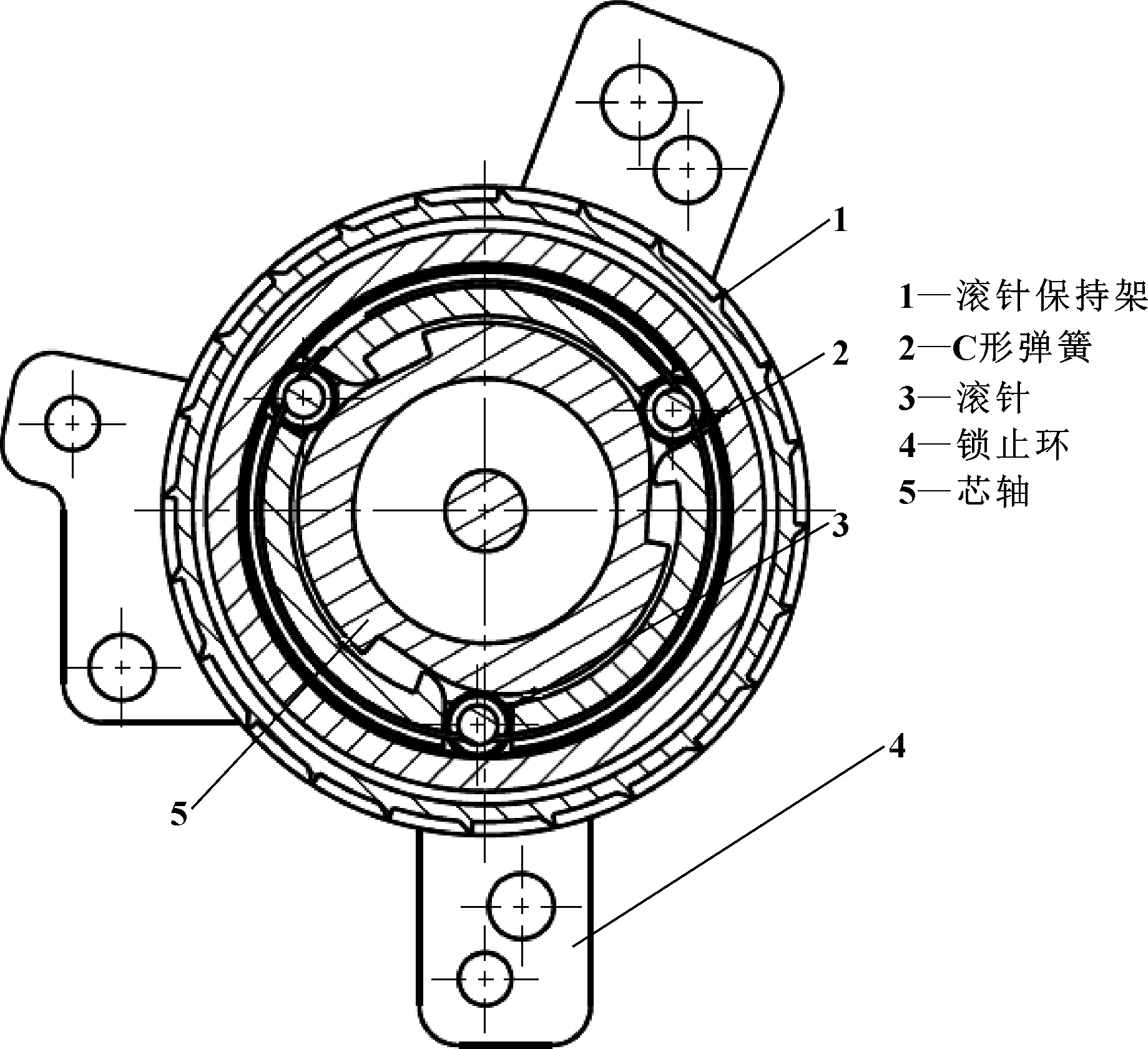

新系统主要结构如图1及图2所示。滚针保持架1兼有3个功能:(1)保持滚针3的位置和移动方向。(2)其圆盘状的齿形结构可配合现有的钢珠车辆敏感件,也可改为齿轮或其他形式,配合电子驱动机构,实现电控锁止。(3)为C形弹簧2提供结构支撑。C形弹簧2的作用是提供向心的弹簧力,在非锁止状态下,确保滚针3贴合在芯轴5上,避免误锁止或噪声。滚针3可在保持架或芯轴的带动下作径向移动。当滚针同时与锁止环4和芯轴5接触时,在自锁效应下,确保芯轴被锁止。锁止环4固定于框架上,锁止时,其内圆面与滚针接触,并承担锁止时来自于织带的扭矩。芯轴5左侧轴头部分弧面可推动滚针向外运动,直到接触到锁止环的锁止面,此时芯轴被锁死。元件6为框架。

图1 锁止原理

图2 组装结构

2 理论分析

该套系统可实现的功能包括:车辆敏感锁止,织带敏感锁止;同时大幅降低Back Locking概率,即使发生也极易消除。

(1)车辆敏感锁止。保持架顶端的齿盘可配合传统车辆敏感零件。当车辆状态超过阈值时,车辆敏感件伸出棘爪,卡住保持架齿盘上的棘齿,阻止保持架随芯轴转动。此时,如芯轴逆时针转动,滚针会在曲面作用下,沿径向向外运动,直到与锁止环内圆面接触,此后在摩擦角的作用下,保持芯轴、滚针与锁止环三者固定,达到锁止效果。如将保持架齿盘棘齿更换为斜齿轮或其他形式,则可利用外部驱动元件,使保持架顺时针转动,并依靠电子传感器感应车身状态,主动控制锁止或解锁。与机械式车辆敏感方案相比,电子锁止在出发后,不需要芯轴逆时针转动即可锁止,可进一步减少在碰撞过程中织带被拉出的量,更有利于乘员保护。

(2)织带敏感锁止。织带被快速抽出时,存在以下两种可能的状态:①当芯轴转动的角加速度超过阈值时,保持架、滚针在惯性的作用下,角加速度有延迟,即相对芯轴有相对转动。此时由于芯轴弧面的作用,滚针沿径向向外运动,直到与锁止环内圆面接触,形成锁止。②当芯轴转动速度达到阈值,假设此时未触发锁止,滚针在离心力作用下沿径向向外运动,直到与锁止环内圆面接触,形成锁止。其中C形弹簧在常态下用于使滚针保持向心收紧,避免震动下产生噪声。在织带敏感锁止过程中,弹簧力用以平衡离心力,因此调节弹簧力或滚针、保持架质量即可控制织带敏感出发阈值。织带敏感锁止同车辆敏感锁止也可由外部控制,驱动保持架触发锁止。

(3)Back Lock形成原因在于:当芯轴在卷簧的作用下,逆时针转动回收织带时,织带敏感锁止零件跟随同步转动;当全部织带回收完毕后,织带绷直,芯轴转动受限,突然停止转动;此时织带敏感零件在惯性作用下继续转动,与芯轴有相对运动,进而导致误锁止。在传统的安全带设计中,采用棘齿锁止机构,发生误锁后,如果需要解锁,则需要退回一小段织带,使芯轴反向转动一定角度后,棘齿脱离锁止区间,才可解除锁止。由于棘齿形状所限,一般需要回退10 mm以上织带,才能解除误锁止。新型锁止机构同样依靠惯性原理触发织带敏感锁止,因此无法完全避免Back Lock现象,但由于新型锁止机构采用连续曲面,各锁止零件为线接触,没有所谓的锁止区间,因此极大地降低了锁止发生的概率。同时,即使锁止发生,也只需要极小的回退距离即可解锁。实验表明,通常回退解锁距离小于3 mm。

3 实验装置

实验时,安全带被安装于一个电动平台,该平台可在水平方向做加速运动,模拟车辆加速,也可实现多角度偏转,模拟车身角度状态。同时该设备可快速抽拉织带,模拟织带被快速拉出的情况。该设备符合欧洲经济委员会汽车标准法规——安全带及成人约束系统2008版附录四要求。

4 测试方法

(1)测试目的:对比新旧锁止系统差异。

(2)测试样件:量产安全带3件,搭载新锁止系统安全带3件(搭载机械车辆敏感件)。

(3)测试方法:参考欧洲经济委员会汽车标准法规——安全带及成人约束系统2008版6.2.5.3。要求在车辆加速度为0.3g~0.45g之间锁止,要求织带拉出加速度为0.8g~2.0g之间锁止,要求车辆倾斜角度在12°~27°之间锁止。同时执行30次快速织带回收,考察Back Locking现象。

5 结果分析与讨论

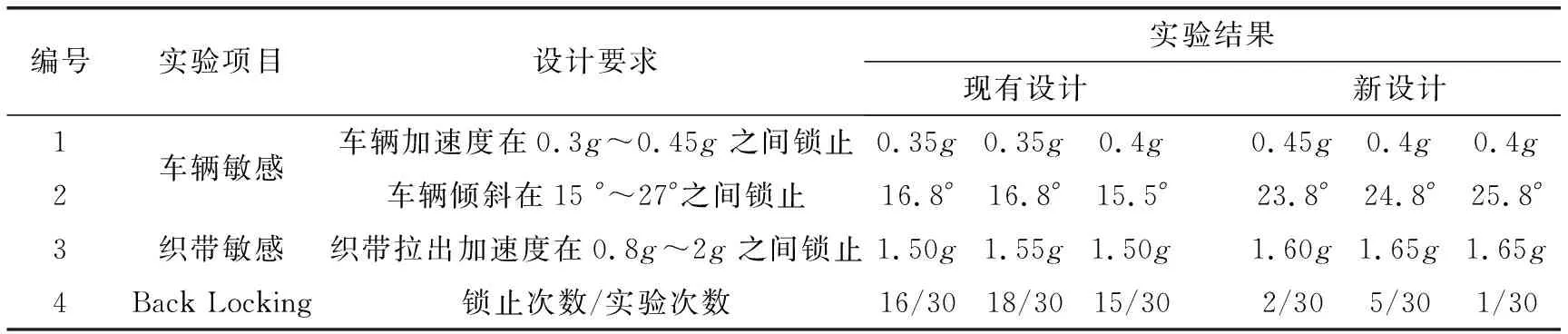

实验结果如表1所示,新型锁止系统在车辆敏感锁止和织带敏感锁止两项上可达到现有锁止系统相同水平,如配合传感器等电子系统,更可精确调整锁止阈值,满足不同主机厂的要求。同时,在Back Lock实验中,新型锁止系统误触发锁止的概率远小于当前设计,并且在误锁后可以很容易解锁。

表1 试验结果

6 结论及意义

理论分析和实验均表明,新型安全带锁止系统可满足现有主机厂的锁止性能标准。和传统锁止系统相比,新系统将传统的织带敏感零件和锁止棘齿合二为一,减少了零件数量,装配和零件成本都有所下降。新系统既可配合传统的车辆敏感零件,也可与最新的电子系统连接,形成电子锁止系统,极大地扩大了适用范围,适合于大规模推广和应用。