柴油机颗粒捕集器多参数特征分析及固定式应用设计

2018-09-05冀树德刘志刚杨天军闫少锋刘逢春唐智张伟闫瑞琦

冀树德,刘志刚,杨天军,闫少锋,刘逢春,唐智,张伟,闫瑞琦

(1.中国北方发动机研究所(天津),天津 300400;2.博世电动工具(中国)有限公司,浙江 杭州 310052)

相比汽油机,柴油机具有更高压缩比和热效率,因而在各个领域被广泛应用,但其带来的环境问题也越来越多地被关注,其中颗粒排放便是柴油机影响环境的一个重要问题。为解决颗粒排放对环境的影响,柴油机装车使用时都配备颗粒捕集器,同时通过法规试验鉴定减排效果。即便是在试验室开展试验,也得满足相关环保排放要求。

柴油机颗粒捕集器按气体流通形式可分为直流式、半流式、壁流式,其中以壁流式颗粒捕集器最为典型。颗粒捕集器理想的性能,应是高的捕集效率和低的排气阻力,然而,捕集效率和排气阻力通常是互为矛盾的因素,二者不可能同时达到最佳。为此,国外研究人员早在20世纪80年代就开始了对颗粒捕集器特性模型的研究,发展至今已经提出了2D,3D等分析模型,都针对性地解决颗粒捕集器的设计和优化问题。

本研究以壁流式颗粒捕集器为对象,在确定分析模型的基础上,研究颗粒捕集器性能的主要影响因素及影响规律,进一步针对具体应用问题,设计形成适用于试验室应用的颗粒捕集器。

1 理论模型

1.1 捕集器简化结构

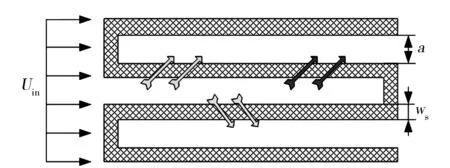

壁流式颗粒捕集器孔道呈交替封堵结构,其中一端作为入口,另一端作为出口,尾气从开口的孔道进入,经多孔介质壁进入出口通道排出,颗粒沉积或渗透到壁面里。由于捕集器本身结构的对称性,同时为了方便分析计算,可将其简化为图1所示的结构,其中Uin为捕集器入口流速,a孔道宽度,ws为壁厚。

图1 颗粒捕集器简化分析模型

1.2 压降数学模型

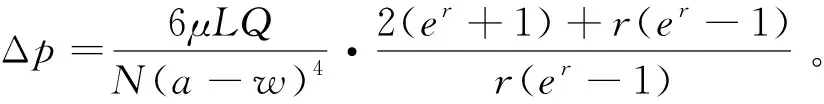

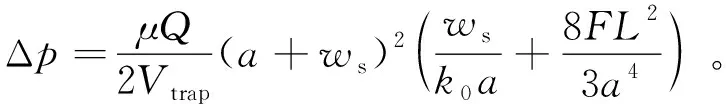

假设多孔介质壁不发生渗透,研究的流体不可压缩,气流基本性质恒定,多孔壁面各向同性,达西定律适用。按照文献[2],尾气经过颗粒捕集器产生的压降Δp可表达为

(1)

对于清洁过滤体,炭烟层厚度w为0 mm,作为多孔介质捕集颗粒的主要为孔道的多孔壁,渗透性系数ke变为k0(清洁过滤体渗透系数)。

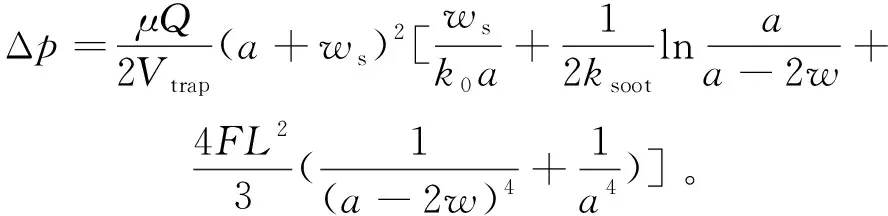

按照文献[3],尾气经过颗粒捕集器产生的压降Δp主要由多孔介质壁压力损失Δpf、炭烟沉积压力损失Δps、入口孔道摩擦压力损失Δpi、出口孔道摩擦压力损失Δpo、非达西定律压力损失Δpn(10-2~10-3,可忽略)组成(见式(2))。在式(2)中代入具体参数,可生成计算式(3)。

Δp=Δpf+Δps+Δpi+Δpo+Δpn,

(2)

(3)

式中:Vtrap为过滤体体积;ksoot为炭烟层渗透系数;F为修正因子,值为28.454。

对于清洁过滤体,炭烟层厚度w为0 mm,于是式(2)可简化为

(4)

对于两种模型,只要捕集器进出口条件保持恒定,通过多孔介质的压降就主要与捕集器几何参数(如ws,a,L等)和多孔介质的渗透性相关。

1.3 捕集效率数学模型

柴油机尾气通过捕集器多孔介质壁捕集认为是布朗扩散、直接拦截、惯性作用的结果。按照文献[2],颗粒捕集是三种机理共同作用的结果,其中存在机理间交互的成分。因此,颗粒捕集效率的公式可写为

η=1-exp(-α),

(5)

(6)

EDIR=ED+EI+ER-(EDEI+EIER+EDER)。

(7)

式中:ε为多孔介质壁的孔隙率;Dp为微孔平均直径;ED,EI,ER分别为布朗扩散、惯性、直接拦截单独作用时的捕集系数。

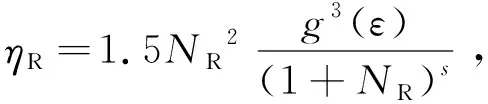

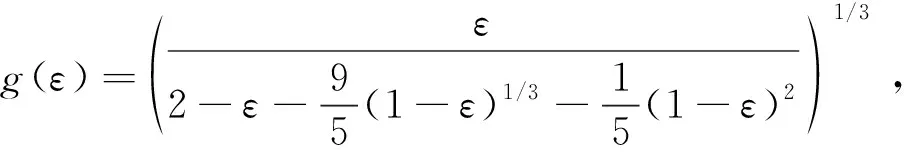

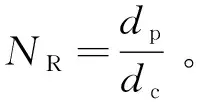

然而,文献[1]认为柴油机颗粒捕集主要是布朗扩散和直接拦截作用的结果,惯性作用只有斯托克斯数大于0.4时才变得明显,而实际上柴油机颗粒的最大斯托克斯数约为0.2,因此惯性作用应忽略,颗粒捕集效率的公式表示为

η=ηD+ηR-ηDηR,

(8)

ηD=3.5g(ε)Pe-2/3,

(9)

(10)

(11)

(12)

式中:Pe为佩克莱特数;dp为颗粒平均直径;dc为收集器的当量直径;ηD,ηR为布朗扩散和直接拦截单独作用时的捕集效率。

比较上述两种模型,二者都是基于分子运动提出的,其主要区别在于是否考虑惯性作用。

2 性能分析及验证

2.1 捕集器性能分析

颗粒捕集器主要用于柴油机尾气颗粒的捕集,其主要评价参数是压降和捕集效率,同时要考虑其空间占用率。太高的压降会导致较高的排气背压,影响柴油机的燃烧,从而恶化柴油机的性能;而低的压降又不利于形成高的颗粒捕集效率。

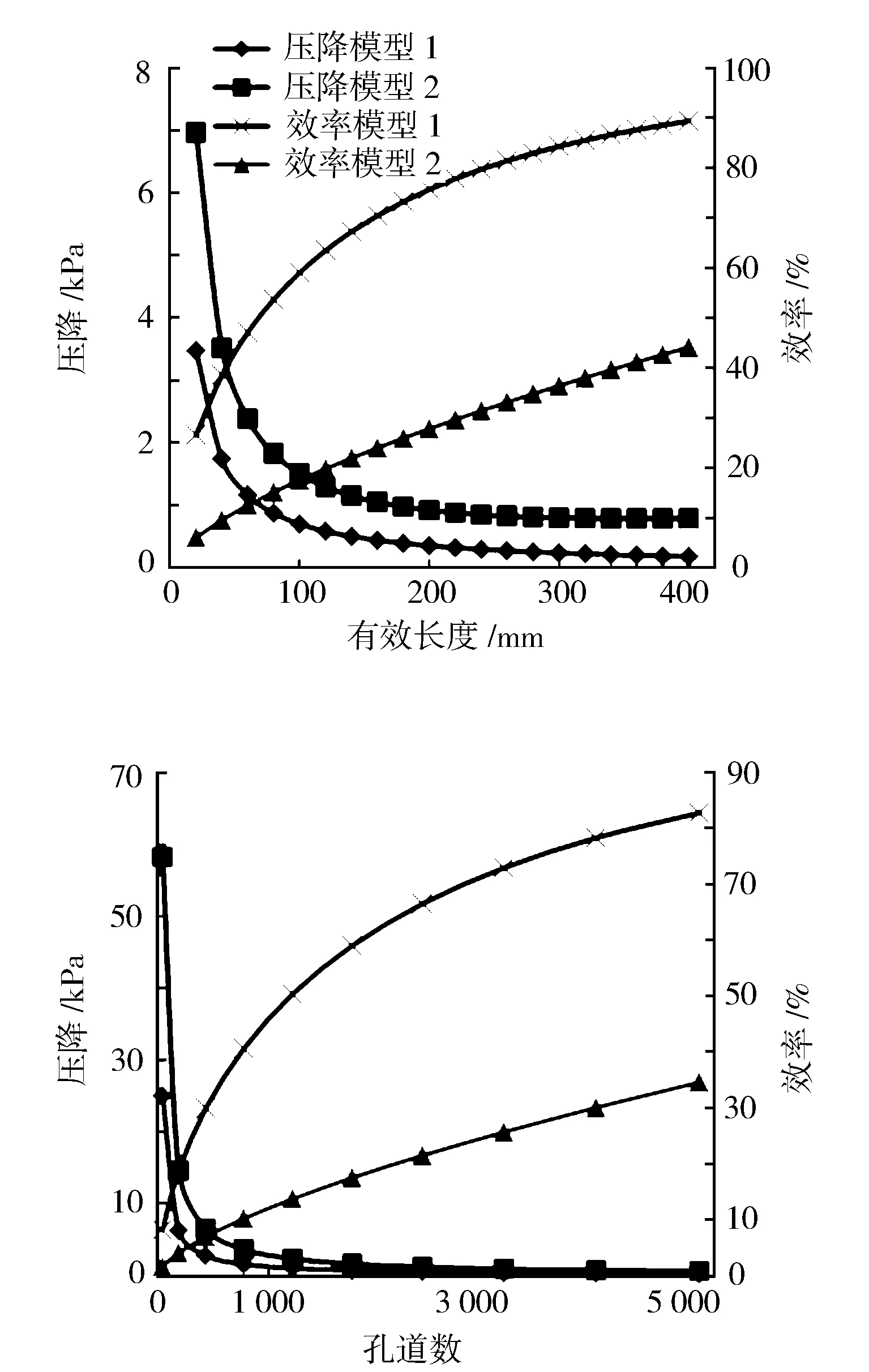

假设柴油机保持相同的尾气特征,捕集器有效长度、孔道壁厚、孔道数目、孔道宽度等结构参数发生变化时,颗粒捕集器的压降和捕集效率相应发生变化,其结果见图2。

对于颗粒捕集器的有效长度,两种压降模型计算压降值都随有效长度增加而减小,但压降模型1在小于100 mm的有效长度内,单位长度的压降率小于压降模型2,在有效长度大于100 m时二者基本达到稳定。在整个分析的有效长度范围内,压降模型1计算压降小于压降模型2。两种效率模型的分析结果都随有效长度的增加而增加,但效率模型2计算的效率随有效长度几乎呈线性增加,效率模型1则呈幂指数规律,而且效率模型1计算的效率几乎为效率模型2计算值的2倍。

图2 颗粒捕集器性能变化特征

对于颗粒捕集器的孔道壁厚,两种模型计算的压降都随壁厚增加而增加,二者变化趋势基本一致,但压降模型1的计算值大于压降模型2,与有效长度变化时的情况相反。在孔道壁厚在0~1 mm范围内时,效率模型1的捕集效率显著增加,但孔道壁厚大于1 mm后捕集效率基本保持恒定。效率模型2的捕集效率基本不随壁厚变化。

颗粒捕集器孔道数目对两种模型的压降影响基本一致,只有孔道数目数少到一定程度才会对压降有影响,临界孔道数目约为1 000,即孔道数目大于1 000后压降将不再发生变化。两种模型的效率分析变化趋势也是一致的,即随着孔道数目的增加而增加,但效率模型1的分析结果比效率模型2的分析结果约大50%。

压降模型1的压降随孔道宽度的增加而增加,但是压降模型2在孔道宽度小于1 mm时呈急剧减小趋势,孔道宽度大于1 mm时呈抛物线增加趋势。两种效率模型的捕集效率都随孔道宽度增加而减小,但是效率模型1的计算效率值大于效率模型2。

对于两种压降计算模型,二者计算的压降值整体变化趋势是基本一致的,其主要区别在于单位变化率和数值,以及孔道宽度数值较小时的变化趋势。在孔道有效长度和孔道数目变化时,模型1的计算压降单位变化率大于模型2,但在壁厚变化时情况恰好相反。对于两种效率计算模型,除了孔道壁厚因素外,其他因素对效率计算值的影响趋势都是一致的,但模型1计算效率值通常是模型2的2倍以上。模型2对孔道壁厚变化不敏感,但模型1却在壁厚数值较小时随壁厚变化而急剧变化。

2.2 模型验证

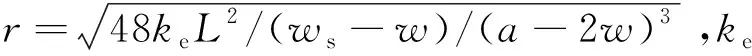

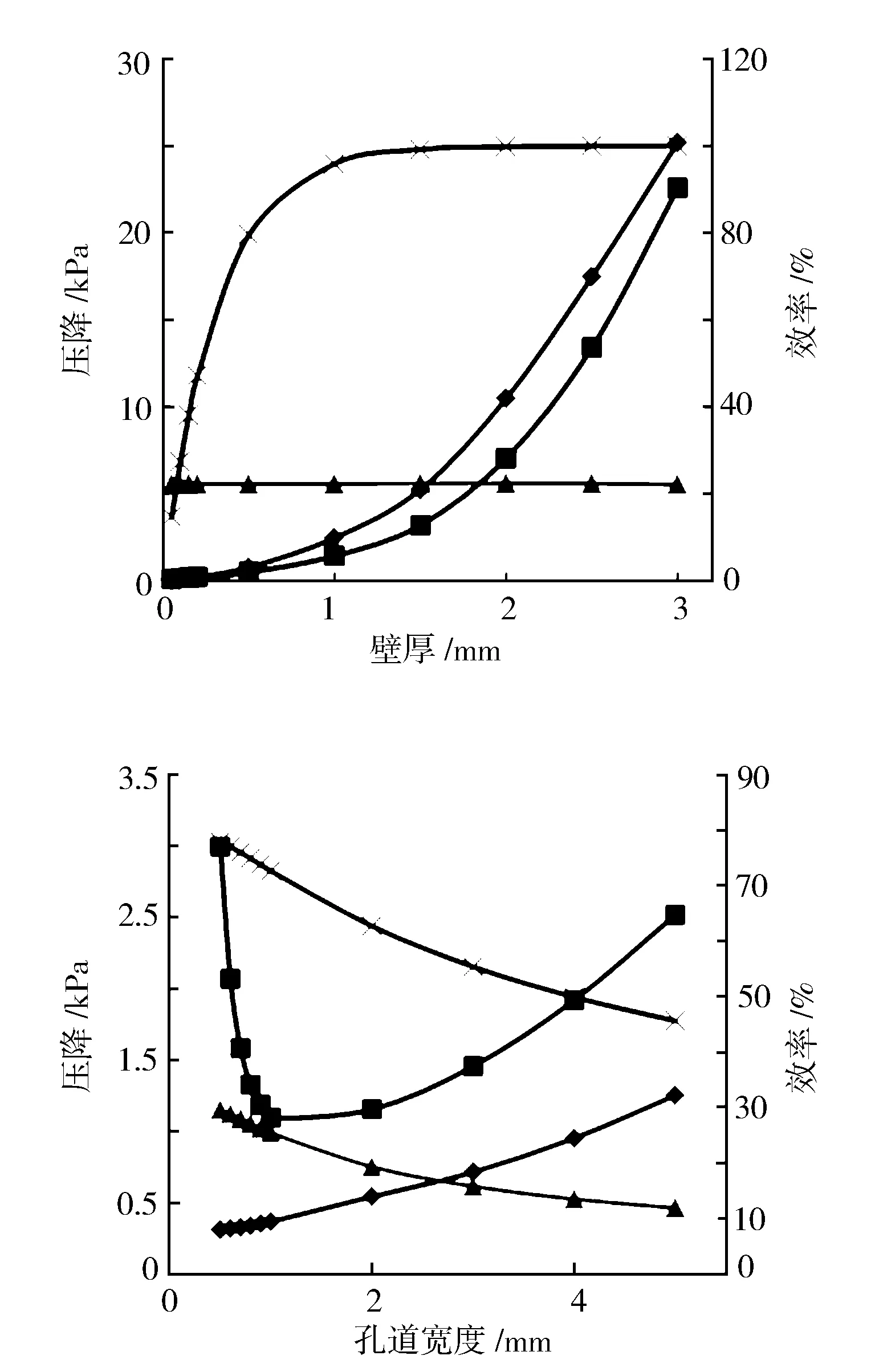

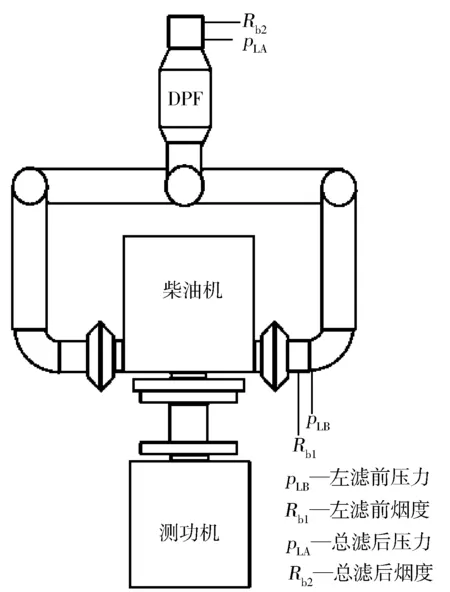

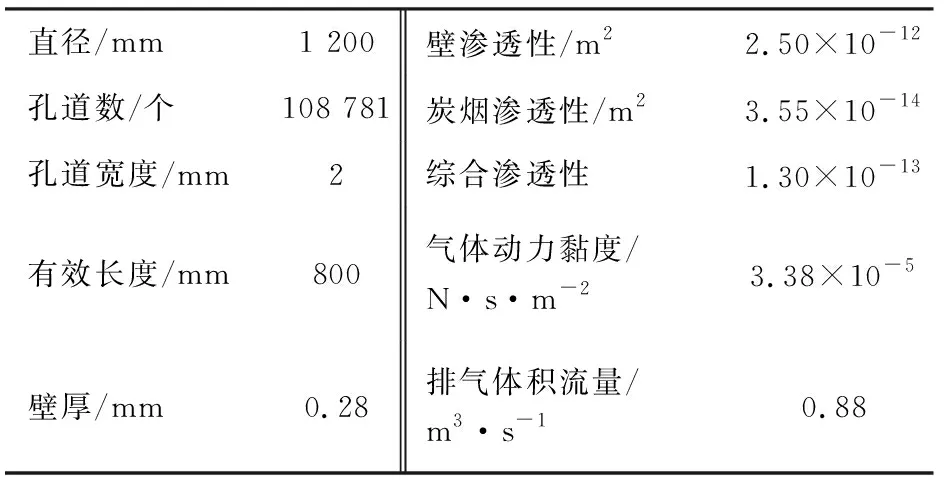

无论是压降模型还是效率模型,其计算结果变化规律大体是相同的,差异主要在于计算的精确性。为分析模型的计算精确性,分别在[1 200 r/min,1 013 N·m],[1 500 r/min,2 028 N·m]的运转工况,通过滤纸烟度计测量捕集器前后烟度和压力的变化情况,得到捕集器捕集效率和压力损失的实测值,同时根据颗粒捕集器参数(见表1)用模型进行分析计算,比对试验值和计算值,从而验证模型的计算精确性。试验台架示意见图3。

表1 颗粒捕集器及工况特征

在[1 200 r/min,1 013 N·m]运转工况,通过捕集器的压力损失为3.39 kPa,滤纸烟度从5.5 mg/m3变为0.87 mg/m3,捕集效率约为84%。采用压降模型1计算的压降为0.03 kPa,压降模型2计算的压降为3.03 kPa,压降模型2计算结果更接近实测值。采用效率模型1的计算效率为82%,效率模型2的计算效率为43%,效率模型1的计算结果更接近实测值。在[1 500 r/min,2 028 N·m]运转工况,通过捕集器的压力损失为8.98 kPa,滤纸烟度从38 mg/m3变为10.97 mg/m3,捕集效率约为71%。采用压降模型1计算的压降为0.09 kPa,压降模型2计算的压降为8.38 kPa,压降模型2的计算结果更接近实测值;采用效率模型1计算的效率为65%,效率模型2计算的效率为26%,效率模型1的计算结果更接近实测值。尽管模型计算结果与试验结果已经很接近,但仍存在差异,其原因是压降模型和效率模型都是基于清洁过滤体设计的,未考虑炭烟层的影响,同时测量仪器本身存在测量误差。对于捕集效率的分析,滤纸烟度计的测量成分和颗粒捕集器的捕集物质也无法保证完全一致。

图3 颗粒捕集器台架结构

因此,按照上述分析的结果,压降模型2和效率模型1的分析结果更加准确。

3 应用设计实例

以12缸、标定转速2 200 r/min,912 kW未优化且排放极其恶劣的柴油机为对象,设计试验室用颗粒捕集器,要求排气阻力不高于5 kPa。最终,所设计的颗粒捕集器能满足2~3台发动机同时正常运转,尾气汇集通过颗粒捕集器后排放可见烟度满足环保要求,即柴油机在所有运行工况尾气经过处理后排放应小于18 mg/m3(以滤纸烟度衡量),相当于捕集效率80%。

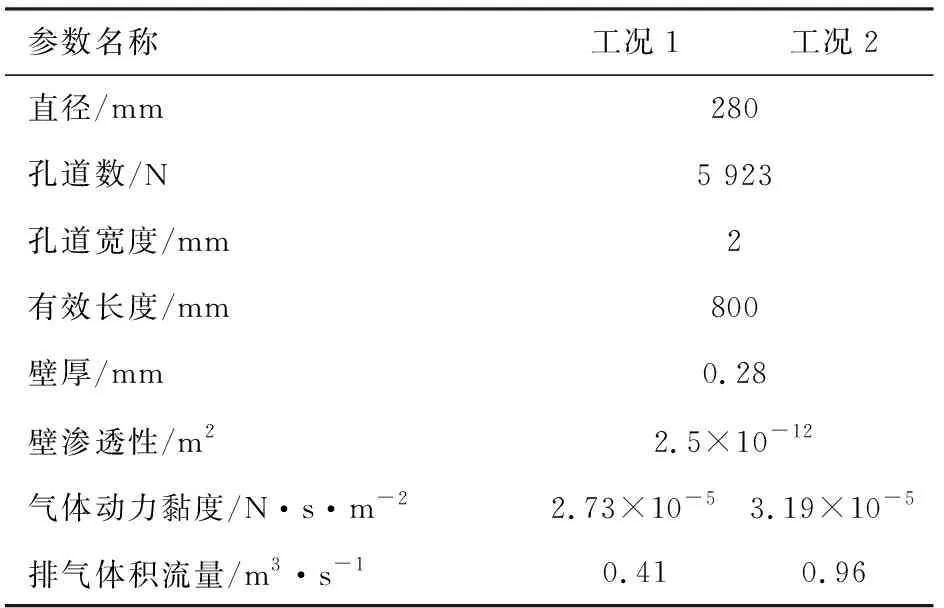

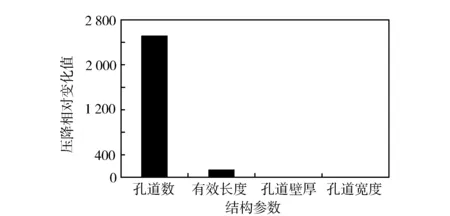

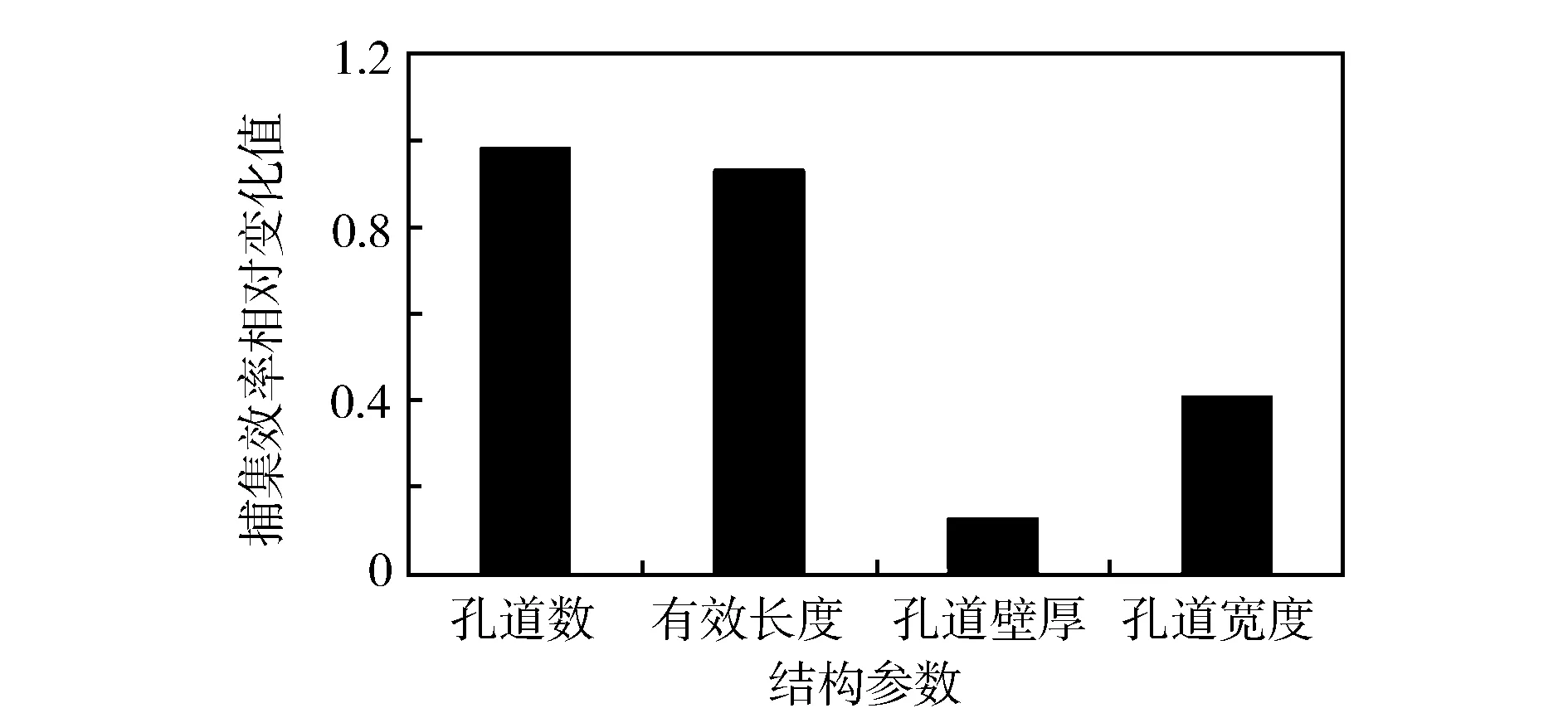

围绕颗粒捕集器的主要结构特性参数(包括孔道数目、有效长度、孔道壁厚、孔道宽度),缺失其中一个参数,基于剩余参数利用模型计算压降和效率,进而分析缺失参数对压降和捕集效率的影响程度,结果见图4和图5。相比其他参数,孔道数目对尾气通过捕集器产生的压降影响最大,孔道数目和有效长度对捕集器捕集效率的影响几乎相同。按照第2.1节各参数对压降和捕集效率的影响规律知,改变孔道壁厚和孔道宽度在降压、提效方面是不容易实现的,因为二者的变化无法实现过滤体最大捕集效率时有最小压降;改变有效长度和孔道数目可以实现压降和捕集效率的最佳,二者对压降和捕集效率影响规律相反,恰好可满足压降最小时效率最高。

图4 颗粒捕集器结构参数对压降影响重要度

图5 颗粒捕集器结构参数对效率影响重要度

根据上述原理,增加孔道有效长度或多孔介质孔目数有利于减小压降和提高效率,因此在表1基础上对颗粒捕集器多孔介质孔目数进行调整(见表2),分别进行计算和试验验证。

表2 改进颗粒捕集器及工况特征

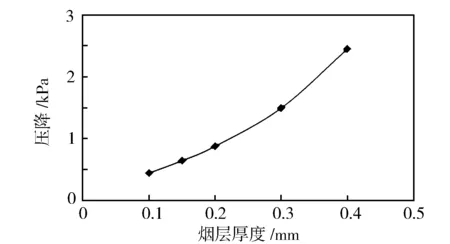

采用压降模型2和效率模型1计算清洁过滤体的压降为0.44 kPa,捕集效率为99%。假设随着运行时间的增加,炭烟层沉积并开始起捕集作用,则通过颗粒捕集器的压降随烟层厚度的变化见图6。按照文献[1],烟层厚度极限为0.4 mm,达到极限后,厚度不再增长,其压力损失也相对平衡,此时计算的压力损失小于3 kPa。因此,根据模型分析计算结果,改进的颗粒捕集器能够满足使用要求。在排气烟度测量结果最高的运行工况,应用该颗粒捕集器后烟度由原来93 mg/m3降为9 mg/m3(相当于捕集效率90%),最高压降值为3.5 kPa,满足使用要求。

图6 炭烟层厚度对压降的影响

4 结论

a) 对颗粒捕集器的压降和捕集效率分析模型进行对比和验证,压降模型2和效率模型1的计算结果与实测值更接近;

b) 对于颗粒捕集器的孔道数目、有效长度、孔道壁厚、孔道宽度等结构参数,孔道数目或有效长度可作为颗粒捕集器性能优化的最佳选择,通过其优化可同时实现最低压降和最高的效率;

c) 分析了颗粒捕集器4种结构参数对压降和捕集效率影响的重要度,其中孔道数目对于二者都具有重要的影响,孔道有效长度仅对颗粒捕集器的捕集效率具有较大影响;

d) 以孔道数目为参数进行颗粒捕集器性能优化,优化的颗粒捕集器最大压降仅为3.5 kPa,捕集效率达90%。