装配式钢筋混凝土柱−钢梁节点抗弯性能有限元分析

2018-09-04王书磊王法承刘艳芝王海涛

王书磊,王法承,刘艳芝,王海涛

装配式钢筋混凝土柱−钢梁节点抗弯性能有限元分析

王书磊1,王法承2,刘艳芝1,王海涛1

(1. 湖南大学 土木工程学院,湖南 长沙 410082;2. 清华大学 土木水利学院,北京 100084)

为研究装配式钢筋混凝土柱-钢梁节点抗弯性能,通过有限元分析软件ABAQUS建立4个不同试验参数的装配式钢筋混凝土柱-钢梁节点有限元模型,分析预埋钢筋直径、T形件翼缘厚度和腹板角钢对节点受力性能的影响。研究结果表明:装配式钢筋混凝土柱−钢梁T形件连接节点破坏模态主要包括:预埋钢筋受拉破坏、T形件翼缘腹板交界处形成塑性铰线和节点域混凝土局部挤压破坏等。增加T形件翼缘厚度,节点初始刚度和极限抗弯承载力均相应增加;设置腹板角钢可延缓节点刚度退化,提高节点抗弯承载力;合理设计节点域预埋钢筋和T形件,能改善节点域破坏机制,使破坏主要集中在T形件位置,提高受损部件的可修复性和可更换性。

装配式柱−梁节点;有限元模型;抗弯性能;破坏机制

钢−混凝土组合结构由于其承载能力高、刚度大、延性和抗震性能好,且钢材具有绿色环保、材料回收利用率高等优点,应用于多高层建筑、大跨结构、高耸结构、桥梁结构和地下结构等结构工程领域优势明显。同时,钢−混凝土组合结构能较好适应现代结构对于“轻型大跨、预制装配、快速施工”的需求,能满足新型工业化装配式建筑体系的相关配套要求。采用钢筋混凝土柱使结构具有更高的抗侧刚度和较好的耐久、耐火性;梁采用受弯性能良好的钢梁,能有效减小构件截面尺寸,减轻结构自重,具有较好的经济效益。但装配式钢筋混凝土柱−钢梁组合结构节点的受力机理尚未明确,有必要对节点受力性能进行深入研究。近年来,国内外学者对装配式钢梁−钢筋混凝土柱式组合节点受力性能进行了较系统的研究。Sheikh等[1−3]对梁贯通型钢筋混凝土柱-钢梁中节点进行了试验研究,节点构造主要有:柱面承板、嵌入式承载板、外伸式面承板等,确定节点构造对强度和刚度的影响。Parra-Montesions等[4]对梁贯通型钢筋混凝土柱−钢梁边节点抗剪性能进行了试验研究,考察节点构造和新材料对节点抗震性能的影响,提出基于变形的抗剪承载力计算方法。Mirghaderi等[5]提出一种新型钢筋混凝土柱和钢梁抗弯连接节点,将2个平行放置的U型钢梁与节点域柱围板焊接,使梁柱均在节点域连续。Nguyen等[6−8]对不同构造的梁贯通型钢筋混凝土柱−钢梁节点研究,分析节点的破坏模式和抗剪性能。Alizadeh等[9−10]采用试验和数值模拟的方式对2个梁贯通型钢筋混凝土柱−钢梁中节点进行了研究,节点构造措施为钢带板、柱面承板等,结果表明设置柱面承板的梁贯通型节点具有良好的非弹性变形能力,可适用于高震区。李贤等[11−12]提出一种装配式端板螺栓连接钢筋混凝土柱−钢梁节点,分析了钢梁翼缘局部削弱、端板厚度、螺栓直径对节点强度和刚度的影响。刘阳等[13−14]提出一种新型装配式钢筋混凝土柱−钢梁节点,研究节点域钢板桶加劲腹板厚度和开孔对节点受力性能的影响。门进杰等[15]进行了6种不同构造的梁贯通型钢筋混凝土柱−钢梁节点试验,研究节点的抗震性能。申红侠[16]采用数值模拟对不同构造的梁贯通型钢筋混凝土柱−钢梁节点进行研究。周智斌等[17]提出一种全预制装配式钢筋混凝土柱−钢梁节点,将节点域钢梁与混凝土柱整体浇筑,然后通过螺栓将节点预埋钢梁和外伸钢梁连接,并采用试验和数值模拟的方法研究节点的抗震性能。综上可知,传统的装配式钢筋混凝土柱−钢梁节点大多为梁贯通型节点,节点域构造复杂,施工难度大,不利于装配化施工,因此研发一种节点构造相对简单和安装便捷的新型装配式钢筋混凝土柱−钢梁节点具有一定的工程意义。因此,本文提出一种可拆卸的装配式钢筋混凝土柱−钢梁T形件连接节点[18](如图1所示),即在梁柱节点域预埋端部带有螺纹的高强钢筋,通过T形件将钢梁与钢筋混凝土柱连接为整体。装配式钢筋混凝土柱、钢梁及节点连接件均可在工厂预制。同时,对预埋钢筋和T形件进行合理的设计,可使节点域梁端塑性铰转移到在T形连接件上,从而保护梁、柱等主要受力部件,且能实现受损部件的快速修复和更换。本文采用有限元分析软件ABAQUS对4个新型装配式钢筋混凝土柱-钢梁节点进行单调静力分析,研究装配式钢筋混凝土柱−钢梁节点静力抗弯性能,考察预埋钢筋直径、T形件翼缘厚度和腹板角钢等因素对节点受力性能的影响。研究成果可为装配式钢−混凝土组合结构设计提供理论数据参考。

1 节点设计

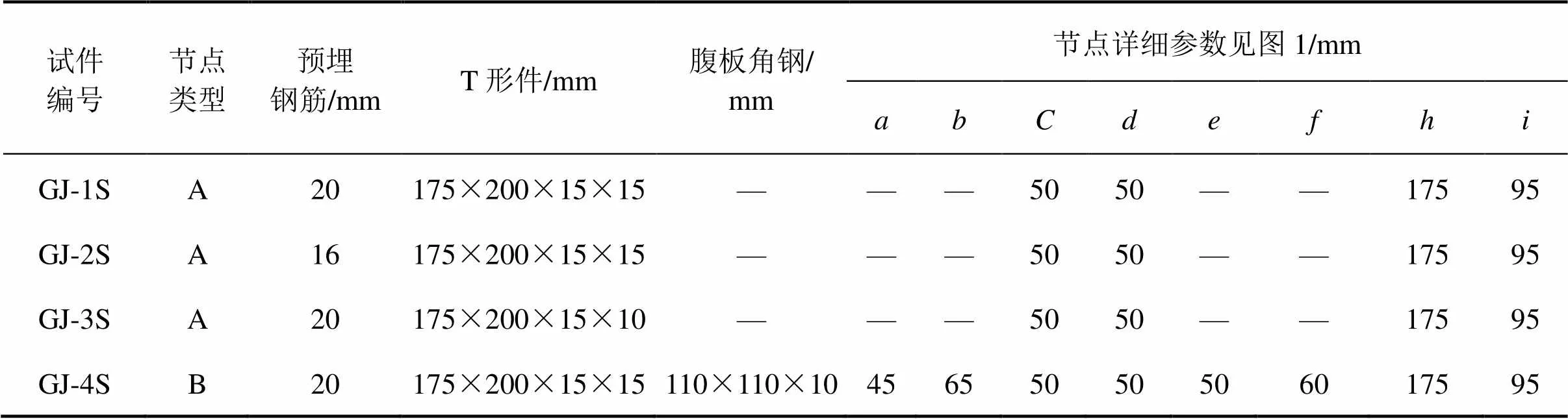

选取典型框架中梁柱边节点作为研究对象,采用弱节点强构件的设计思路,以期塑性变形主要集中在节点域。模型缩尺比例为1:2,共设计4个试件,钢梁跨度为2.8 m,柱高为2 m。柱截面尺寸为400 mm×400 mm,钢梁截面尺寸为350 mm×175 mm×7 mm×11 mm。混凝土强度等级为C40,钢梁、T形件采用Q235B钢材制作。柱纵筋采用8根直18 mm钢筋,箍筋采用直径8 mm钢筋,箍筋间距为100 mm,节点域箍筋间距为80 mm。试件节点构造如图1所示,详细节点尺寸如表1所示。

(a) 节点类型 (A类):(b) 节点类型(B类)

表1 试件设计一览表

2 有限元模型建立

2.1 材料模型

采用ABAQUS有限元分析软件对装配式钢筋混凝土柱−钢梁节点进行受力分析。本文混凝土本构采用《混凝土结构设计规范》(GB50010—2010)[19]中混凝土单轴应力−应变本构关系曲线确定,考虑混凝在加载过程中的塑性损伤;钢筋采用理想弹塑性模型;钢梁、T形件的简化为带有屈服平台的三折线模型,高强螺栓采用双折线模型,材料本构模型如图2所示。

(a) 混凝土本构模型;(b) 钢筋本构模型:(c) 钢构件本构模型;(d) 高强螺栓本构模型

2.2 单元类型及网格划分

装配式钢筋混凝土柱、钢梁、T形件、高强螺栓采用8节点减缩积分单元C3D8R进行模拟。混凝土柱中纵筋和箍筋采用桁架单元T3D2,不考虑黏结滑移,采用Embedded命令将其嵌入混凝土柱中。为准确模拟预埋钢筋受力,采用三维实体单元C3D8R建模,通过合理设置接触属性,准确模拟钢梁与T形件之间、预制钢筋混凝土柱与T形件之间的滑移。本文采用的接触属性为面面接触,并考虑法向和切向接触,法向为硬接触,切向采用库伦摩擦,摩擦因数设为0.3。接触对的滑移设置为小 滑移。

网格划分时兼顾计算精度和计算时间,钢筋混凝土柱、钢梁网格尺寸取为50 mm,为准确模拟节点域受力和变形,节点域钢梁、T形件、预制钢筋混凝土柱网格尺寸取为15 mm,预埋钢筋、高强螺栓网格尺寸取为5 mm。

2.3 边界条件及加载方式

采用梁端加载的方式模拟节点域变形。柱端约束设置为铰接,在梁端设置参考点,将参考点与梁端耦合,在参考点位置施加竖向位移控制加载。本文设置3个分析步进行加载:第1步施加高强螺栓预紧力,第2步固定当前螺栓长度,第3步施加梁端竖向荷载。边界条件及加载方式如图3所示,柱端约束,和3个方向的线位移,梁端约束方向的线位移。

图3 边界条件及加载方式

2.4 有限元模型验证

为验证本文有限元模型的正确性,采用相同的建模方法对文献[6],[16]中所述的钢筋混凝土柱−钢梁节点进行数值模拟。文献中的梁柱节点类型和本文所研究的节点类型一样,均为钢筋混凝土柱−钢梁节点。本文有限元模拟结果与文献试验结果的对比如图4所示。通过本文模拟和文献数据对比可以看出,2个试件初始刚度计算有限元分析结果和试验结果非常接近,极限值承载力计算有限元分析结果略高于试验结果,原因是模型计算未考虑混凝土的压碎。有限元分析结果与试验值曲线走势大体一致,二者吻合度较高。总体来说,本文的有限元模型能较好地预测节点受力和变形,其合理性和准确度是可以接受的。

(a) 文献[6]试件荷载−变形曲线;(b) 文献[16]WB试件荷载变形曲线

3 有限元计算结果及分析

3.1 试件破坏过程

对本文设计的4个不同试验参数的装配式钢筋混凝土柱−钢梁节点进行计算,其应力发展过程和最终破坏形态如图5所示。

节点GJ-1S:当梁端荷载施加到89.8 kN时,受拉侧预埋钢筋开始局部屈服。继续加载,当加载到112.6 kN时,受拉区T型件翼缘腹板交界处开始屈服,节点域混凝土在加载局部达到极限应变。当施加荷载到125.1 kN时,受拉侧T形件腹板与翼缘交界处形成一条明显的塑性铰线,预埋钢筋端部开始颈缩。当加载到130 kN时,受拉侧预埋钢筋端部出现明显的弯曲变形,接着受拉侧T形件腹板翼缘交界处两侧均形成塑性铰线,节点丧失承载力。试件破坏形态如图5(a)所示。

(a) GJ-2S;(b) GJ-2S;(c) GJ-3S;(d) GJ-4S

节点GJ-2S:当钢梁端加载到77.2 kN时,受拉侧预埋钢筋局部屈服。当加载到85 kN时,T形件腹板与翼缘交界处开始局部屈服。当加载到90.2 kN时,受拉侧预埋钢筋端部开始出现颈缩,节点域混凝土局部出现破碎现象。当加载到95.5 kN时,受拉侧T形件腹板与翼缘交界处形成一条明显的塑性铰线。当加载到96.9 kN时,受拉侧预埋钢筋端部出现明显的弯曲变形,端部颈缩严重,节点丧失承载力。试件最终破坏时的形态如图5(b)所示。

节点GJ-3S:当荷载施加到70 kN时,受拉侧T形件翼缘腹板交界处局部开始屈服,并逐渐从T形件翼缘底部向上扩展,受拉侧预埋钢筋端部也局部开始屈服。随着继续加载,当梁端竖向荷载达到96 kN时,受拉侧T形件腹板与翼缘交界处形成一条明显的塑性铰线,预埋钢筋端部出现较明显的颈缩和弯曲现象。当加载到105.3 kN时,受拉侧T形件腹板翼缘交界处以及T形件翼缘两侧螺栓孔位置出现四条明显的塑性铰线,节点失去承载能力。试件破坏时的形态如图5(c)所示。

节点GJ-4S:当荷载加载到105 kN时,受拉侧预埋钢筋端部局部开始屈服,接着受拉侧T形件腹板翼缘交界处也逐渐达到屈服。当加载到147.7 kN时,受拉侧T形件腹板翼缘交界处形成一条明显的塑性铰线,受拉侧预埋钢筋端部也开始出现颈缩和弯曲。模型加载后期荷载略有增加,当梁端竖向荷载达到149.8 kN时,受拉侧预埋钢筋端部出现明显颈缩和弯曲变形,节点失去继续承载能力。腹板角钢以及和腹板角钢相连的预埋钢筋加载过程中剪应力不大,但能大大提高节点承载力。试件破坏时的形态如图5(d)所示。

所有试件加载过程中随着荷载的增加,受拉侧T形件与混凝土柱之间产生不同程度的脱离,并绕节点域受压侧T形件腹板翼缘交界处转动,极限状态的整体变形如图5所示。受压侧T形件仅在腹板翼缘交界处局部出现屈服,钢梁、受压侧预埋钢筋加载过程中始终处于弹性状态,只在局部出现较大的应力,并没有产生明显的塑性变形。

3.2 节点弯矩-转角关系

节点弯矩取=×,式中:为钢梁端加载点竖向荷载,为加载点到节点域钢筋混凝土柱表面的距离。节点转角取=Δ/b, 其中:Δ为节点域T形件翼缘到混凝土柱表面的相对位移,b为钢梁截面高度。图6给出了节点弯矩−转角关系曲线,节点域受力过程大致分为弹性阶段、屈服阶段和强化阶段等3个阶段。弹性阶段节点域组成部分多数处在线弹性状态,节点弯矩与转角近似呈线性关系。随着梁端荷载的增加,节点域T形件和受拉侧部分预埋钢筋陆续屈服,节点域混凝土也开始出现局部压碎现象,弯矩和转角呈现出明显的非线性特征;继续施加荷载,节点弯矩增长幅度并不大,变形却大幅度增加,预埋钢筋端部出现明显的颈缩和弯曲现象,T形件腹板翼缘交界处形成明显的塑性铰线。该过程弯矩与转角关系表现出小幅度的线性强化特性,这和文献[20]中所描述的试验现象一致,进一步验证了本文有限元模型的正确性。弯矩转角关系表明T形件翼缘厚度、预埋钢筋直径、节点域腹板角钢对节点性能影响较大,具体如下:

1) 小变形阶段,节点弯矩随转角大致呈线性增加的趋势,表现出很好的弹性性能,试件屈服之后节点域抗弯性能将保持小幅度的线性强化特性。

2) 预埋钢筋直径的变化对节点承载力影响很大。将预埋钢筋直径由20 mm减小为16 mm,节点抗弯承载力降低16%。说明在保证T形件不受拉失效的情况下,增加预埋钢筋直径或采用高强钢材可明显提高节点受力性能。

3) T形件翼缘厚度减少5 mm,节点域抗弯承载力降低31.6%,说明增加T形件翼缘厚度能延缓T形件腹板翼缘交界处塑性铰线的形成,显著提高节点抗弯承载力。

4) 模型计算过程中节点域腹板角钢应力发展不大,但设置腹板角钢之后节点域抗弯承载力可提高16.7%。原因是设置腹板角钢之后,腹板角钢承担了节点域部分剪力的传递,延缓了节点域受拉侧T形件腹板翼缘交界处塑性铰线的形成。

模型计算过程中,初始阶段节点刚度下降较缓慢;当节点域进入弹塑性阶段后,节点刚度呈现急剧下降阶段;加载后期节点刚度趋于稳定。T形件翼缘厚度的增加, 节点初始刚度也相应增加;设置腹板角钢可延缓节点刚度退化。因此通过增加T形件翼缘厚度和在节点域设置腹板角钢提高节点初始刚度,减少节点刚度退化,提高节点抗震性能。

图6 梁柱节点弯矩-转角关系曲线

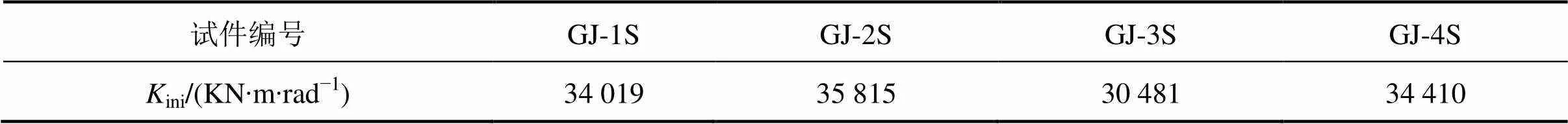

3.3 节点初始刚度计算

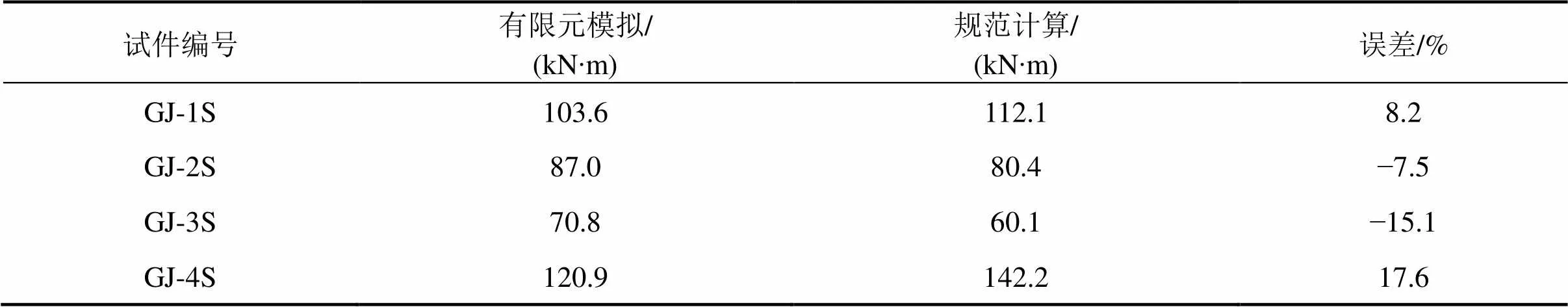

根据图6确定节点初始刚度,取弯矩转角关系初始阶段切线斜率为节点初始刚度。4个试件节点初始刚度计算结果如表2所示。由计算结果可知,预埋钢筋直径、腹板角钢对节点初始刚度影响不大,增加T形件翼缘厚度能有效提高节点初始刚度,本文将节点域T形件翼缘厚度减小5 mm,节点初始刚度降低幅度达到10%左右。EC3规范[21]中根据节点初始转动刚度将梁柱节点分为刚接、半刚性连接和铰接3种类型,当≥25b/b时,节点为刚接节点,当0.5b/b 表2 节点初始刚度计算 注:本文中钢筋混凝土柱−钢梁节点25bb为244 643 (kN∙m)/rad,0.5bb为4 893 (kN∙m)/rad 参照EC3规范[21]对节点抗弯承载力进行计算。计算时假定:节点域变形为小变形,预埋钢筋与混凝土粘结性能良好。T形件抗拉承载力计算公式如表3所示。取4种屈服模式中最小值为T形件的抗拉承载力,节点域抗弯承载力M=Tb,其中b为梁高。有限元分析节点承载力根据图6弯矩转角关系曲线采用切线法进行确定。EC3规范计算和有限元计算节点抗弯承载力结果如表4所示。通过计算可知,EC3规范计算结果与有限元分析得到的节点抗弯承载力较为吻合,节点GJ-1S和节点GJ-4S比规范计算值偏低,主要原因是EC3规范是根据T形件翼缘螺栓孔位置和T形件腹板翼缘交界处形成塑性铰线确定节点承载力,但是本文有限元分析发现,GJ-1S和GJ-4S仅在 T形件腹板翼缘交界处形成了明显的塑性铰线,同时有限元计算综合考虑了预埋钢筋和节点域混凝土的影响,从而使计算结果与规范值相比偏低;节点GJ-2S和节点GJ-3S比规范计算值偏高,主要原因是节点GJ-2S中预埋钢筋直径减小,EC3规范计算节点承载力受预埋钢筋屈服影响,而有限元计算中预埋钢筋屈服后承载力有继续增大的趋势,故有限元计算中节点GJ-2S承载力取偏大值,节点GJ-3S有限元计算时T形件腹板翼缘交界处形成塑性铰线后仍有继续承载的能力,本文根据T形件翼缘螺栓孔位置也形成塑性铰线确定节点承载力,因此计算结果与规范值相比偏大。虽然有限元模拟和规范计算值比较有些大有些小,但总体规律是一致的,相应的试件的承载力大小相对而言规律明显,说明采用塑性铰线法计算的节点域抗弯承载力能反映节点域受力情况。计算结果表明预埋钢筋的直径、T形件翼缘厚度能显著影响节点的破坏模式,当预埋钢筋直径较小时,节点的破坏模式为预埋钢筋受拉失效,模型加载过程中预埋钢筋很快受拉屈服,直到预埋钢筋拉断为止;随着预埋钢筋直径增加,节点域破坏模式逐渐从预埋钢筋失效转变为T形件腹板翼缘交界处形成塑性铰线的延性破坏机制。节点域设置腹板角钢后,节点域腹板角钢承担了部分节点域剪力的传递,节点域腹板角钢受拉区部分和受拉侧T形件共同抵抗节点域拉力,可大幅度提高节点域抗弯承载力。 表3 T形件屈服荷载计算 注:M为T形件翼缘塑性弯矩,M为混凝土柱对T形件翼缘的加强作用。M=0.25∑ltf,M=0.8M,和为几何参数。4种破坏模式分别表示:T形件腹板翼缘交界处形成塑性铰线,T形件腹板翼缘交界处形成塑性铰线切预埋钢筋失效,预埋钢筋失效和T形件腹板受拉失效 表4 节点承载力计算对比 1) 装配式钢筋混凝土柱-钢梁节点在静力荷载作用下的破坏模态主要包括预埋钢筋受拉破坏、T形件翼缘腹板交界处形成塑性铰线和节点域混凝土局部挤压破坏。 2) 预埋钢筋直径和T形件翼缘厚度显著影响节点域的破坏模式。当预埋钢筋直径较小时,节点域破坏表现为受拉侧预埋钢筋拉断,构件的可修复性较低;当T形件翼缘厚度设置合适时,可使节点域破坏表现为T形件腹板翼缘交界处塑性铰线破坏机制,该破坏模式具有良好的可修复性,便于实现受损T形件的快速修复或更换。 3) 装配式钢筋混凝土柱−钢梁节点为半刚性节点,增加T形件翼缘厚度,连接初始刚度和抗弯承载力都相应增加,节点域设置腹板角钢可延缓节点刚度退化,增大节点域抗弯承载力。 [1] Shiekh T M, Deierlein G G. Beam-column moment connection for composite frames: Part1[J]. Journal of Structural Engineering, 1989, 115(11): 2858−2875. [2] Deierlein G G, Shiekh T M. Beam-column moment connection for composite frames: Part 2[J]. Journal of Structural Engineering, 1989, 115(11): 2877−2896. [3] Kanno R. Strength, deformation, and seismic resistance of joints between steel beams and reinforced concrete columns[D]. Ithaca, NY: Cornell University, 1993. [4] Parra-Montesinos G, Wight J K. Towards deformation-based capacity design of RCS beam-column connections[J]. Engineering Structures, 2003, 25(5): 681−690. [5] Mirghaderi S R, Eghbali N B, Ahmadi M M. Momentconnection between continuous steel beams and reinforced concrete column under cyclic loading[J]. Journal of Constructional Steel Research, 2016, 118: 105−119. [6] Nguyen X H, Nguyen Q H, Le D D, et al. Experimental study on seismic performance of R-CS connection[J]. Advances in Steel-Concrete Composite Structures, 2017(9): 53−62. [7] Noguchi H, Uchida K. Finite element method analysis of hybrid structural frames with reinforced concrete columns and steel beams[J]. Journal of Structural Engineering, 2004, 130(2): 352−360. [8] LI W, LI Q N, JIANG W S. Parameter study on composite frames consisting of steel beams and reinforced concrete columns[J]. Journal of Constructional Steel Research, 2012(77): 145−162. [9] Alizadeh S, Attari N K A, Kazemi M T. The seismic performance of new detailing for RCS connections[J]. Journal of Constructional Steel Research, 2013(91): 76− 88. [10] Alizadeh S, Attari N K A, Kazemi M T, et al. Experimental investigation of RCS connections performance using self-consolidated concrete[J]. Journal of Constructional Steel Research, 2015(114): 204−216. [11] 李贤, 肖岩, 毛炜烽, 等. 钢筋混凝土柱−钢梁节点的抗震性能研究[J]. 湖南大学学报(自然科学版), 2007, 34(2): 1−5. LI Xian, XIAO Yan, MAO Weifeng, et al. Experimental research on seismic behavior of reinforced concrete- column-to-steel beam joints with bolted end plate[J]. Journal of Hunan University (Natural Sciences), 2007, 34(2): 1−5. [12] 伍云天, 明亮, 肖岩, 等. 装配式钢梁−预制柱组合框架抗震性能试验研究[J]. 建筑结构, 2013(9): 66−71. WU Yuntian, MING Liang, XIAO Yan, et al. Experimental study on seismic behavior of assembled steel beam-PC column composite frames[J]. Building Structure, 2013(9): 66−71. [13] 刘阳, 郭子雄, 戴镜洲, 等. 不同破坏机制的装配式RCS框架节点抗震性能试验研究[J]. 土木工程学报, 2013, 46(3): 18−28. LIU Yang, GUO Zixiong, DAI Jingzhou, et al. Experimental study on seismic behavior of prefabricated RCS frame joints with different failure mechanisms[J]. China Civil Engineering Journal, 2013, 46(3): 18−28. [14] 郭子雄, 朱奇云, 刘阳, 等. 装配式钢筋混凝土柱−钢梁框架节点抗震性能试验研究[J]. 建筑结构学报, 2012, 33(7): 98−105. GUO Zixiong, ZHU Qiyun, LIU Yang, et al. Experimental study on seismic behaviors of a new type of prefabricated RCS frame connections[J]. Journal of Building Structures, 2012, 33(7): 98−105. [15] 门进杰, 郭智峰, 史庆轩, 等. 钢筋混凝土柱−腹板贯通型钢梁混合框架中节点抗震性能试验研究[J]. 建筑结构学报, 2014(8): 72−79. MEN Jinjie, GUO Zhifeng, SHI Qingxuan, et al. Experimental study on seismic behavior of a reinforced concrete column-steel beam frame interior joint with various details[J]. Journal of Building Structures, 2014, 35(8): 72−79. [16] 申红侠. 钢梁—钢筋混凝土柱节点静力性能研究[D].西安: 西安建筑科技大学, 2007. SHEN Hongxia. Research on static behavior of reinforced concrete column-steel beammoment joints[D]. Xi’an: Xi’an University of Architecture & Technology, 2007. [17] 周智彬, 潘志宏. 带摩擦拼接耗能节点的全预制装配式RCS混合结构抗震性能分析[J]. 建筑结构, 2014(13): 72−76. ZHOU Zhibin, PAN Zhihong. Analysis on seismic behavior of fully prefabricated assembled RCS hybrid structure with friction splicing energy consuming joint[J]. Building Structure, 2014(13): 72−76. [18] 刘艳芝, 李智, 霍静思. 一种可拆卸装配式钢筋混凝土柱与钢梁连接节点[P]. 中国: CN106400983A, 2017− 02−15. LIU Yanzhi, LI Zhi, HUO Jingsi. A removable assembly reinforced concrete column with steel beam joint[P]. China: CN106400983A, 2017−02−15. [19] GB50010—2010, 混凝土结构设计规范[S]. GB50010—2010, Code for design of concrete structures[S]. [20] 施刚. 钢框架半刚性端板连接的静力和抗震性能研究[D]. 北京: 清华大学, 2005. SHI Gang. Static and seismic behavior of semirigid end-plate connections in steel frames[D]. Beijing: Tsinghua University, 2005. [21] European Committee for Standardization (CEN). Eurocode 3: Design of Steel Structures, Part 1.8: Design of Joints[S]. (编辑 阳丽霞) Finite element analysis on flexural behaviour of prefabricated reinforced concrete column-steel beam connections WANG Shulei1, WANG Facheng2, LIU Yanzhi1, WANG Haitao1 (1. College of Civil Engineering, Hunan University, Changsha 410082, China; 2. School of Civil Engineering, Tsinghua University, Beijing 100084, China) A finite element model was established to simulate the flexural behaviour of four T-stub connections with prefabricated reinforced concrete column and steel beam by using ABAQUS software. The effects of the embedded bar diameter, the thickness of T-stub flange and the addition of web angle on the mechanical performance of connections were studied. The results show that the failure modes of concrete column-steel beam connections involved the tensile damage of embedded bars, the formation of plastic hinge line at the toes of T-stub, and the local crushing damage of concrete. Moreover, the initial stiffness and flexural bearing capacity of the connections were significantly improved by increasing the thickness of T-stub flange, while the stiffness degradation of connections was decreased by the addition of web plate. The connection damage mechanism can be significantly modified by reasonable design of embedded bar and T-stub in order to make the failure of the T-stubs, which can improve the reproducibility and replaceability of damaged parts. prefabricated column-beam connection; finite element model; flexural behaviour; damage mechanism 10.19713/j.cnki.43−1423/u.2018.08.015 TU398 A 1672 − 7029(2018)08 − 2014 − 09 2017−05−26 国家自然科学基金资助项目(51438010);留学回国人员科研启动基金资助项目(第48批);湖南省自然科学基金资助项目(2018JJ3058) 刘艳芝(1982−),女,湖南新化人,讲师,博士,从事钢结构、组合结构与工程结构的极限荷载研究;E−mail:liuyanzhi@hnu. edu.cn

3.4 节点承载力计算

4 结论