桥梁封护系统纤维增强复合材料曲面夹芯板加工制作工艺

2018-09-04□文/段江

□文/段 江

纤维增强复合材料(FRP)是由纤维材料与基体材料(树脂)等按一定比例混合并经过一定工艺复合形成的高性能新型材料,主要有抗拉强度高,抗腐蚀、抗疲劳性能好,质轻而硬,绝缘,隔热和透电磁波等特点。近年来FRP开始在土木工程领域得到了广泛的应用,作为桥梁封护系统能提高桥梁耐久性和气动性能并且低碳环保。

北京通州北关大道跨北运河桥采用FRP曲面夹芯板作为封护系统。夹芯板由于特殊的双曲面构造,厂内加工制作难度非常大,特别是模具的制作,全桥无一重复,不仅制作工艺复杂,而且造价高,因此如何选择一种既经济又合理的加工方式是本文研究的重点。

1 工程概况

北京通州北关大道跨北运河桥封护系统为双曲面FRP夹心板,由腹部封护、步道护板、流水平台3部分组成,覆盖区域总面积为8 874 m2,单块最大面积为13.3 m2,总共分为870块,单块厚度最大12 cm,全桥所有夹芯板均为双曲面构造并且外形无一重复,见图1。FRP夹芯板由外保护层、外面层、泡沫夹芯层和FRP内面层组成,其中外保护层由氟碳涂料、防火涂料或胶衣层组成。

2 FRP曲面夹芯板技术指标

单片主体结构为复合材料聚氨酯泡沫夹芯结构,附带钢结构预埋件,复合材料主要采用ECT玻纤、E玻纤、阻燃性乙烯基脂树脂、乙烯基脂树脂、胶衣等。

材料使用寿命为30 a,拉伸强度>210 MPa,拉伸模量>13 GPa,弯曲强度>225MPa,弯曲模量>8.3 GPa,层间剪切强度>25 MPa。

图1 北运河桥外观

3 FRP曲面夹芯板厂内加工制作工艺

3.1 深化设计图纸

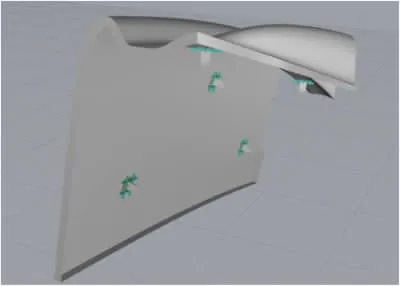

根据设计提供的FRP产品三维图用Rhino设计软件进行深化设计,将FRP产品曲线进行数字建模,根据生产需要将建好的数字模型进行拆分分块,将分块好的模型数据导入数控中心专用软件进行刀轨编程并模拟验证。见图2。

图2 Rhino软件深化的单块模型

3.2 模具制作

由于全桥FRP夹芯板数量大并且无一重复,多为双曲面构造,因此模具制作非常复杂,而且不能够重复利用,工程量非常大,如制作工艺选择浆木合成材料通过三维CNC整块铣刨,对于反向弯曲和大于90°的面板必须分段铣刨再进行拼接,其曲率较大处竖向铣刨精度不够,同时效率低,成本大。

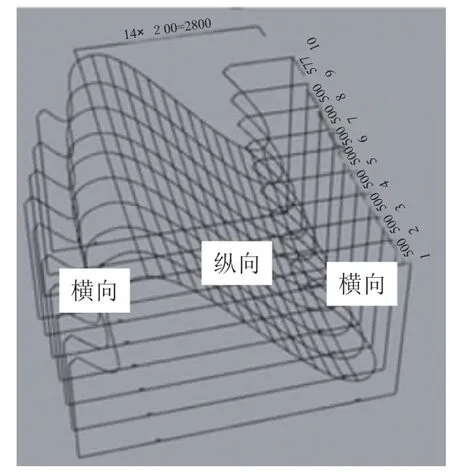

经过研究,最终选择“以折代曲”的方法。首先制作块体面板拼接单元,根据面板曲率的不同确定拼接单元的宽度,曲率越小的面板拼接单元宽度越大,反之则越小。根据每块曲面情况,分为竖向拼接、横向拼接、组合拼接方式,然后竖向支撑采用二维C数控切割制作,根据纵向曲率的不同确定支撑间距。此种工艺施工效率高、可批量生产、材料利用率高、能保障翻边尺寸。

3.2.1 肋板制作

支撑肋板的加工是保证FRP夹芯板外形结构尺寸的关键,所以选择切割精度较高的二维CNC数控切割器加工制作。肋板间距控制在0.3~0.8 m之间,纵向曲率越大肋板间距越小。根据块体犀牛三维模型,剖切出各截面二维线型然后在进行切割制作。见图3和图4。

图3 肋板二维模型

图4 肋板数控切割

3.2.2 肋板整体拼接

肋板制作完成后进行拼接,拼接前在平面上设置限位块,在板条纵向拼接部分设置纵向加劲肋板,其余部分板间设置木方连接。肋板外侧设置钢架,以保障支撑系统的稳固和整体尺寸。见图5和图6。

图5 肋板组合三维模型

图6 肋板拼接

3.2.3 面板“以折代曲”拼接

面板的拼接在已经加工好的肋板上进行,根据块体横向及纵向的曲率情况,共分为三种拼接方案。以其中一块为例,两端横向曲率较大、中部纵向曲率相对较大,所以采用横-纵-横的拼接方案。板条选择柔性材料,根据曲率情况拼接面板板条宽度1~15 cm不等。面板拼接完成后涂一层粘结油,以保障面板与腻子结合牢固。见图7和图8。

图7 面板横纵向拼接分布

图8 面板板条拼接

3.2.4 外表面人工打磨处理

面板外表面能直接影响FRP夹芯板块体的顺滑度,本工程面板采用板条拼接而成,顺滑度不符合要求,所以采用腻子找平然后打磨处理。曲率较小的地方使用打磨器打磨,曲率较大的地方采用人工砂纸打磨。

3.3 FRP面板制作

3.3.1 喷涂胶衣

胶衣层制作质量的好坏,直接影响制品的外在质量以及耐候性、耐水性和耐化学介质腐蚀性等,故胶衣层的涂刷要严格控制。

1)配置胶衣树脂时,加入固化剂要充分混合搅拌均匀,避免因固化不均而产生的表面褶皱、裂纹等瑕疵。

2)胶衣可以用毛刷或专用喷枪来喷涂,若胶衣粘度太高,可添加适量苯乙烯调节粘度以及填补操作过程中挥发损失的苯乙烯,但要根据工艺要求控制苯乙烯的加入量。

3)胶衣层的厚度控制在0.3~0.5 mm之间,不宜过厚或过薄,通常以单位面积所用胶衣量来控制。

4)胶衣要喷涂均匀,尽量避免胶衣局部积聚。

5)胶衣层固化程度要控制好,准确判定增强层的糊制时间。

3.3.2 面板糊制

本工程面板制作采用手糊工艺。

1)糊制时,先在胶衣层用毛刷均匀涂刷一层配置好的树脂,然后铺上一层裁切好的增强材料或夹心材料,用成型工具将其刷平、压紧,使之紧密结合并注意排除气泡,使玻璃布充分浸渍,不得将两层或多层增强材料同时铺放,如此重复上述操作,直到达到设计厚度或工艺要求为止。

2)若产品几何尺寸比较复杂,某些地方增强材料铺放不平整,气泡不易排出,可用剪刀剪开豁口,使之贴平,应当注意每层剪开的部位错开,以免造成强度损失。

3)织物纤维方向不同,其强度也不同,所用增强材料铺层方向以及铺层方式应该按照工艺要求进行。

4)厚壁产品糊制时,一般采用多次成型,避免因散热不良导致制品发焦、变色,甚至影响制品的物理性能。

5)糊制面板时根据设计要求达到一定厚度要放入预埋件,外侧面板糊制完成后,放置夹心泡沫,在预埋区域要加强。

6)外侧面板固化后糊制内侧面板,其加工工艺与外侧面板施工相同。

3.4 内侧板面固化后脱模修整

FRP制品采用常温常压固化树脂系统,固化分为凝胶、固化及熟化三个阶段。

1)凝胶:树脂从加入固化剂到失去流动性所用时间,糊制操作必须在凝胶前完成。

2)固化:从糊制完成到产品脱模所经历的过程。

3)熟化(后固化):产品脱模后经过很长一段时间达到其最佳性能所经历的过程。

当产品固化至脱模强度时方可脱模,一般为15~25 min,脱模是手糊FRP制品工艺中关键工序,脱模的好坏直接影响产品质量和模具的有效利用。脱模时可以使用车间配置的脱模工具,但禁止用铁锤等敲打模具。脱模后将制品放于指定位置,以等待完成后续处理。

3.5 后期处理

手糊FRP制品脱模后需要进行诸如切割、修整、加工、开孔、试装配、检验、包装等一系列处理工作。

1)切边:按照相关文件规定,将半成品切割至指定规则形状,切割打孔由专人负责。

2)加工:FRP制品切割完成后的进一步加工,即磨边、去毛刺、切断、开孔等,使用专用工具对切割好的FRP制品表面、边角进行修整,达到客户要求(检验标准)。

3)检验:由检验员对修整好的产品进行质量检测,操作人员负责对不良品进行修补工作,修补完成(修补并打磨完成)后再送检,直至检验合格,对最终未能达到检验要求的产品作报废处理。

4 结语

采用此种工艺加工出的FRP块体,不仅成本节约,工期缩短,而且产品尺寸精度高,后续经过试验,面板及预埋系统在结构受力上完全满足设计要求,达到理想效果。