重质油辅以吸波材料的微波降黏技术研究

2018-08-30鲁媛媛周晓龙

鲁媛媛,张 洋,周晓龙

(华东理工大学 石油加工研究系,上海 200237)

我国开采稠油油田的主要技术为蒸汽吞吐和蒸汽驱替技术。对于第一种方法,不仅有部分蒸汽散失掉,而且还要不停地加热之前的蒸汽冷却后变成的水,使蒸汽能量的利用率极大降低;而后一种方法的限制因素较多,如要求蒸汽的干度高、地层的孔隙度好、注入井和采油井的井距不可过大等。开采工艺的局限性使我国的稠油采收率只能达到30% 左右[2]。

微波加热为近年来发展起来的一种与常规加热完全不同的加热方式。微波是频率在300 MHz~300 GHz、波长在0.1 mm~1 m的电磁波。微波加热的本质为电磁场能量在材料内损耗为热能,具有加热速度快、体内加热及选择性加热等特点。微波加热已广泛用于有机反应、无机反应、环境保护、医药化工、食品化工及复杂生化反应等领域。微波技术在石油方面的应用也越来越广泛[3]。由于微波加热为体内加热,可穿透油层,在重质油的采收及现场降黏改质等领域已见报导。

赵闯等[3]考察了微波辐射对渣油黏度的影响,沙特中质渣油、沙特轻质渣油、金陵渣油经频率为2 450 MHz、功率为1 000 W的微波辐射60 s后,黏度分别降低4.39%,1.94%,6.04%。戴静君等[4]考察了微波反应温度对稠油黏度的影响,发现反应温度为80 ℃,反应后渣油的黏度降幅达43.36%,且30 d内其黏度不恢复。付必伟等[5]用微波加热处理含水稠油,结果表明,与水浴加热脱水技术相比,微波脱水技术的脱水效果及速度显著提高,且微波作用后渣油的重组分含量降低,轻组分含量增加,黏度发生不可逆的变化。艾志久等[6]在考察了微波辐射对原油组分含量的影响后,也得出了沥青质及胶质含量降低的结论,降幅分别为1.6%,0.6%,并且认为是重组分含量下降导致稠油黏度降低。

综述已报导的研究结果,微波辐射可降低重质油的黏度,但上述研究均在温和的实验条件下进行,石油对微波的吸收能力有限,在普通微波炉内较难被加热至高温。提高反应温度有利于重质油中某些大分子物质及杂原子化学键的断裂,可提升降黏效果。

本工作借助能有效吸收微波的活性炭,作为微波热点分散在重质油中,将重质油加热至较高的温度。考察活性炭的粒径及添加量对升温速率及最终温度的影响;探究微波反应温度及时间对渣油黏度的作用规律;选取微波加热反应后的渣油,测量四组分(饱和分、芳香分、胶质和沥青质)含量、硫含量及平均相对分子质量,从油品的组成角度解释稠油黏度降低的原因。

1 实验部分

1.1 原料及仪器

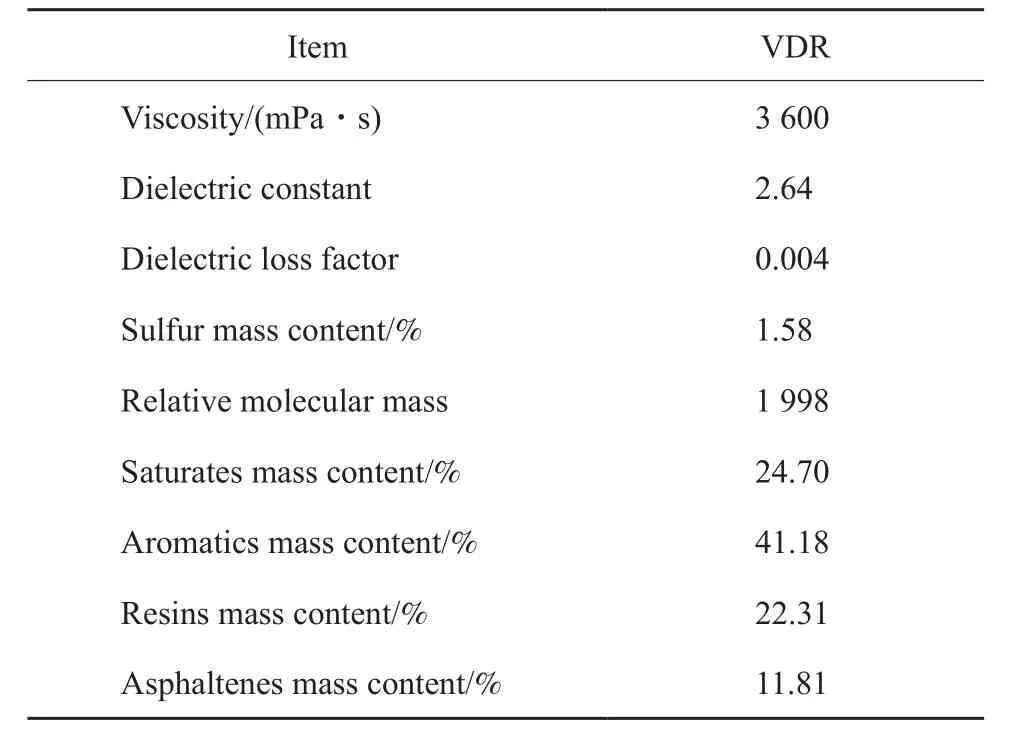

取减压渣油为重质油原料,其物化性质见表1。

油品黏度采用上海绩泰电子科技有限公司NDJ-1型旋转黏度计在100 ℃测量。介电常数及介电损耗因子采用谐振腔微扰法测定,微波频率2 450 MHz,温度20 ℃。硫含量采用德国Elementar公司AnteR 900Ns型硫氮荧光分析仪测定。平均相对分子质量采用英国Malvern公司GPC50型凝胶渗透色谱仪测定。四组分含量采用氧化铝柱色谱法按SH/T 0509—2010[7]规定的方法测定。

表1 减压渣油的物化性质Table 1 Properties of vacuum distillation residuum

本课题组先前已测得减压渣油在微波频率为2 450 MHz,温度为20 ℃时的复介电性质,其介电性质数据为ε=2.64-0.004j(ε为复介电性质,j为虚数符号),损耗角正切值(tanδ)为0.001 5[1]。减压渣油为低损耗材料,对微波的吸收能力有限,难于快速被加热。本工作辅以具有高介电损耗的活性炭,以期快速提升渣油的温度。

进入新世纪以来,人民群众的精神文化需求不断升级。新闻出版业在满足人民群众基本阅读需求的基础上,还不断致力于提升服务层次和服务水平,以满足人民群众个性化需求、高水平的体验消费需求和公共文化需求。

选用两种不同粒径的活性炭。一种粒径为30 nm,购自上海阿拉丁生化科技股份有限公司,另一种为普通粉末状微米活性炭,购自国药集团化学试剂有限公司。活性炭在使用前不经任何处理,只在烘箱中120 ℃下干燥至恒重。采用谐振腔微扰法测定了活性炭在微波频率为2 450 MHz,温度为20 ℃,填装密度为0.5 g/cm3时的复介电性质,其介电性质数据为ε=12.95-2.17j,tanδ为0.17,是减压渣油的113倍。活性炭的tanδ较减压渣油高两个数量级,其吸收微波的能力远高于减压渣油。

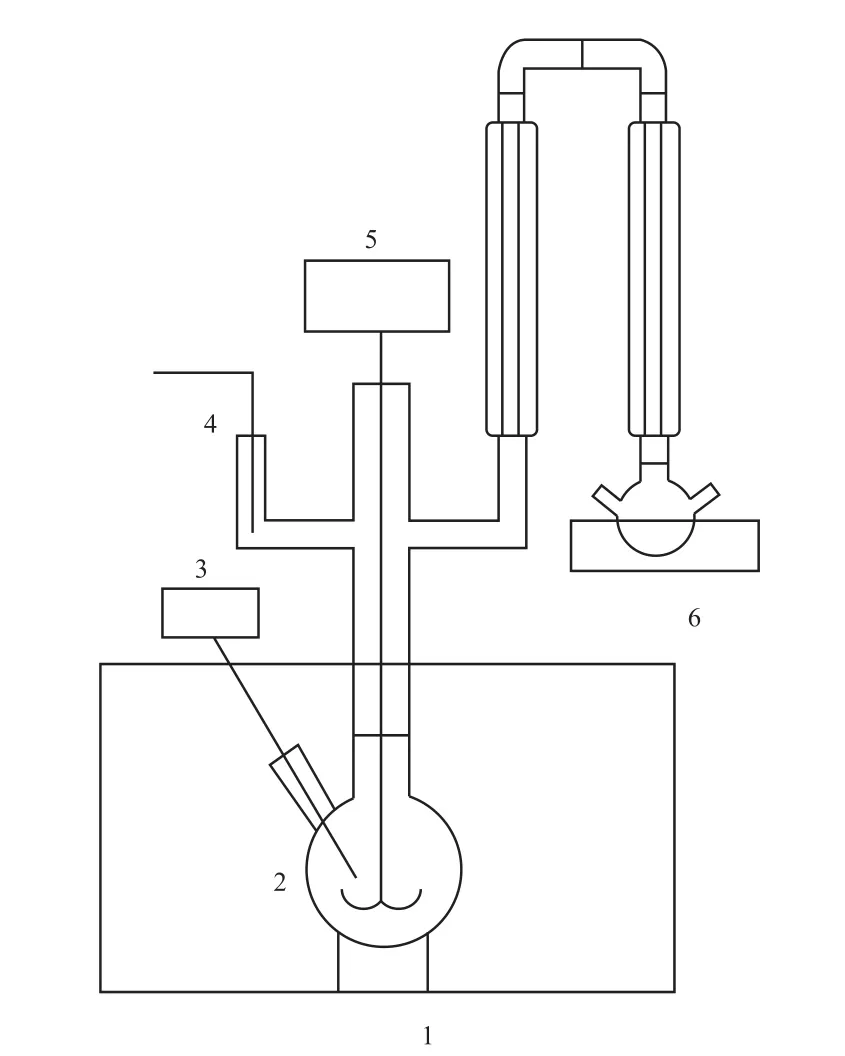

1.2 微波加热实验

取减压渣油70 g左右于150 mL烧杯中,加入微米活性炭或纳米活性炭,将烧杯置于90 ℃的油浴中,上方放置搅拌器,以1 500 r/min搅拌1 h,将渣油与活性炭充分混合。取60 g渣油迅速倒入两口石英烧瓶中,按照图1连接好实验装置。用N2置换烧瓶及冷凝管内的空气,防止渣油在高温条件下被空气氧化,N2流量为0.3 L/min,置换时间为20 min。然后关闭N2,开启微波进行实验。停止微波后,待渣油温度降至100 ℃左右时,拆卸装置,收集渣油进行黏度评价。在进行高温反应时,冷凝装置中的收集瓶内可见少量轻油,将轻油倒回烧瓶内充分混匀后测量渣油的黏度。选取具有代表性的渣油测定硫含量、平均相对分子质量及四组分含量。

图1 微波加热实验装置Fig.1 Diagram of experimental device.

2 结果与讨论

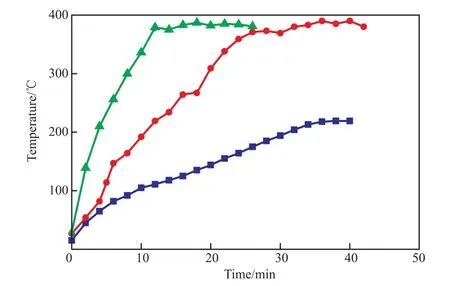

2.1 活性炭粒径对渣油升温速率的影响

在渣油中加入2.0%(w)不同粒径的活性炭,活性炭粒径对渣油升温速率的影响见图2。由图2可见,在不加活性炭的情况下,渣油的升温速率非常平缓,需要至少35 min才能升至220 ℃,其后温度不再上升。比较不同粒径的活性炭,发现加入微米活性炭或者纳米活性炭,渣油的最终温度均可以升到390~400 ℃,加入纳米活性炭的渣油的升温速率更快,12 min左右即可升到390 ℃,而加入微米活性炭的渣油加热25 min后温度可达390 ℃。活性炭的tanδ为减压渣油的113倍,意味着活性炭的吸波能力为渣油的113倍,说明它将电磁场能量损耗为热能的能力更强。在微波辐射下,活性炭的温度高于渣油的温度,活性炭作为微波热点分散于渣油中,进而将热量传递给渣油,将渣油的整体温度提升。向渣油中加入同等质量的活性炭,加入纳米活性炭的渣油具有更多的微波热点及更大的传热面积,所以渣油的升温速率更快。在后续的实验中,选择纳米活性炭作为辅助吸波材料来考察微波条件对反应后渣油黏度的影响。

图2 活性炭粒径对渣油升温速率的影响Fig.2 Effects of activated carbon particle size onheating rates of oil samples.

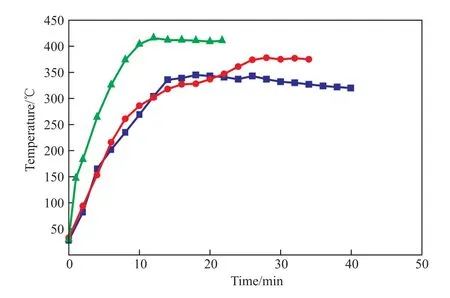

2.2 纳米活性炭添加量对渣油升温速率的影响

分别加入质量分数为1.0%,1.5%,2.0%的纳米活性炭,纳米活性炭添加量对渣油升温速率的影响见图3。

图3 纳米活性炭添加量对渣油升温速率的影响Fig.3 Effect of nano activated carbon dosage on microwave heating rates of oil samples.

由图3可见,加入1.0%(w)和1.5%(w)纳米活性炭的渣油的升温速率相差不大,但是加入1.0%(w)纳米活性炭的渣油的最终温度为340 ℃,而加入1.5%(w)纳米活性炭的渣油的最终温度可达370 ℃以上。加入2.0%(w)纳米活性炭的渣油不仅可以被微波加热至更高的温度(420 ℃左右),而且加热速率也高于其他两组。随着纳米活性炭添加量的增加,渣油单位体积内的热点增多,且传热面积更大,所以渣油升温更快且可以达到更高的温度。在后续的实验中,选用纳米活性炭添加量为2.0%(w)。

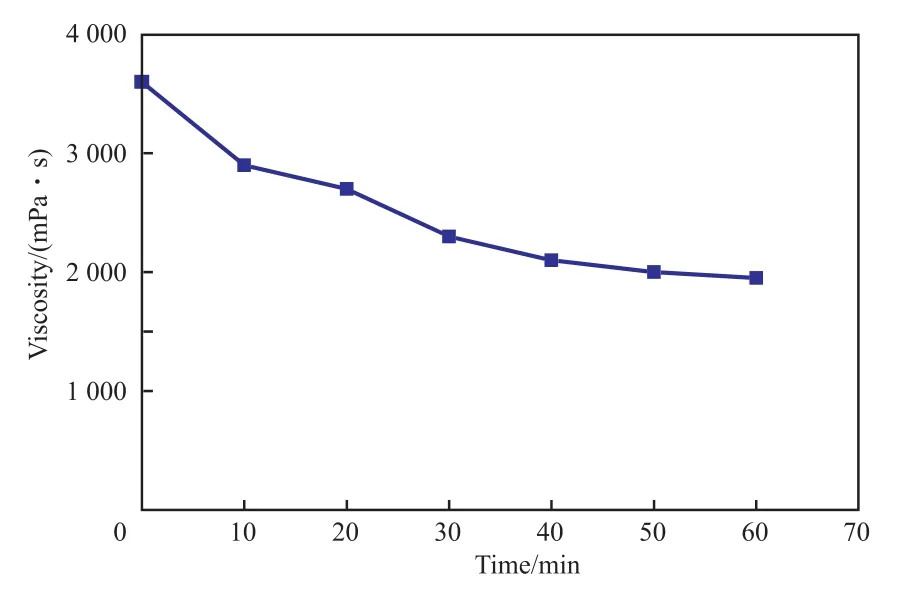

2.3 微波反应时间对渣油降黏效果的影响

在纳米活性炭添加量为2.0%(w),通过调整微波炉控制反应温度在350~360 ℃,微波反应时间对渣油黏度的影响见图4。由图4可见,反应时间为10 min时,渣油的黏度下降至2 900 mPa·s,降黏率为19.45%。反应时间大于10 min后,随着反应时间的延长,黏度的降低趋于平缓。从能耗的角度分析,在反应时间超过10 min后,降黏率提升已不明显,而能量在持续消耗,不具经济效益优势。因此,在后续的研究中选择微波反应时间为10 min。

图4 微波反应时间对渣油黏度的影响Fig.4 Effect of microwave time on viscosities of oil samples.Reaction conditions:nano activated carbon 2.0%(w),350-360 ℃.

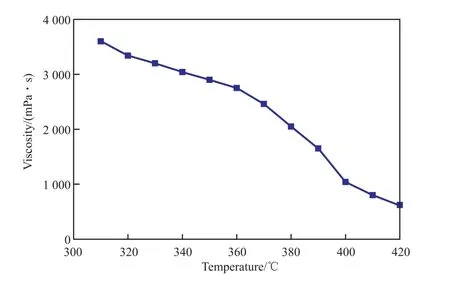

2.4 微波反应温度对渣油降黏效果的影响

在纳米活性炭添加量为2.0%(w),反应时间为10 min,在达到预设的反应温度后,通过控制微波炉开关的开闭来控制反应温度。微波反应温度对渣油黏度的影响见图5。由图5可见,反应温度在310 ℃以下时,渣油的黏度与原渣油黏度一样。这是因为温度过低,不足以引起化学键的断裂或物质转化。随着反应温度的升高,渣油黏度逐渐降低,反应温度为370~390 ℃时,渣油的黏度下降尤为突出。反应温度为390 ℃时,降黏率为54.20%。反应温度为420 ℃时,黏度下降最大,降至620 mPa·s,降黏率为82.78%。虽然在本实验的考察范围内,渣油降黏率随着反应温度的升高而增大,但反应温度也不宜过高,否则会促进焦炭的生成,降低油品收率。

图5 微波反应温度对黏度的影响Fig.5 Effect of microwave reaction temperature on viscosities of oil samples.

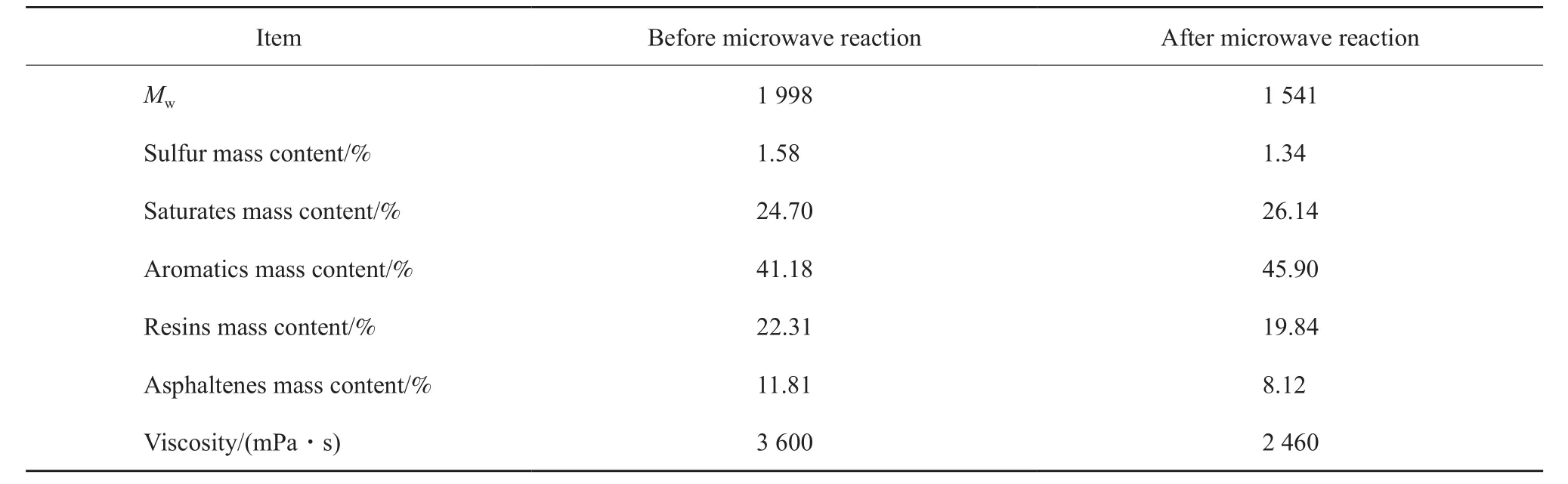

2.5 降黏后渣组成分析

取纳米活性炭添加量为2.0%(w),反应温度为370 ℃,反应时间为10 min的渣油,测量平均相对分子质量,硫含量及四组分含量,微波反应前后渣油的性质见表2。由表2可见,反应后渣油的胶质及沥青质含量降低,饱和分及芳香分含量升高。渣油中的芳香环极难破坏,但在反应温度为370 ℃时,可能发生芳香环侧链断裂及键能较低的杂原子化学键断裂。实验观察到饱和分含量升高,增加的饱和分可能源于芳香环的侧链断裂。活性炭作为热点分布在渣油内部,理论上热点温度高于渣油体相温度,热点的存在又增大了侧链断裂的可能性。从表2还可以看出,反应后渣油的总硫含量从未反应的1.58%降至1.34%。相对于C—C键,C—S键的键能更低,在热作用下更易断裂,C—S键断裂后形成硫自由基,硫自由基可能夺取氢形成H2S以气体的形式逸出反应体系。反应后渣油的平均相对分子质量为1 541,而渣油原料的平均相对分子质量为1 998。平均相对分子质量的降低说明在微波加热下,渣油内部发生了大分子物质化学键断裂,生成相对分子质量较小的物质的反应,进一步说明了此降黏技术为反应降黏,具有黏度不恢复、永久性降黏的特点。

减压渣油中的胶质和沥青质含量,特别是沥青质的含量决定了稠油的品质和降黏的难易程度。经过微波加热反应后,渣油中的胶质及沥青质含量显著降低,降低了渣油后续加工的难度。秦文龙等[8]认为,减压渣油经热裂化改质反应后,饱和分和芳香分的含量增加,胶质、沥青质的含量明显下降,导致减压渣油的黏度降低,平均相对分子质量变小。本工作利用微波加热进行的重油的裂化改质,得到了相近的结论。

表2 微波反应前后渣油的性质Table 2 Properties of oil samples before and after microwave reaction

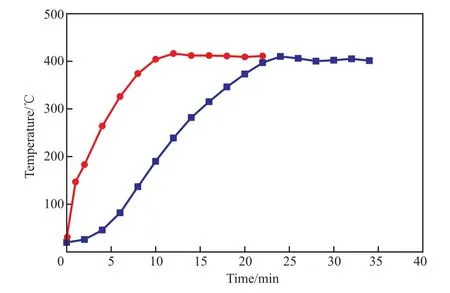

2.6 普通加热与微波加热对降黏效果的影响

纳米活性炭添加量为2.0%(w),反应温度为400~410 ℃时,加热方式对渣油升温速率的影响见图6。由图6可见,采用微波加热方式,渣油的升温速率很快,可在10 min达到400 ℃,而采用普通加热方式,渣油升温曲线较为平缓,需要24 min才能达到400 ℃。

图6 加热方式对升温速率的影响Fig.6 Effect of heating methods on heating rates of oil samples.

微波反应能耗为924 kJ,普通加热反应能耗为1 632 kJ。微波反应能耗低于普通加热反应能耗,所以微波加热方式具有能耗少、加热速率快等优点。

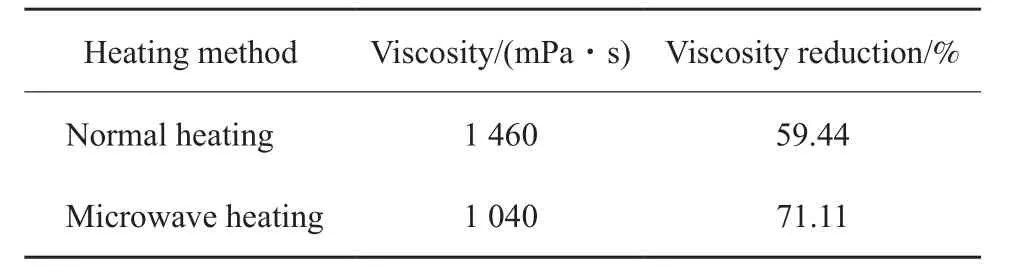

加热方式对渣油黏度的影响见表3。由表3可见,使用微波加热反应后的渣油的降黏率大于使用普通加热反应后渣油的降黏率,说明使用微波加热比普通加热可使渣油的降黏效果更好。

表3 加热方式对渣油黏度的影响Table 3 Effect of heating methods on viscosities of oil sample

3 结论

1)重质油的介电损耗因数较低,对微波的吸收能力不强,用普通微波炉难以将其加热至高温,借助具有高介电损耗因数的活性炭,渣油在微波辐射下可快速升温至420 ℃。

2)渣油在微波辐射下的升温速率随活性炭粒径的减小而增大,随活性炭添加量的增加而增大。反应温度低于310 ℃时,渣油黏度不下降,反应温度高于320 ℃时,黏度随反应温度的升高而降低。渣油黏度随反应时间的延长而降低,但10 min后黏度降低速率减缓。在纳米活性炭添加量为2.0%(w),反应温度为420 ℃,反应时间为10 min的条件下,黏度降至620 mPa·s,渣油黏度降幅达82.78%。

3)在微波加热下,重质油发生了热裂化反应,胶质及沥青质含量降低,硫含量降低,平均相对分子质量减小。

4)油品黏度的降低源自渣油四组分含量的变化,此降黏效果具有永久性。与普通加热方式相比较,微波加热方式具有能耗少、加热速率快、降黏效果好等优点。