微尺度CSP焊点温振耦合应力应变有限元分析

2018-08-27黄春跃韩立帅李天明黄根信

黄春跃, 韩立帅, 梁 颖, 李天明, 黄根信

(1. 桂林电子科技大学 机电工程学院,广西 桂林 541004; 2. 成都航空职业技术学院 电子工程系,成都 610021;3. 桂林航天工业学院 汽车与动力工程系,广西 桂林 541004)

随着数码相机、手机、掌上电脑(PDA)和便携式存储设备等消费类电子产品不断向微型化、轻薄化、多功能化与高可靠性方向发展,这对用于消费类电子产品中的电子元器件的尺寸与可靠性均提出了更高的要求。而为减小器件尺寸并提高器件可靠性,器件的封装技术起到至关重要作用,封装技术也日益向高密度、高精度、细间距和微尺度方向发展。芯片尺寸封装(Chip Scale Package,CSP)作为一种新型封装技术由此而出现并得到日益广泛应用。与球栅阵列(Ball Grid Array,BGA)封装技术相比,CSP的特点为组装时占用印制板的面积更小,可用于微薄型电子产品组装;在相同的封装尺寸时可有更多的I/O数,使组装密度进一步提高[1]。

在CSP封装结构中互连焊点(即CSP焊点)是其重要组成部分,互连焊点在CSP封装中直接承担着电气连接、机械支撑及散热作用。就目前CSP封装中CSP焊点的尺寸而言,主流CSP焊点的直径已小至50~100 μm(甚至更小)[2]。在互连焊点尺寸日益微型化的条件下,微型化的焊点的性能与体钎料材料相比已明显不同,这种由于焊点尺寸的变化而引起材料行为和性能变化的现象即为尺寸效应[3],当电子元器件中互连焊点的体积小于6.96×10-4mm3(即直径与高度大约均为110 μm的焊点)时,通过体钎料获取的相应数据应用于微互连焊点将不再可靠。而焊点微型化已成为必然趋势,互连焊点在尺寸上的缩小所导致的尺寸效应进一步增加了其产生故障而失效的可能性,因此对微尺度焊点可靠性进行研究极其必要。对此,已有学者展开了相关研究,如周洪彪[4]对直径为90 μm的无铅微尺度焊点在热循环加载条件下的可靠性进行了研究;沈星[5]对直径为10 μm的Sn单晶粒微尺度焊点在热循环加载条件下的可靠性进行了仿真研究;Zha等[6]对热循环载荷下不同IMC(Intermetallic Compound)形状和厚度对微尺度焊点可靠性影响进行了研究Son等[7]对Cu/SnAg叠层焊点进行了1 000周的热循环加载测试均无失效产生;除上述研究外,还有其他学者也对焊点在温度载荷环境下[8-13]和振动环境下[14-18]的可靠性开展了相应的研究。以上学者的研究结果已表明尺寸效应对焊点可靠性产生了不可忽略的影响,但针对微尺度焊点可靠性问题目前所开展的研究工作还仅局限于在单一环境下对微尺度焊点进行可靠性研究,研究结果尚无法全面反映出微尺度焊点在实际复杂工作环境下的可靠性,而实际上微尺度焊点在实际应用中的环境相对复杂,甚至要同时经受随机振动与热循环加载等多种载荷的共同作用,因此仅在单一环境下对微尺度焊点可靠性进行研究已经无法满足对其可靠性进行全面综合评估,无法确保微尺度焊点在复杂环境中可靠工作,因此,研究微尺度焊点在复杂环境下的可靠性不可或缺。对此,本文基于ANSYS有限元分析软件对微尺度CSP焊点进行应力应变分析,以热和振动复合物理场作为加载条件,进行热-结构-随机振动耦合分析(以下简称温振耦合分析),研究微尺度CSP焊点在温振耦合环境下应力应变分布和变化规律,分析温振耦合条件下微尺度CSP焊点材料与焊点几何形态参数变化对其应力应变的影响, 以达到为进一步提高微尺度CSP焊点可靠性提供理论指导的目的。

1 微尺度CSP焊点温振耦合环境下有限元分析

1.1 微尺度CSP焊点三维有限元模型

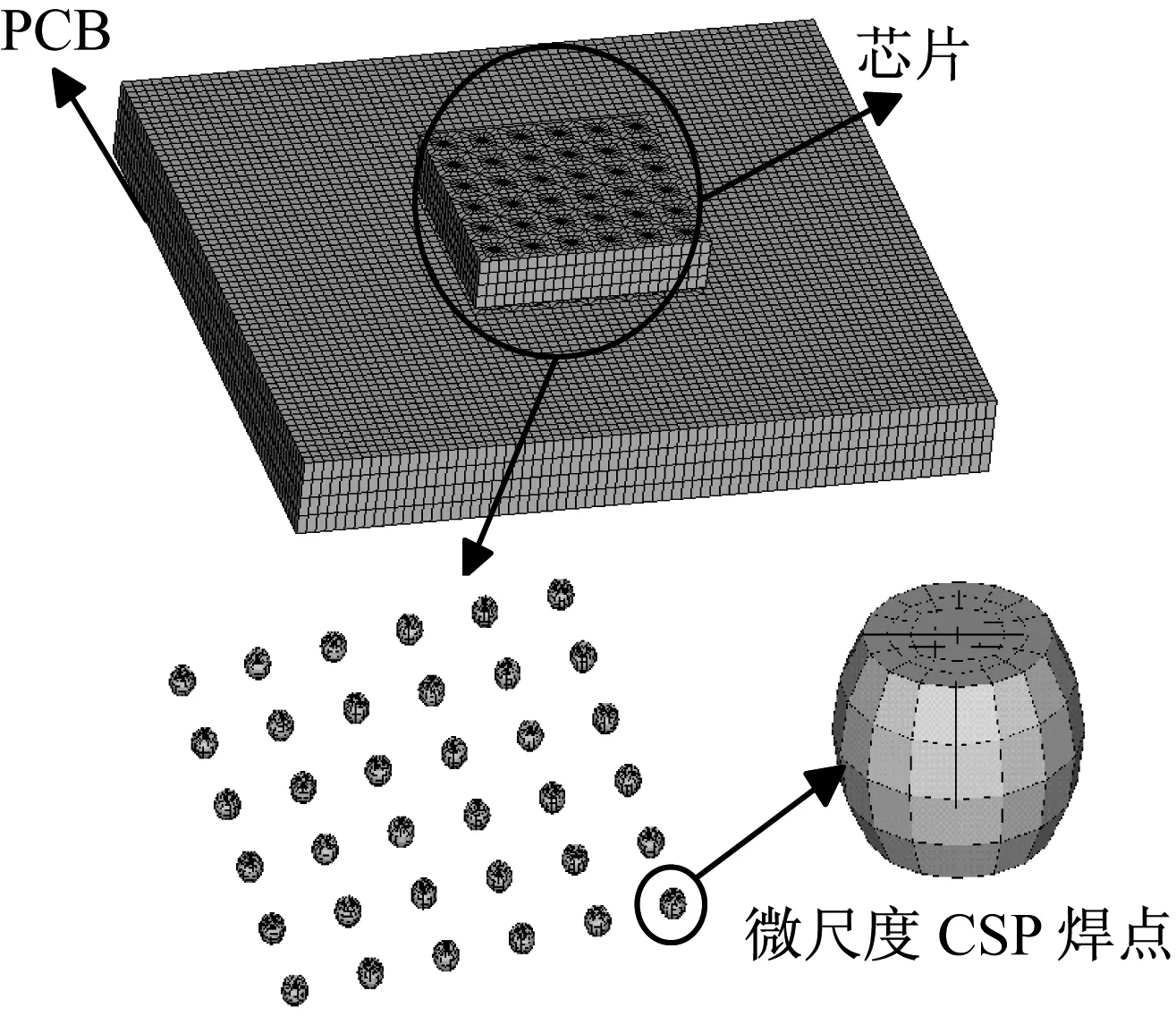

本文对微尺度CSP焊点进行温振耦合环境下应力应变分析时采用有限元分析方法。有限元方法因能处理复杂的加载条件和几何结构从而在研究焊点内应力应变分布中得到广泛应用。采用ANSYS软件建立的微尺度CSP焊点应力应变有限元分析三维模型如图1所示。模型中微尺度CSP焊点为6×6全阵列,共36个焊点,焊点间距为0.3 mm,焊点材料选用SAC305无铅焊料。模型中PCB尺寸为5.4 mm×5.4 mm×0.8 mm,芯片尺寸为1.8 mm×1.8 mm×0.525 mm;微尺度CSP焊点体积为5.23×10-4mm3(最大直径约为100 μm时的体积),焊点高度为80 μm,焊盘直径为75 μm。为确保所建立的微尺度CSP焊点模型的精确性,采用基于最小能量原理的surface软件模拟获得微尺度CSP焊点的外形尺寸参数。采用映射网格划分方式对三维有限元模型进行网格划分以减小网格变化对应力应变所带来的影响;并且对微尺度CSP焊点与芯片和PCB板接触部分进行局部网格细化以得到更精确的有限元分析结果。模型中各部分材料参数如表1所示。

图1 微尺度焊点有限元模型

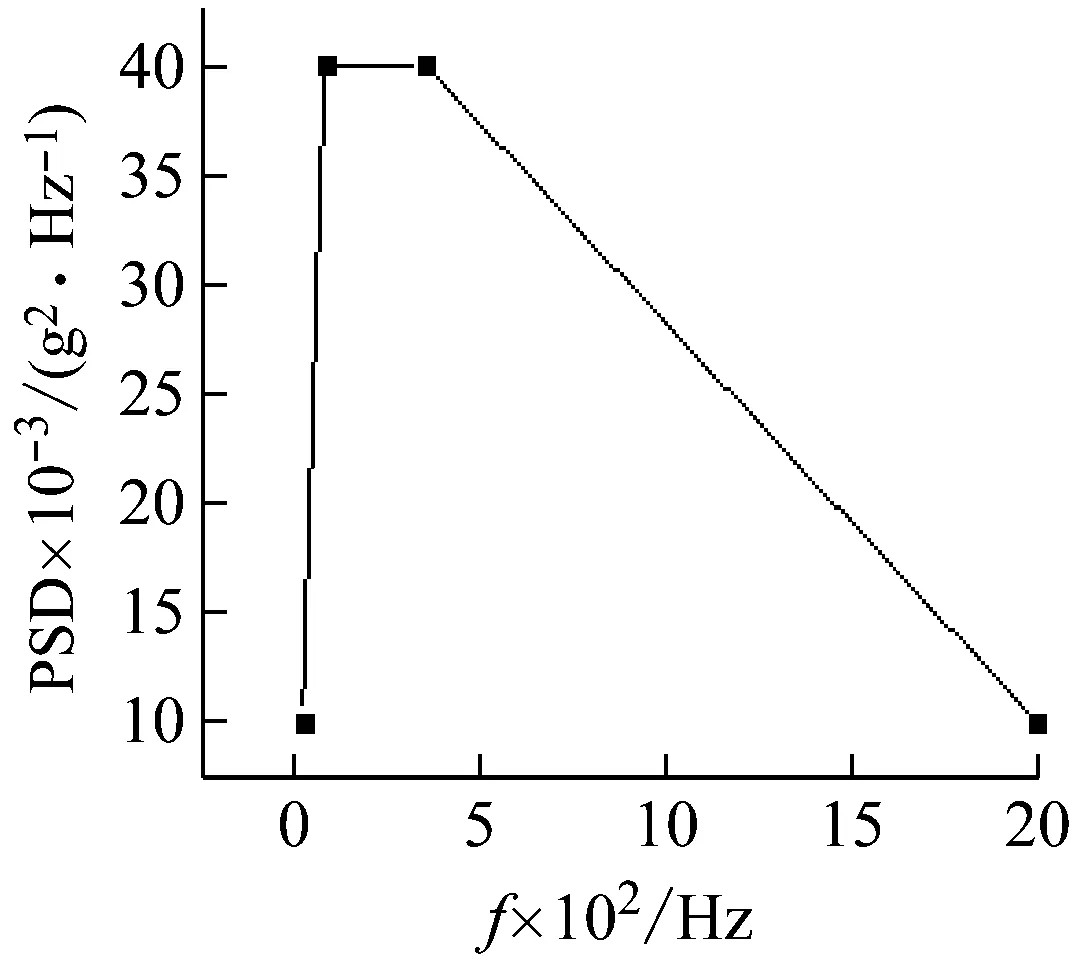

材料弹性模量E/GPa泊松比μ热膨胀系数α×10-6/°C-1PCB18.20.2515芯片(硅)1480.282.6SAC30538.7-0.176 t0.3621.3+0.17 t

1.2 温振耦合分析流程及加载条件

温振耦合分析是指在利用ANSYS软件进行有限元分析的过程中考虑了温度、应力和振动多物理场的交叉作用和相互影响。ANSYS软件提供的耦合分析通常有两种方式:直接耦合和间接(顺序)耦合。对于热-结构-振动多场耦合分析,本文在分析热-结构耦合分析时才用了直接耦合分析方法,在热-结构-振动耦合分析时采用间接耦合分析方法,主要分三个阶段完成:① 温度场分析,求得微尺度CSP焊点模块结构温度场;② 转变微尺度CSP焊点模型单元类型,将温度场分析结果作为体载荷施加到模型中进行热-结构耦合分析;③ 将热-结构耦合分析结果作为预应力加载到微尺度CSP焊点有限元模型上,再进行随机振动分析,得到温振耦合分析结果。

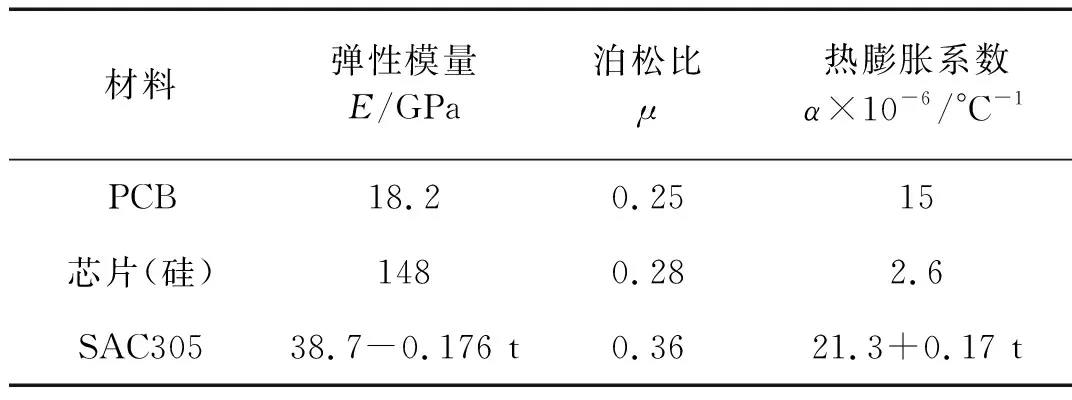

温度场有限元分析的加载条件来源于美国军用标准MIL-STD-883,加载曲线如图2所示,最高温度和最低温度分别为+125 ℃和-55 ℃,高温到低温和低温到高温的升降温速率均为36 ℃/min,高、低温保温时间均为10 min。在进行温振耦合分析时选取由最高温度+125 ℃降温至最低温度-55 ℃的降温过程对微尺度CSP焊点模型进行温振耦合有限元分析,并选取降温过程中分别为125 ℃,75 ℃,25 ℃,-25 ℃和-55 ℃这5个温度时进行热结构耦合和温振耦合分析。

图2 热循环加载温度曲线

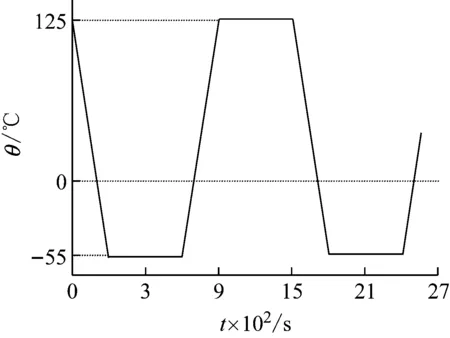

温振耦合分析中,振动载荷为随机振动载荷,采用的PSD加速度功率谱条件来源于美国军标MIL-STD NAVMAT P9492,PSD加速度功率谱曲线如图3所示,即当随机振动频率20~80 Hz时,曲线上升斜率为+3 dB/oct,对应的加速度功率谱密度幅值范围为0.01~0.04 g2/Hz,80 Hz时为0.04 g2/Hz;当随机振动频率在80~350 Hz时,对应的加速度功率谱密度幅值为0.04 g2/Hz,当随机振动频率在350~2 000 Hz时,曲线以-3 dB/cot的斜率下降,对应的加速度功率谱密度幅值范围为0.04~0.01 g2/Hz。

图3 随机振动加速度功率谱密度曲线

1.3 微尺度CSP焊点热结构耦合分析结果

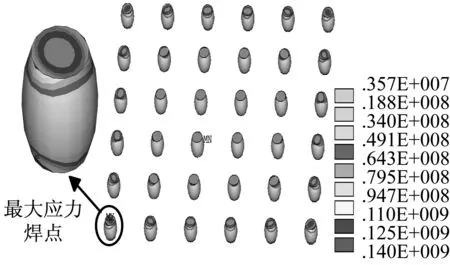

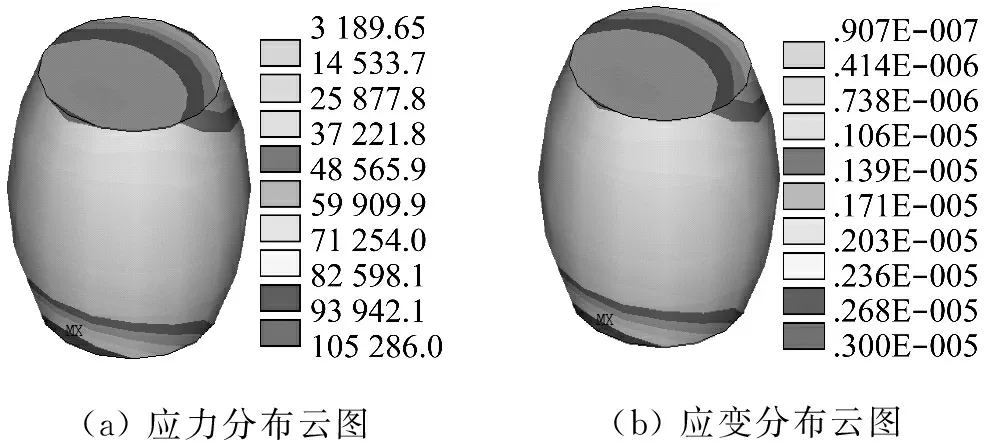

热结构耦合分析是一种求解温度场对结构应力应变等物理量影响的分析类型, 在ANSYS软件中,求解顺序一般先进行热分析得到结构内的温度场,在进行结构分析得到应力应变结果。为得到在不同温度下CSP焊点三维有限元模型结构的应力应变结果,需要先对模型进行瞬态温度场热分析,之后保留分析结果以及网格划分结果,同时删除热对流边界条件,改变分析类型为结构分析,转换热单元类型SOLID70为结构单元类型SOLID185,并将所得的模型温度场分析结果作为体载荷施加到模型上作为结构分析的初始载荷,随后在下层PCB四个底角位置施加位移全约束,进行热-结构耦合分析。采用范米塞斯等效应力应变(以下简称应力应变)描述焊点内部的应力应变分布状态,得到热-结构耦合条件下-55 ℃时微尺度CSP焊点阵列应力分布情况如图4所示,-55 ℃时产生最大应力和最大应变的焊点内的应力应变分布情况分别如图5(a)和图5(b)所示。

图4 微尺度CSP焊点阵列应力分布情况

(a) 应力分布云图(b) 应变分布云图

图5 热结构耦合环境下焊点应力应变分布

Fig.5 Stress and strain distribution of solder joint under thermal-structure coupling environment

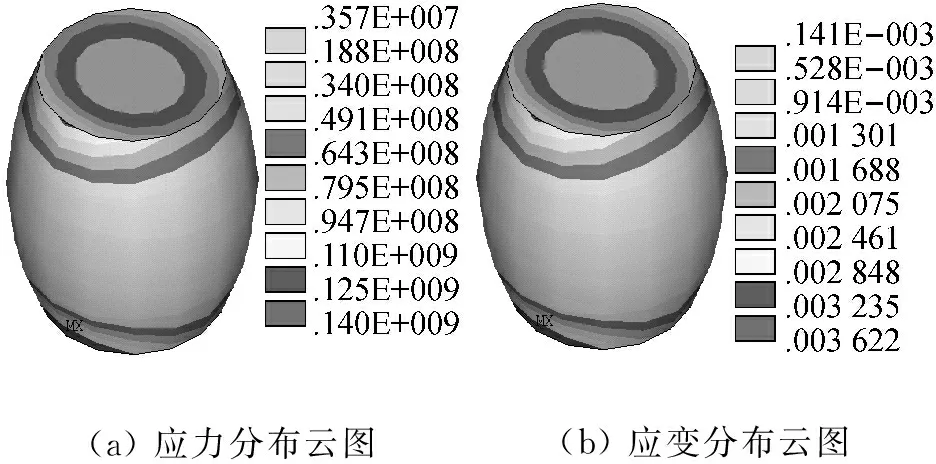

1.4 微尺度CSP焊点温振耦合分析结果

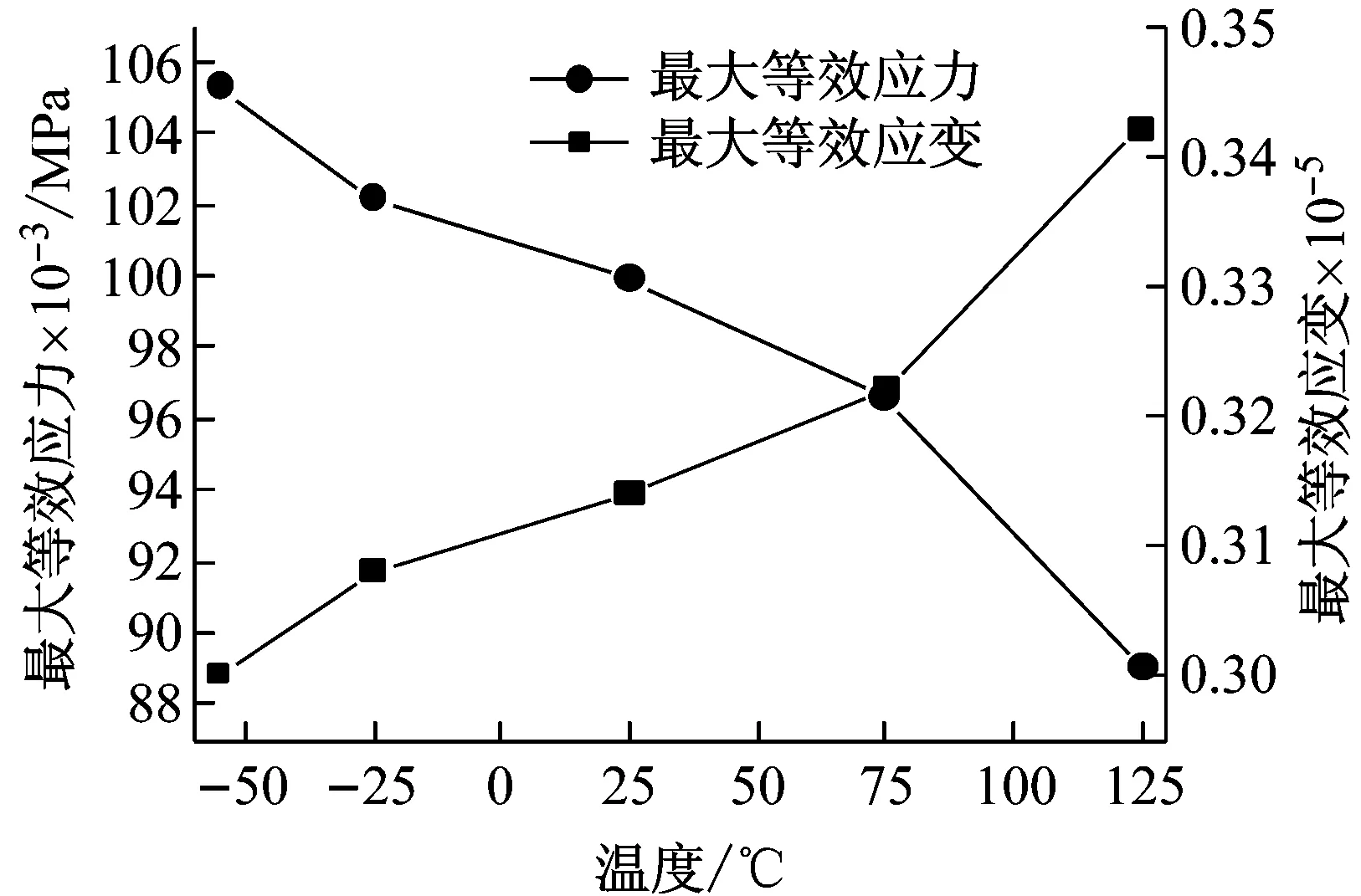

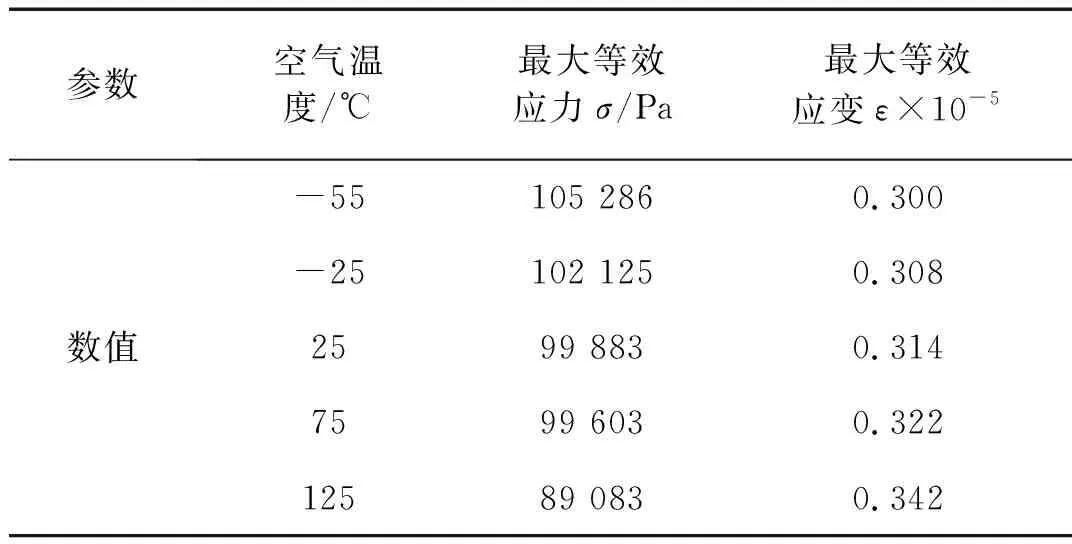

对CSP焊点三维有限元分析模型进行热-结构耦合分析后,保留分析结果以及网格划分结果,继续对PCB板四个底角施加全位移约束,并将模型热-结构耦合分析结果作为预应力施加到模型上作为随机振动分析的初始载荷,进行热-结构-随机振动多物理场耦合分析。分析结果处理仍然采用范米塞斯等效应力应变描述焊点内部的应力应变分布状态,得到温振耦合条件下微尺度CSP焊点应力应变有限元分析结果如图6~图9和表2所示,其中图6所示为-55 ℃时CSP焊点阵列内应力分布;图7所示为125 ℃时产生最大应力和最大应变的焊点内的应力应变分布情况分别;图8所示为-55 ℃时产生最大应力和最大应变的焊点内的应力应变分布情况;图9所示为CSP焊点阵列内最大应力应变随温度变化趋势图。

图6 -55 ℃温振耦合微尺度CSP焊点阵列应力分布情况

(a) 应力分布云图(b) 应变分布云图

图7 125 ℃ CSP焊点应力应变分布云图

图8 -55 ℃ CSP焊点应力应变分布云图

Fig.8 -55 ℃ Stress and strain distribution contours of CSP solder joint

从图6可见,在外界温度变化过程中,应力在焊点阵列内呈现不均匀分布状态,最大应力集中在阵列的最远角点处,从最远角点位置往阵列中心位置逐渐减小,并且最大应力区域位于焊点阵列与PCB连接处的外边缘侧;由图7和图8知,当外界环境温度处于-55 ℃时,焊点的最大应力最大为105 286 Pa,而当外界环境温度为125 ℃时,焊点的最大应力最小为89 083 Pa,焊点在低温时其内部最大应力要高于在高温时的应力;此外由图9也可知随着温度的增加,焊点最大应力呈减小趋势,应变呈增大趋势。焊点内应力应变产生以上变化趋势的原因在于:对于焊点内的应力而言,在热循环由高温+125 ℃降温至-55 ℃时(可以理解为加载过程),由于降温过程的热膨胀失配以及焊点在低温时相对较高的弹性模量,使得焊点的应力水平较高,最高应力值达到最大,从而出现焊点在低温时其内部最大应力要高于在高温时的应力的结果,反之,在热循环由低温-55 ℃升温至高温+125 ℃时(可以理解为卸载过程),焊点内最大应力则会随着温度的增加呈减小趋势,出现文中图9所示的随着温度的增加,焊点最大应力呈减小趋势的结果,而与此同时对于焊点内的应变,由于随机振动加载的存在和焊点弹性模量随温度上升而减小,使得焊点内的变形呈现增大趋势。

图9 温振耦合下CSP焊点应力应变随温度变化趋势图

Fig.9 Trend chart of the change of CSP solder joint stress and strain by the change of temperature under thermal vibration coupling

表2 微尺度CSP焊点温振耦合分析结果

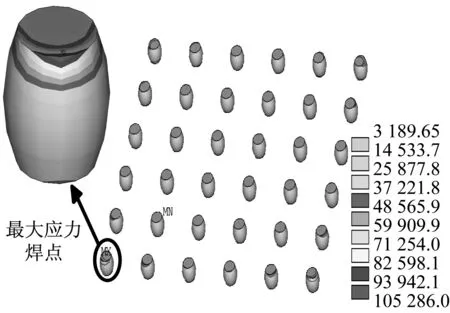

1.5 常规尺寸CSP焊点温振耦合分析结果

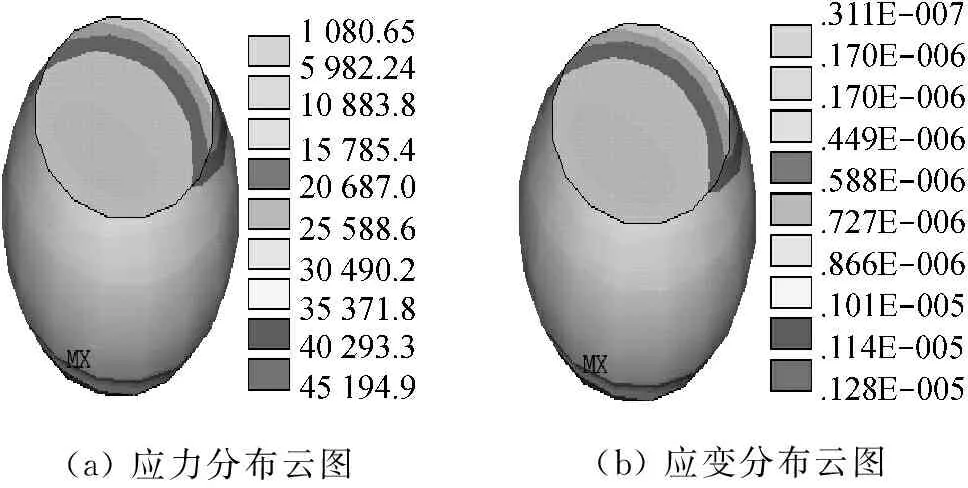

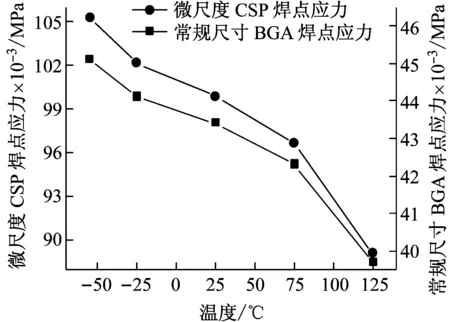

为对比分析微尺度CSP焊点与常规尺寸CSP焊点(此处常规尺寸CSP焊点定义为焊点直径大于100 μm)在相同温振耦合环境下焊点内应力应变,本文建立了常规尺寸CSP焊点有限元模型,选取常规尺寸CSP焊点直径为200 μm,焊点高度为160 μm,焊盘直径为150 μm,常规尺寸焊点模型中仅焊点尺寸增大,模型其余部分的尺寸参数均与微尺度CSP焊点有限元模型相同。对常规尺寸CSP焊点有限元模型进行温振耦合加载仿真分析,所得分析结果如图10、图11和表3所示。图10所示为-55 ℃时产生最大应力和最大应变的焊点内的应力应变分布情况,焊点的最大应力和最大应变分别为45 195 Pa和1.28×10-6;图11所示为温振耦合环境下常规尺寸CSP焊点与微尺度CSP焊点应力随温度变化结果对比图,由图11对比可知在相同温振载荷下常规尺寸CSP焊点应力小于微尺度CSP焊点应力;表3所示为常规尺寸CSP焊点在不同温度时温振耦合应力应变值,由表3可知,在温度-55 ℃时,焊点的应力达到最大值45 194 Pa,应变达到最小值0.128×10-5;在温度125 ℃时,焊点的应力达到最小值39 760 Pa,应变达到最大值0.151×10-5,因此在温度由125 ℃降温至-55 ℃过程中常规尺寸CSP焊点的应力逐渐增大,应变逐渐减下。

从以上分析可知:温振耦合条件下,微尺度CSP焊点内最大应力应变均大于常规尺寸CSP焊点内的最大应力应变。

(a) 应力分布云图(b) 应变分布云图

图10 -55 ℃常规尺寸CSP焊点温振耦合应力应变分布

Fig.10 -55 ℃ Stress and strain distribution of regular-size CSP solder joint under thermal-vibration coupling environment

图11 常规尺寸CSP焊点与微尺度CSP焊点温振耦合应力对比

Fig.11 Stress comparison between regular-size CSP solder and micro-size CSP solder joints under thermal-vibration coupling

2 材料参数与几何参数对微尺度焊点应力应变影响分析

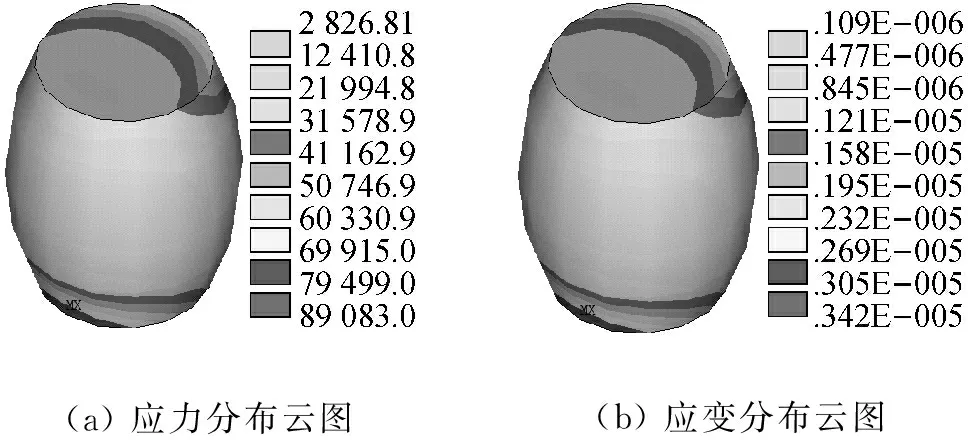

2.1 焊点材料对微尺度CSP焊点应力应变影响

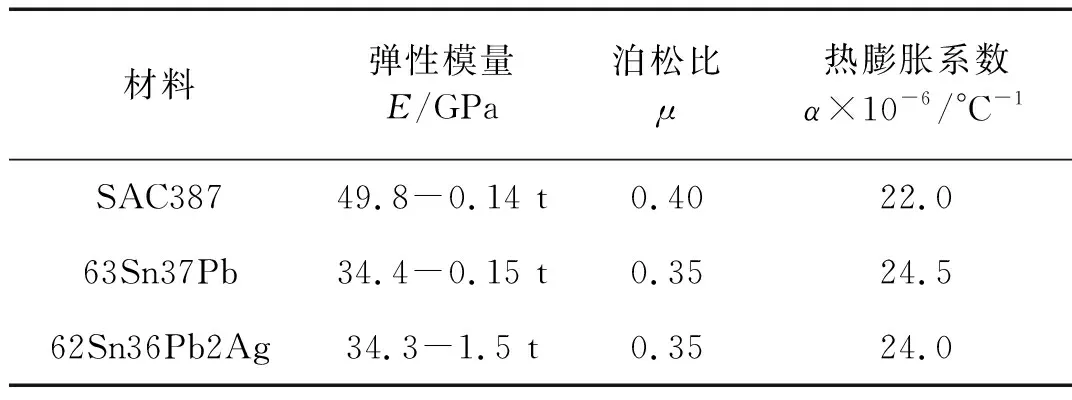

将微尺度CSP焊点焊盘直径、焊点体积和焊点高度分别固定为75 μm,5.23×10-4mm3和80 μm,其它参数保持不变,在只改变焊点材料的条件下,研究焊点材料的变化对微尺度CSP焊点温振耦合应力应变的影响。分别选取四种焊点材料为SAC305、SAC387、63Sn37Pb和62Sn36Pb2Ag,建立相应的有限元分析模型并进行温振耦合加载仿真分析,研究焊点材料的变化对微尺度CSP焊点应力应变的影响,焊点材料参数如表4所示。

表3 常规尺寸CSP焊点温振耦合分析结果

表4 不同焊点材料参数

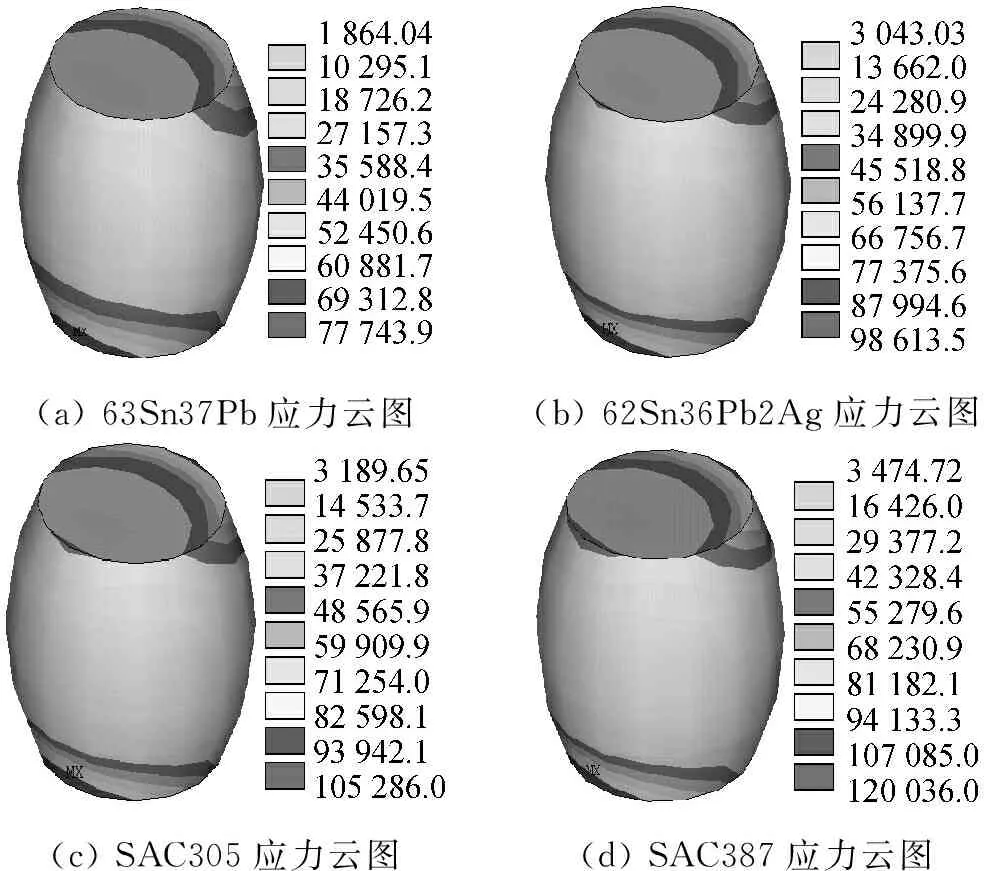

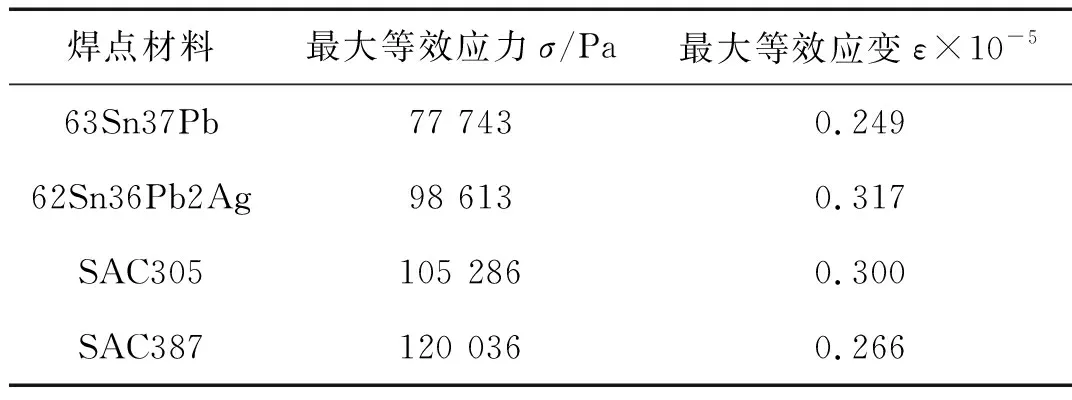

有限元分析结果如图12和表4所示。图12所示为环境温度-55 ℃时不同焊点材料的微尺度CSP焊点内应力分布情况,应力在焊点中呈现分布不均匀分布状态,在不同材料的CSP焊点中应力呈现的分布规律基本一致;从表5所示应力应变数据可以看出,在四种材料中采用无铅焊料SAC387的微尺度CSP焊点内的最大应力最大,采用有铅焊料63Sn37Pb的焊点内的最大应力最小。

(a) 63Sn37Pb应力云图(b) 62Sn36Pb2Ag应力云图(c) SAC305应力云图(d) SAC387应力云图

图12 不同材料微尺度CSP焊点应力云图

Fig.12 Stress distribution contours of CSP solder joints with different material

此外,对比两种有铅焊料(63Sn37Pb和62Sn36Pb2Ag)与两种无铅焊料(SAC305和SAC387)焊点内的最大应力可知,无铅微尺度CSP焊点的最大应力均大于有铅焊点。

表5不同焊料微CSP焊点温振耦合分析结果

Tab.5AnalysisofCSPsolderjointswithdifferentmaterialunderthermal-vibrationcoupling

焊点材料最大等效应力σ/Pa最大等效应变ε×10-563Sn37Pb77 7430.24962Sn36Pb2Ag98 6130.317SAC305105 2860.300SAC387120 0360.266

2.2 焊点体积对微尺度CSP焊点应力应变影响

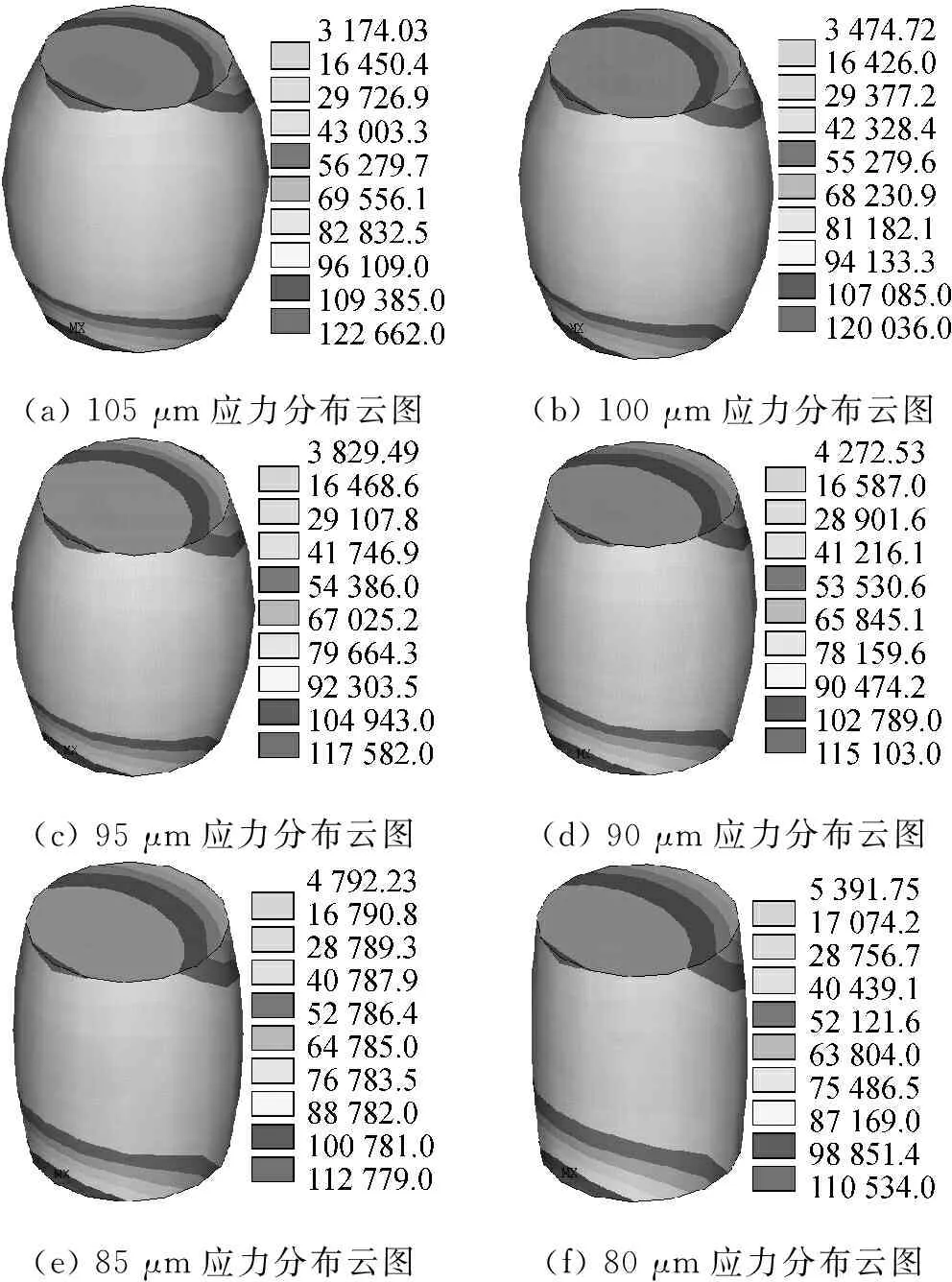

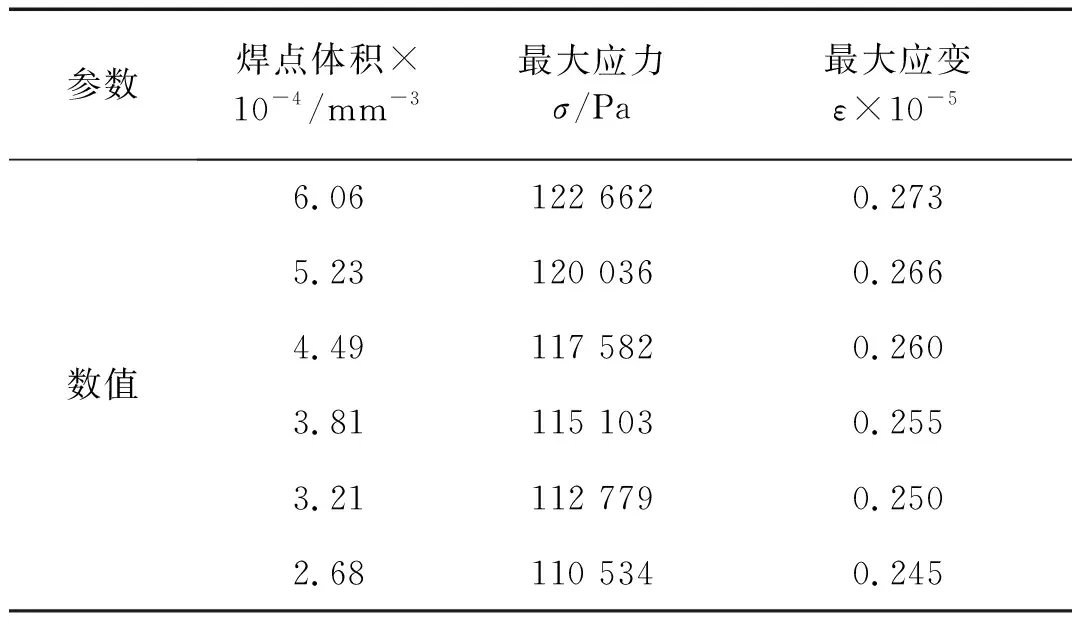

将微尺度CSP焊点焊盘直径和焊点高度分别固定为75 μm和80 μm,焊点材料选用SAC387,改变微尺度CSP焊点体积,将焊点体积分别选取为6.06×10-4mm3,5.23×10-4mm3,4.49×10-4mm3,3.81×10-4mm3,3.21×10-4mm3和2.68×10-4mm3(最大径向直径近似为105 μm,100 μm,95 μm,90 μm,85 μm和80 μm),建立相应的有限元分析模型并进行温振耦合加载仿真分析,研究微尺度CSP焊点体积的变化对焊点应力应变的影响,所得有限元分析结果如图13和表6所示。图13所示为不同焊点体积产生最大应力焊点内的应力分布情况分别如图13(a)~图13(f)所示,应力在焊点中呈现分布不均匀分布状态,在不同体积的焊点中应力呈现的分布规律基本一致;从表5所示应力应变数据可知,随着微尺度CSP焊点体积的增加,焊点内的最大应力应变均随之相应增大,最大应力应变从焊点体积为2.68×10-4mm3时的110 534 Pa和0.245×10-5增大到焊点体积为6.06×10-4mm3的122 662 Pa和0.273×10-5,由此可见,其他参数不变,在焊点直径不大于110 μm前提下,仅改变微尺度CSP焊点体积,微尺度CSP焊点在温振耦合加载条件下焊点中的应力随焊点体积的增大而增大。微尺度CSP焊点体积的增大不利于提高焊点的温振耦合疲劳寿命。

2.3 焊盘直径对微尺度CSP焊点应力应变影响

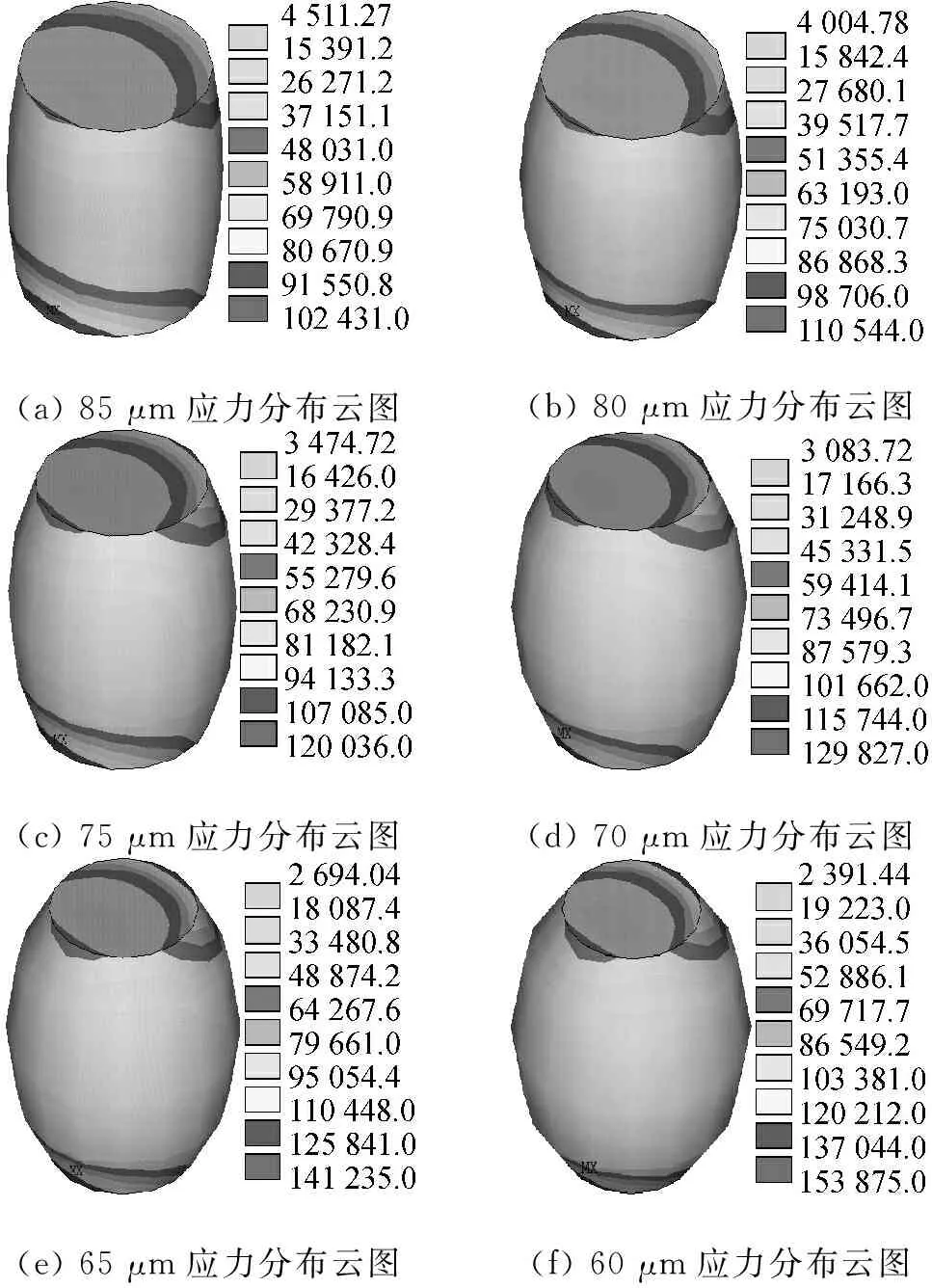

将微尺度CSP焊点体积和焊点高度分别固定为5.23×10-4mm3和80 μm,焊点材料选用SAC387,改变微尺度CSP焊点焊盘直径,将焊盘直径分别选取为85 μm,80 μm,75 μm,70 μm,65 μm和60 μm,建立相

(a) 105 μm应力分布云图(b) 100 μm应力分布云图(c) 95 μm应力分布云图(d) 90 μm应力分布云图(e) 85 μm应力分布云图(f) 80 μm应力分布云图

图13 不同体积微尺度CSP焊点应力分布云图

Fig.13 Stress and strain distribution contours of CSP solder joints with different volume

表6不同体积微尺度CSP焊点温振耦合分析结果

Tab.6AnalysisofCSPsolderjointswithdifferentvolumeunderthermal-vibrationcoupling

参数焊点体积×10-4/mm-3最大应力σ/Pa最大应变ε×10-5数值6.06122 6620.2735.23120 0360.2664.49117 5820.2603.81115 1030.2553.21112 7790.2502.68110 5340.245

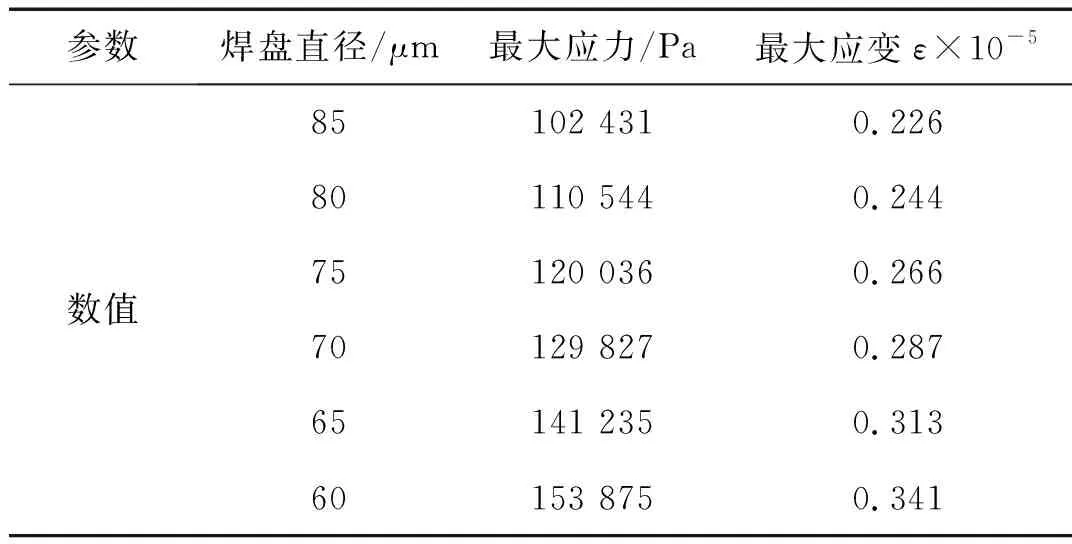

应的有限元分析模型并进行温振耦合加载仿真分析,研究微尺度CSP焊点焊盘直径的变化对焊点应力应变的影响,所得有限元分析结果如图14和表7所示。图14所示为不同焊盘直径产生最大应力焊点内的应力分布情况,应力在焊点中呈现分布不均匀分布状态,在不同焊盘直径的焊点中应力呈现的分布规律基本一致;从表6中所示应力应变数据可知,随着微尺度CSP焊点焊盘直径的增加,焊点内的最大应力应变均随之相应减小,最大应力应变从焊盘直径为85 μm时的102 431 Pa和0.226×10-5增大到焊盘直径为60 μm的153 875 Pa和0.341×10-5,因此对于微尺度CSP焊点而言,适当增加焊盘直径有利于减小焊点内的应力应变。

(a) 85 μm应力分布云图(b) 80 μm应力分布云图(c) 75 μm应力分布云图(d) 70 μm应力分布云图(e) 65 μm应力分布云图(f) 60 μm应力分布云图

图14 不同焊盘直径微尺度CSP焊点应力云图

Fig.14 Stress and strain distribution contours of CSP solder joints with different pad diameter

表7不同焊盘直径微尺度CSP焊点温振耦合分析结果

Tab.7AnalysisofCSPsolderjointswithdifferentpaddiameterunderthermal-vibrationcoupling

参数焊盘直径/μm最大应力/Pa最大应变ε×10-5数值85102 4310.22680110 5440.24475120 0360.26670129 8270.28765141 2350.31360153 8750.341

3 结 论

通过CSP焊点模型进行热结构耦合和温振耦合有限元应力应变分析,得出以下结论:

(1)温-振耦合环境下,随着温度的升高,微尺度CSP焊点最大应力逐渐减小,最大应变随着温度的升高而增大;最大应力应变出现在焊点阵列的拐角处,且位于焊点与PCB板连接处;通过比较常规尺寸CSP焊点与微尺度CSP焊点的最大应力应变发现,前者比后者低。

(2)对于SAC305、SAC387、63Sn37Pb和62Sn36Pb2Ag四种焊料,其他条件相同条件下采用63Sn37Pb 焊料的微尺度CSP焊点内的最大应力应变最小,采用无铅焊料SAC387焊料的微尺度CSP焊点内的最大应力应变最大。

(3)在其它参数不变情况下,仅改变焊点体积,随着焊点体积的增大,微尺度CSP焊点最大应力应变相应增大。

(4)在其它参数不变情况下,仅改变焊盘直径,随着焊盘直径的增大,微尺度CSP焊点的最大应力应变相应减小,说明在相同条件下,增大焊盘直径有利于减小微尺度CSP焊点的应力应变。