筛管解堵工艺技术研究与应用

2018-08-10,,

,,

(大港油田 石油工程研究院,天津 300280)①

大港油田出砂油藏水平井主要分布在港东、港西、板桥、孔店、羊三木等非注聚区区块,层位主要是明化、馆陶油组。港东、港西、羊三木等区块属于细粉砂油藏,分选性差、泥质含量高,出砂严重,主要采用精密复合筛管防砂完井,由于筛管与地层砂匹配等问题,使得防砂效果差,油井出现不同程度的出砂或者堵塞问题。大港油田疏松砂岩油藏防砂井的生产实践表明,挡砂介质的堵塞已经逐步成为困扰防砂井正常生产的主要问题之一。防砂井生产过程中,地层流体携带地层细砂、机械杂质、黏土泥质等固相堵塞物冲击挡砂介质,如果固相介质不能顺利通过挡砂层,则会附着或侵入挡砂层内部,形成砂泥与油质组成的混合物,如无法排出则会造成挡砂层渗透率降低,形成堵塞,进而严重影响油井产量[1]。大港油田筛管清洗及酸化解堵作业实践证明,冲出油井中砂泥与油质混合物后,油井产液量得到了一定程度的恢复;但是筛管清洗作业不能对筛管内壁形成垂直射流冲击,清洗力度不够。酸化解堵虽然能降低筛管堵塞物附着力,但不能从筛管上充分剥离堵塞物,解堵后堵塞物再次聚集,形成堵塞所需时间短,解堵有效期短[2-4]。割缝筛管和绕丝筛管因为没有中间挡砂介质层,结构简单,运用筛管清洗及酸化解堵作业可起到筛管解堵的效果[5-6]。精密复合筛管是在打孔基管和保护罩中间有充填介质,打孔基管上开孔面积只占基管总面积3%~5%,造成筛管清洗和酸洗解堵对挡砂介质中堵塞物剥离效果不明显,精密复合筛管解堵效果不佳。运用水射流脉冲解堵可以提高对筛管堵塞物的冲洗力度,但是应用的脉冲解堵工具由于需要在作业中进行旋转,造成工具中很容易进入砂泥而发生堵塞失效。为了挖潜砂泥堵塞筛管油井产能,研制了筛管解堵工艺技术。

1 筛管解堵工艺技术原理

1.1 工作原理

筛管解堵工艺技术是集酸洗解堵和水射流解堵为一体的解堵工艺。先将解堵工具通过油管串送入油井筛管堵塞段,酸液通过解堵工具打入地层,使酸液作用于筛管及近井储层。酸液浸泡一段时间后顶替出地面,通过水射流工具冲洗筛管并彻底解堵。如图1所示。

1—油管;2—安全接头;3—筛管; 4—扶正器;5—水射流工具;6—丝堵。

1.2 结构组成

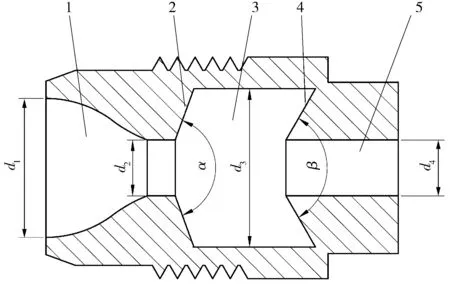

该水力喷射解堵工具包括中空的水射流工具本体,工具本体上安装有自激振荡喷嘴,喷嘴在工具本体上呈螺旋升角排列,且喷嘴出口正对筛管内壁,从而实现对精密复合筛管的多层过滤层通道的有效解堵。如图2所示。

图2 解堵工具

1.3 施工工序及特点

1) 将水射流工具、扶正器、安全接头、输送管柱依次连接并下入井中筛管堵塞段。

2) 酸液用泵车通过输送管柱、安全接头进入水射流工具,并注入筛管及近井地带,酸液快速和地层中的堵塞物发生化学反应,剥离溶解砂粒间的胶结物和部分砂粒,或者溶解孔隙中的泥质堵塞物或其它的后生沉淀物等,并降低原油黏度,降低岩石的表明张力,改善液体的流动性质,使地层堵塞物松动、脱落、溶解。

3) 浸泡30 min后,将酸液替出地面。

4) 开泵正循环,水射流工具开始进行解堵作业。水射流冲击力冲出井筒内的细砂及堵塞筛管上附着的粉细砂和泥质,并冲出堵塞筛管外地层中的粉细砂等堵塞物,且高速水射流可以携带粉细砂等堵塞物上返到地面。缓慢下放输送管柱,使水射流工具从上到下连续冲洗堵塞筛管,直至堵塞筛管的底部。然后缓慢上提输送管柱,水射流工具从下到上连续清洗堵塞筛管,直至筛管脉冲解堵装置到达堵塞筛管的顶部。这样反复清洗5~6次,完成解堵工作。

工艺技术特点:

1) 与常用酸液解堵工艺相比,该工艺采用酸液与水力复合解堵方式,可实现对筛网深部解堵。

2) 喷枪采用自激振荡脉冲结构,喷射力可调,抗堵塞性较好。

2 喷嘴水力参数及射流水力参数计算

2.1 喷嘴结构及原理

自激振荡喷嘴为硬质合金粉末烧结而成。喷嘴入口是类圆锥曲面,起导流进水的作用,入口底部为直圆柱孔;喷嘴自激腔顶部为圆锥形上撞击面,底部为圆锥形下撞击面,上撞击面延伸部分构成上撞击面夹角α,下撞击面延伸部分构成下撞击面夹角β。如图3所示。

1—喷嘴入口;2—上撞击面;3—自激腔; 4—下撞击面;5—喷嘴出口。

喷嘴工作时,当稳定、连续的高速水射流进入喷嘴时,射流速度远远高于自激腔内流体的速度,所以射流与腔内流体的交界处发生剧烈的剪切运动,与周围流体发生混合以及动量交换,出现不稳定剪切层。由于流体的黏滞作用,交界面两侧的流体必然发生质量、动量、能量交换,剪切层周围的流体被夹带形成轴对称涡环。由于不稳定剪切层的选择、放大作用,剪切射流中一定频率范围内的涡量扰动得到放大,形成大尺度涡环结构。剪切层形成的离散涡环,受到下撞击面的反射作用,产生一定的压力、速度扰动。这种扰动以声速反射至剪切层敏感的初始分离区,引起涡量脉动。因为腔长远小于反射波长,所以始终存在向上反射的扰动波[7]。向上游反射形成压力扰动波,诱发新的涡量扰动,再由上撞击面反射向下,上撞击面的反射扰动与向下运动的初始扰动频率接近时,形成叠加效应,产生振幅较大的振荡。两者一起向喷嘴出口运动,造成喷嘴出口的射流速度、压力呈周期性变化,形成自激振荡脉冲射流。

2.1 数值模型

2.1.1控制方程

喷嘴内的流体运动的控制方程包括连续性方程、N-S方程、能量方程[8-9]。为了简化模拟,本文假定流动为不可压流动,且在喷嘴中无热传导发生,计算中不需求解能量方程。

不可压缩流体的连续性方程在空间直角坐标系中的表达式为

式中:vx、vy、vz为速度矢量v在x、y、z方向上的分量。

对于不可压缩黏性流体的N-S方程,在空间直角坐标系中的表达式为

式中:ρ为流体的密度;η为运动黏度;p为流体微元的压力;X、Y、Z为质量力在x、y、z方向上的分量。

用式(1)、(2)原则上可以求得不可压缩黏性流体流场的解。由于N-S方程中出现了速度的二阶导数,它的普遍解在数学上还有困难,只有某些特殊情况才能使方程得到充分简化,求出近似解。

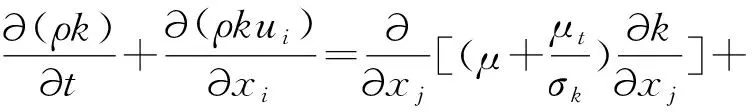

由于射流场处于高湍流状态,因此采用标准的k-ε方程模型来封闭上述方程组。标准k-ε方程模型的湍动能k和耗散率ε方程为

(3)

式中:Gk为平均速度梯度而产生的湍动能;Gb为浮力产生的湍动能,对于不可压缩紊流,Gb=0;μt为湍流黏性系数,μt=ρCμ·k2/ε;YM为可压缩湍流中,过渡的扩散产生的波动,对于不可压缩湍流,YM=0;σk、σε分别为湍动能和湍动耗散率对应的普朗特数,σk=1.0,σε=1.3;Sk、Sε分别为湍动能和湍动耗散率对应的源项,对于不可压缩紊流,Sk=0,Sε=0;C1ε、C2ε、C3ε和Cμ为常数,在Fluent中,作为默认值常数,C1ε=1.44,C2ε=1.92,Cμ=0.09。

2.1.2计算区域选择

由于喷嘴和筛管均为轴对称结构,因此采用了二维计算区域[10-11]。水射流工具外径为114 mm,筛管内径取124 mm。建模时以A点为原点,建立如图4所示的二维轴对称模型。其中AB、BC为对称轴,BF为喷嘴出口,CD为筛管内壁,DE为筛管内壁与水射流工具外径之间的环形空间返出液出口,EF为水射流工具外壁,FG、GH、HI、IJ、JK、KL为喷嘴内壁,AL为喷嘴入口。计算时取整个流体域长CD=100 mm,喷嘴出口与筛管内壁距离BC=5 mm。

图4 计算区域模型

2.1.3网格划分

网格类型以四边形网格为主。通过控制各边界上局部网格的数量,实现重点部位网格加密,以获得更精确的模拟结果。为了着重研究喷嘴及喷嘴出口对应筛管部位的流动状况,对喷嘴及喷嘴出口对应筛管部位的网格划分较密。对于筛管内壁CD边,由于喷嘴射流作用部位是分析中重点关注部位,需要细化网格划分。其他内壁部分不是重点部位,对网格划分要求不高。为此使用了过渡型的网格划分,实现从C点至D点网格逐渐由密边疏,如图5所示。总共划分了28 177个网格,生成的网格如图6所示。

图5 过渡型网格划分示意

图6 网格划分效果

2.1.4边界条件

边界条件设置如下:喷嘴入口AL为速度入口边界;CD、EF、FG、GH、HI、IJ、JK、KL为壁面边界;环形空间返出液出口ED为压力出口;AB、BC为对称轴边界。

考虑到现场泵车的工作参数限制以及喷嘴在排量较小时脉冲效果不明显,对排量为1.0和1.5 m3/min的工况进行了模拟。对应泵车排量为1.0和1.5 m3/min;喷嘴入口处的速度值分别为7.07和10.61 m/s。采用湍流强度和当量直径作为说明湍流的方法,湍流强度为4%,当量直径为 15.81 mm;出口压力表压设为0 Pa。流体材料设为水的单相流体。水的特性为密度998.2 kg/m3、黏度1.003 mPa·s。采用SIMPLE 算法对控制方程进行数值求解,初始化后进行迭代计算。

2.2 喷嘴的水力参数

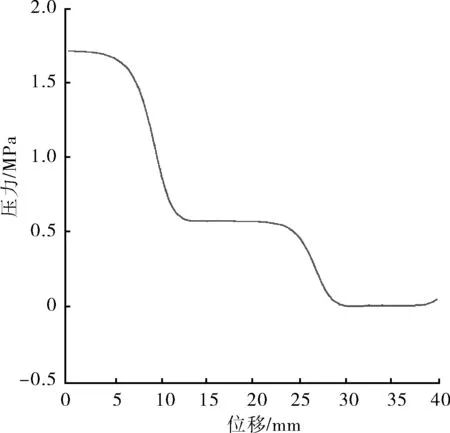

喷嘴水力参数包括喷嘴压力降和水功率。压降曲线如图7所示,对应泵车排量1.0和1.5 m3/min,喷嘴压力降为1.7~3.8 MPa。

a 排量1.0 m3/min

b 排量1.5 m3/min

根据水力学原理,喷嘴水功率表达式为

N=ΔpQ

(5)

式中:N为喷嘴水功率,W;Q为泵车排量,m3/s;Δp为压差,Pa。

因此,对应泵车排量为1.0 、1.5 m3/min工况,喷嘴水功率为28~63 kW。

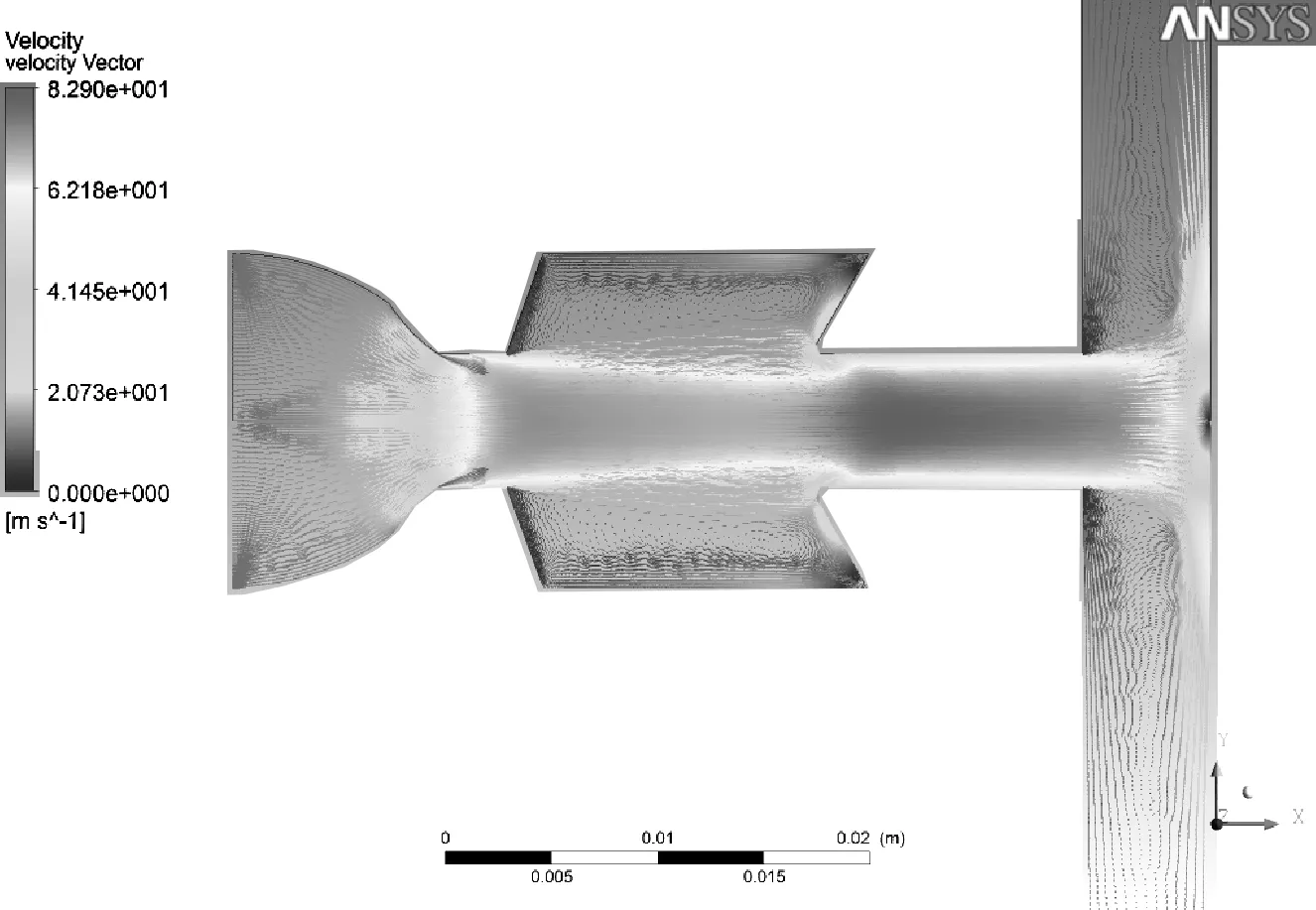

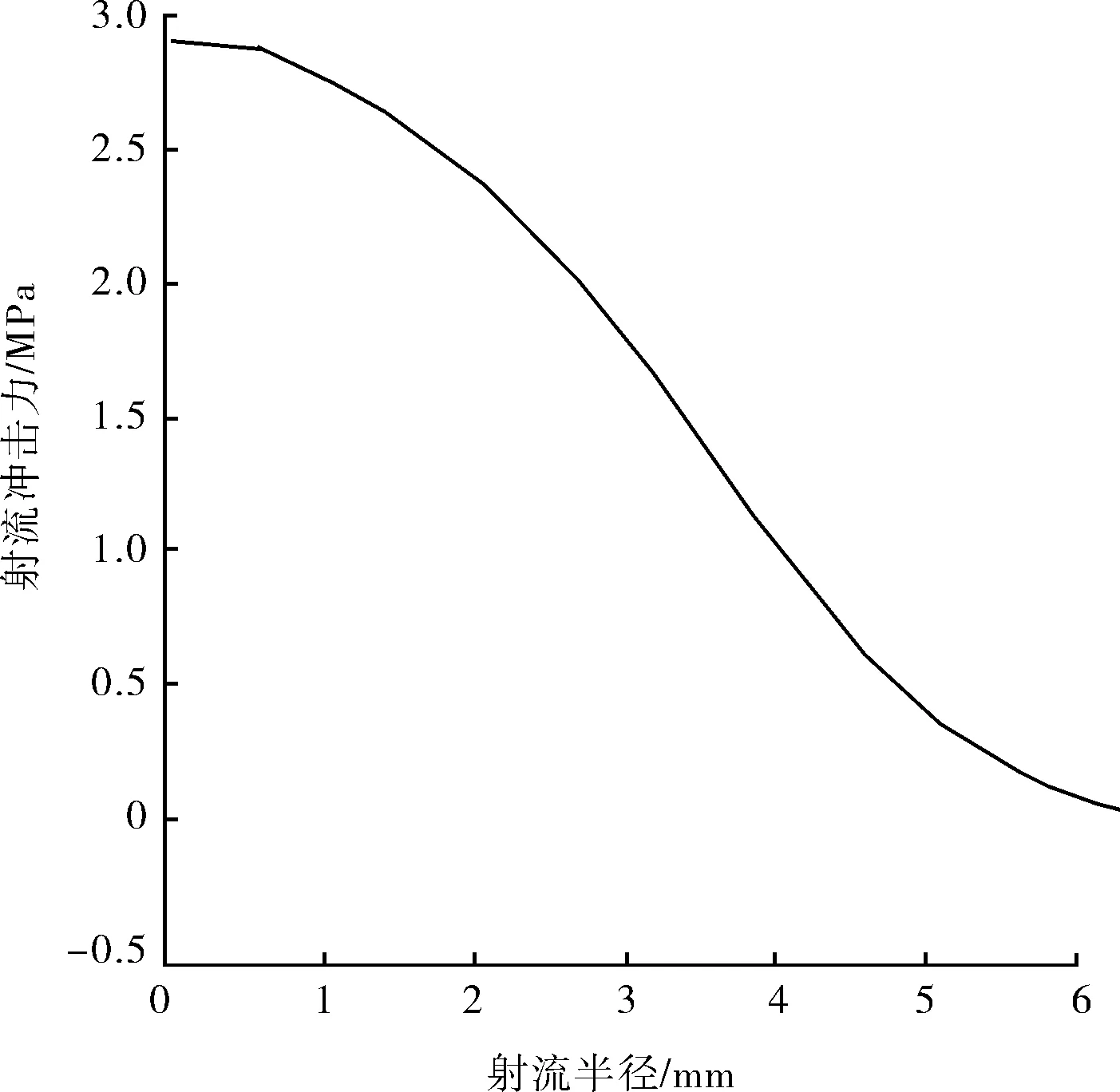

2.3 射流水力参数

射流水力参数包括射流的喷射速度、射流冲击力。利用Fluent软件对喷嘴进行数值模拟,速度矢量如图8、10所示。泵车排量1.0 m3/min时,喷嘴出口喷射最大速度为55.2 m/s,与常规连续射流喷嘴喷射速度43.86 m/s相比,自激振荡喷嘴最大喷射速度提高了25.85%。筛管受到的射流冲击力最大为1.3 MPa,如图9所示。泵车排量1.5 m3/min时,喷嘴出口喷射最大速度为82.9 m/s,与常规连续射流喷嘴喷射速度65.8 m/s相比,自激振荡喷嘴最大喷射速度提高了26.4%。筛管受到的射流冲击力最大为2.9 MPa,如图11所示。喷嘴的射流冲击力小于筛管能承受的最大压差10 MPa。

图8 排量为1.0 m3/min的喷嘴喷射速度矢量云图

图9 排量为1.0 m3/min的射流冲击力曲线

图10 排量为1.5 m3/min的喷嘴喷射速度矢量云图

图11 排量为1.5 m3/min的射流冲击力曲线

3 工作液设计及泵注程序

工作液用量是根据需要解堵筛管长度、处理半径、油层厚度和有效孔隙度确定。工作液名称和配置如表1,工作液中各成分比例根据具体地层特点、堵塞程度及设计要求及时调整,以达到最优酸化解堵效果。泵注程序如表2,现场技术人员可根据出口返液的情况调整施工泵压、排量和工作液量。在正替后处理液循环时,油管可按0.6 m/min的速度缓慢移动,以保证筛管得到充分冲洗。

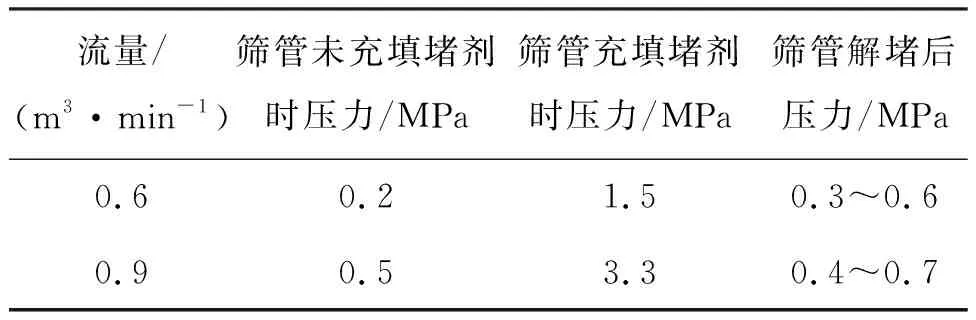

4 室内试验

对水射流工具进行了室内试验,步骤如下:

1) 选取长度4 m的精密复合筛管,筛管一端与丝堵连接,另一端与试压泵连接,开泵加压,记录泵压。

2) 堵剂优选。选择黏度208 mPa·s的堵剂,并将堵剂填充入试验筛管中堵塞筛管。

表2 泵注程序

3) 进行筛管过流能力测试。筛管加压时,注入水处于渗流状态,憋压明显,堵剂起到了封堵筛管的作用。

4) 把解堵工具放入筛管内,进行解堵试验。解堵工具调试如图12。

图12 解堵工具调试

5) 解堵后的筛管一端与丝堵连接,另一端与试压泵连接,开泵加压,记录泵压。

筛管解堵效果如图13,试验数据如表3。

通过试验可知:筛管解堵后的过流能力与未充填堵剂时的过流能力接近,解堵工具达到设计要求。

图13 筛管解堵效果

流量/(m3·min-1)筛管未充填堵剂时压力/MPa筛管充填堵剂时压力/MPa筛管解堵后压力/MPa0.60.21.50.3~0.60.90.53.30.4~0.7

5 现场应用

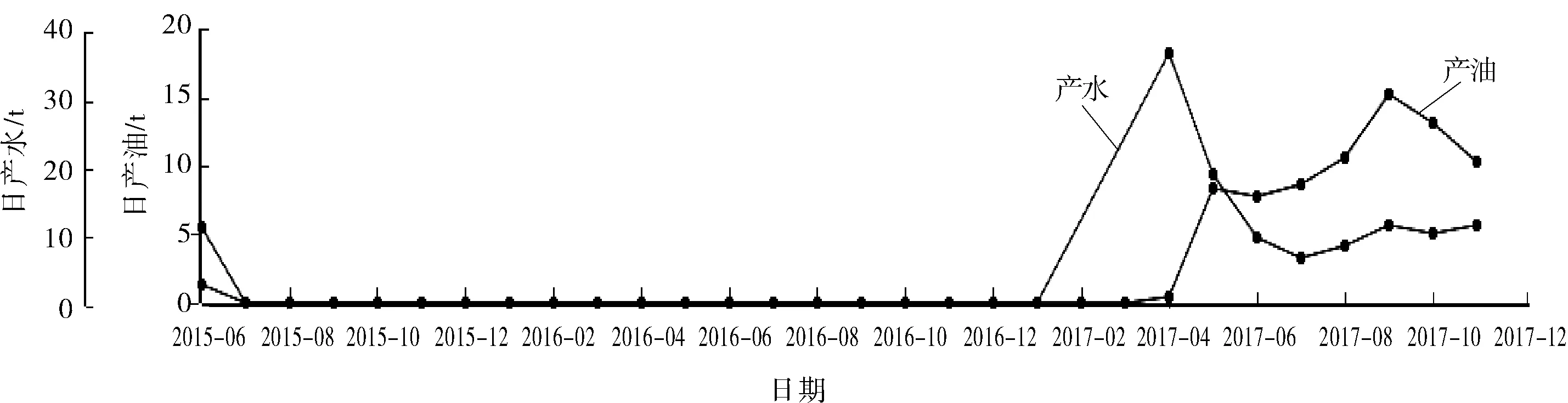

Z8井油层属于沙河街组,成岩疏松,孔隙度25%,渗透率338×10-3μm2,泥质含量为14.43%~30.66%。2014-11新井投产,初期日产液25 m3,日产油12 t。2015-06油井日产液8 m3,日产油5 t。分析认为该井储层泥质含量高,经过7个月的生产,砂泥运移堆积在筛网流道附近,造成筛管堵塞,造成油井液量下降。2017-05采用水力脉冲喷射解赌技术,对筛管流道进行解堵疏通,恢复油井液量。

由图14可知,通过对Z8井进行水力脉冲喷射解堵工艺技术措施作业,初期日产液28.3 m3、日产油13.38 t;生产200 d后,日产液23.45 m3、日产油10.39 t,生产稳定。较作业前日产液增加8.24 m3、日产油增加5.88 t。取得较好效果,达到了作业措施目的。

图14 Z8井月采油综合曲线

6 结论

1) 通过酸洗解堵与水射流解堵相结合,可以对砂泥堵塞筛管进行有效解堵。水射流工具易于装配,互换性强,可根据现场需要进行组合。

2) 采用Fluent中的Standardk-ε两方程湍流模型对喷嘴内部流场进行了模拟仿真,并进行了室内试验,为解堵工具的优化设计提供依据。

3) 设计的筛管解堵工艺满足现场施工条件,操作简单,在现场应用中取得了良好的解堵效果。