面向增材制造的液压集成块孔道设计

2018-08-08程劲钊赵慧娟

阴 璇,程劲钊,赵慧娟

(1.太原科技大学 机械工程学院,山西 太原 030024;2.山西交通职业技术学院,山西 太原 030000;3.太原科技大学 晋城校区,山西 晋城 048000)

随着科学技术的发展,一种新的加工制造方法——增材制造也渐渐走入机械行业,以其可制造复杂结构、高效一体化成型等优点冲击着传统制造业[1]。生产效益往往包括更少的材料浪费,更少的模具费用,更短的加工时间,更简单的组装要求,自动化等,增材制造将这些优势发挥得淋漓尽致。与此同时,增材制造势必会对传统加工制造造成一定的冲击,但是两者并不矛盾,传统制造方法在制造大批量模块化零部件时有着毋庸置疑的高效率,而增材制造则适用于小批量及定制化生产的复杂结构零部件,可见,增材制造与传统制造方法大相径庭,因此,在产品的设计层面也会有本质性的差别,原本所遵循的设计准则和设计流程都有所改变,面向增材制造的设计方法应当形成。

本文以液压集成块的孔道设计为例,对面向增材制造的设计方法进行研究初探。

1 传统加工与制造增材制造的对比

增材制造与现有传统减材加工制造(车削、钻削、铣削等)相比,工序上省略了零件装夹工序及各类刀具的使用;增材制造与传统的等材加工(铸造、锻造)相比,减少甚至避免了模具的使用。增材制造省略了加工工序,从而提升了制造效率,也节约了生产成本。与此同时,增材制造能够实现系统的集成化:传统产品通常是将加工好的单一的零件通过各类连接装配起来,而一体化成型和复合材料的使用使得增材制造出的产品实现免装配,且其性能超过了传统连接的性能。

液压集成块的传统制造过程包括预处理、机加工、去毛刺、清洗等[2],由于其加工难度而造成的质量问题很多,比如刀具或切屑划伤表面及孔系内壁、工装夹具不合理造成内孔加工达不到要求、热处理工序造成材料变形等等;除了交叉钻孔管道网络的加工限制外,传统的液压集成块在性能上还存在着一定的局限性,比如流体性能方面的次优、阀块又大又重造成材料的浪费以及额外调压部件的被动使用。

2 面向增材制造的液压集成块孔道设计

图1 传统设计管路和面向增材制造设计管路对比

传统内孔道加工要通过钻、扩、铰、锉、攻等机械加工方法实现,加工时特定的装夹和刀具限制了孔道必须为垂直相接结构,且难以加工深孔和斜孔,为了连接内部交叉孔,还需设置工艺孔并在加工完成后采用球涨堵头、焊接堵头、螺纹堵头等方法进行封堵。可见,液压集成块内部的垂直相接孔道受限于传统加工方法让其性能次优。传统液压集成块最常见的孔道类型有直角孔道、阶梯型孔道、Z字型孔道等,为了保证孔道之间的完全贯通,钻头加工时会在孔道末端形成一段刀尖角区域[3],如图1(a)。

增材制造通过模型切片将产品化为逐层堆积的二维平面,在Z轴方向上逐层加工出三维实体,因此,产品的内部结构并不受加工手段的限制,增材制造设计自由度高,寻求好的液流特性的孔道结构是关键,减少不必要的管路液流内阻,使得液压能沿程损失较少,改变传统加工孔道的结构,避免管路方向突变造成的局部压力损失。

图1为传统设计管路和面向增材制造设计管路对比图,其中,图(a)为传统加工方法所设计的孔道,可见管路互相垂直,且为了保证孔道贯通,钻孔刀具在孔道末端形成了加工余量和尖角,中间水平孔道设置有工艺孔,液流在孔道中流动时经过两个直角转弯并会在尖角处形成湍流;图(b)为面向增材制造的第一种孔道设计,即留出装配液压元件的接头孔外直接以斜孔贯穿整个孔道,液流在其中流动时会经过两个相对较缓的转弯;图(c)为面向增材制造的第二种孔道设计,整个孔道以样条曲线的方式贯通,使液流在孔道中的流动方向时时发生改变,但改变平缓。

3 液压集成块液流特性分析

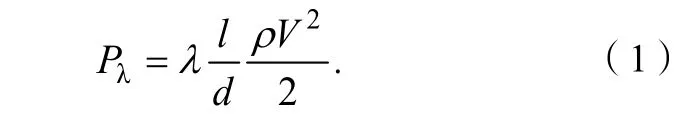

液流在流动时产生的压力损失包括沿程压力损失和局部压力损失。沿程压力损失是指液体在等径直管内流动时因摩擦而产生的压力损失,计算公式如下[4]:式(1)中:λ为沿程阻力系数,理论值,考虑到实际流动时存在温度变化等问题,因此液体在金属管道中流动时宜取,在橡胶软管中流动时宜取,ρ为管道内液体密度,kg/m³;V为管道内的平均流速,m/s。

局部压力损失是指液体流经管道的弯头、接头、阀口以及突然变化的截面等处时,因流速或流向发生急剧变化而在局部区域产生流动阻力而造成的压力损失。局部压力损失的计算公式如下:

式(2)中:ξ为局部阻力系数,它的取值与局部障碍形状、雷诺数Re有关,它的具体数值可从相关手册查到;ρ为管道内液体密度,kg/m³;V为管道内的平均流速,m/s。

由公式(1)可以看出,对于直径、材料、液流以及流量相同的管路,沿程压力损失的大小取决于直管长度l的大小。对于图1所示的3种液压管路,其沿程压力损失对比如表1所示。

表1 沿程压力损失对比

由表1得出,斜孔孔道沿程压力损失最小。在液压管路中,沿程压力损失相比较局部压力损失来说很小,常常可忽略,因此液压管路中局部压力损失的减少更加重要。

由公式(2)可以看出,相同直径和流速的管道中局部压力损失的大小取决于管道形状和引起液流变化的障碍个数,管道形状直接影响了局部阻力系数的大小。图2中3种管道的局部压力损失对比如表2所示。

表2 局部压力损失对比

经过查阅相关手册得到3种不同形状管道的局部阻力系数,可见经过改进的管路在理论上可减少85%以上的局部压力损失,这相对于传统液压管路是一项很可观的进步。

4 结论

增材制造方法与传统加工方法相比,在复杂难加工的机械零件方面具有非常大的优越性,其设计方法也有所改变。面向增材制造的设计方法在功能实现上较为直接。面向增材制造的液压集成块孔道设计与传统设计相比,在液流特性方面理论上减少了85%以上的压力损失,可见增材制造在液压集成块乃至机械设计行业很有前景,也由此看出面向增材制造的设计方法是一项很有意义的研究。