四相曲轴步进式秸秆输送与除杂机理分析及装置研制

2018-07-16付鹏强蒋银红侯国安张云志葛江华

付鹏强,蒋银红,侯国安,韩 豹*,张云志,3,葛江华

(1.哈尔滨理工大学机械动力工程学院,哈尔滨 150080;2.东北农业大学工程学院,哈尔滨 150030;3.哈尔滨龙腾盛和科技发展有限公司,哈尔滨150080)

随着国家对环境保护的重视和秸秆焚烧管制加强,秸秆材料绿色利用成为热点[1]。将秸秆原料压制成板材是秸秆资源化利用方法之一[2]。输送是秸秆利用工程中的必要工序,研究秸秆输送可为秸秆收集、储藏及加工等过程输送设备选型提供依据[3]。秸秆输送能力对保证板材的致密性与匀质性等特性具有重要意义。国内外普遍采用气力输送[4-5]、螺旋输送[6]、传送带输送[7-8]、斗式提升[9-10]、管道输送[11-12]等多种形式实现秸秆远近距离传输。张志正等根据玉米秸秆的性质,理论分析并设计密相气力输送系统[4]。魏飞等设计气力输送及除杂装置,可输送30 mm以内长度秸秆并去除砂石等固体颗粒[5]。龙恩深等测试谷壳、麦麸、玉米粉、锯末等4种不同粒径与性质的生物质原料在螺旋输送机上输料量变化规律,并给出输料量的理论预测公式[6]。丁永秀等设计自走式秸秆带式输送机,可实现秸秆的输送、装载与堆积[7]。任金祥等针对斗式提升机在粮食输送过程中存在破碎率高问题,改进相应机械结构,优化斗式提升机输料量、破碎率等性能[9]。Vaezi Mahdi等将麦秸秆和玉米秸秆颗粒与流体混合后在管道中输送,用于生物质燃料生产[12]。现有研究较少考虑物料的均匀输送与除杂问题,且大多针对粉碎后秸秆等生物质颗粒传输。成捆整根长秸秆物料含有杂质较多,如何在输送物料同时实现杂质去除并满足输送均匀性要求是秸秆物料输送重要课题。工程上广泛使用单自由度直线往复振动筛与多自由度并联振动筛除杂与输送,但对秸秆物料除杂效果与输送效率不佳[13-14],难以实现多尺度物料与杂质的快速分离。本文针对长秸秆压制成型板材均匀输送与除杂问题,设计四相曲轴步进式输送与除杂装置,实现物料输送均匀化与除杂。

1 四相曲轴振动筛工作原理

四相曲轴振动筛输送与除杂装置结构见图1。该装置由直流电机提供动力,通过带传动将动力传递到四相曲轴上,曲轴带动筛架实现筛板有规律振动。选择长度为150~1 000 mm(长度<150 mm物料数量应<25%),含水量在8%~18%秸秆或麦草,打成5 kg料捆。工作时,锤式开束机将料捆打开,逐束稳定地将无规则原料推入步进机,成堆秸秆在筛板上被输送同时,四相曲轴带动振动筛板将秸秆铺平,秸秆形成松散料层,稻壳、稻粒、稻叶、短秸秆及其他杂质被分离掉落到废料输送机上。废料输送机上物料被输送到分离器,混入秸秆清理后重新送到链式输送机秸秆层上,将杂质排出。物料中较短秸秆和夹杂颗粒在运动中分离,筛板振动使成堆秸秆在沿筛板方向和垂直于筛板方向实现均匀化,保证后续压板过程顺利进料与板材匀质。

图1 四相曲轴振动筛结构Fig.1 Structure of four-phase crankshaft oscillating screen

2 杂质颗粒运动机理分析

2.1 振动筛装置基本运动原理

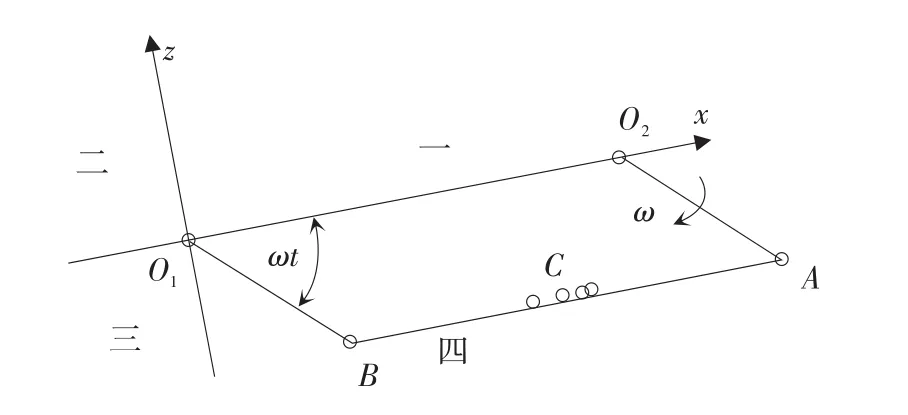

振动筛是利用往复筛面形成筛选物与筛面相互运动,对杂质筛选分级[13]。杂质机械特性存在较大差异,因此在运动过程中杂质间存在相互挤压、碰撞、摩擦和翻滚运动等状况[15],除杂过程随机。为简化分析过程,不考虑杂质颗粒间碰撞及翻滚,把杂质颗粒视为自由质点,通过质点动力学理论分析杂质除杂力学过程[16]。曲轴转动时,装置基本运动原理如图2所示。O2表示主动曲轴中心,O1表示从动曲轴中心,O1O2固定,表示机架,x轴为筛架方向,O1B、O2A表示曲轴回转半径,AB表示筛架,筛架上安装有筛板,C表示筛板上杂质。物料沿筛面向x轴正方向输送,杂质在筛板上运动,实现物料与杂质分离。

图2 装置基本运动原理Fig.2 Movement principle of the device

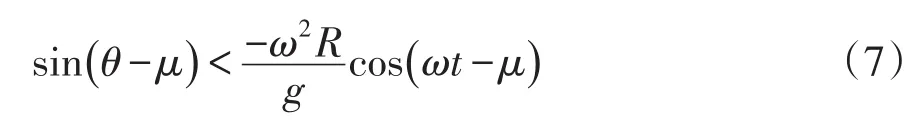

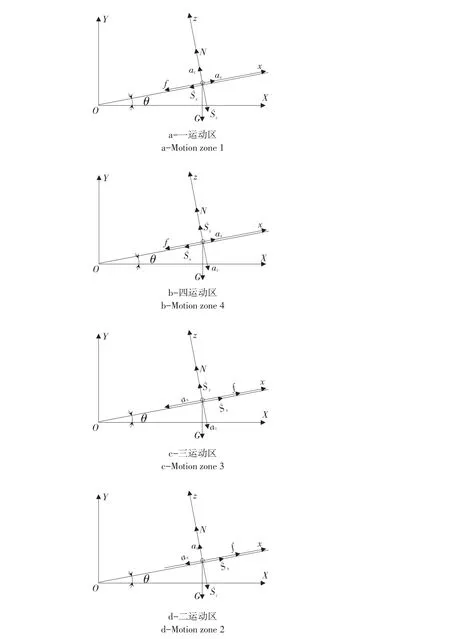

曲轴转动方向ω为顺时针方向,为便于计算,将曲柄运动范围划分为4个区域,分别为一、二、三、四运动区,将x轴正方向设置为运动起始位置,顺时针运动。

筛板运动到第四运动区时,转过角度ωt处于0o~90o,筛板上任意一点处沿x方向与沿z方向运动位移可表示为:

则筛板上任一点处沿x方向与沿z方向加速度可表示为:

式中,R—主动曲轴回转半径;

ω—主动曲轴角速度;

t—时间。

由于曲轴匀速转动,振动筛作简谐运动,杂质在振动筛作用力下沿x方向呈周期性变化。每个周期内,杂质存在相对筛面静止、相对筛面沿x轴正向向上滑动、沿x轴反向向下运动和相对筛面被抛离4种情况。除相对筛面静止无法实现杂质分离外,其余3种相对运动均有除杂作用[17]。

2.2 物料中杂质颗粒动力学分析

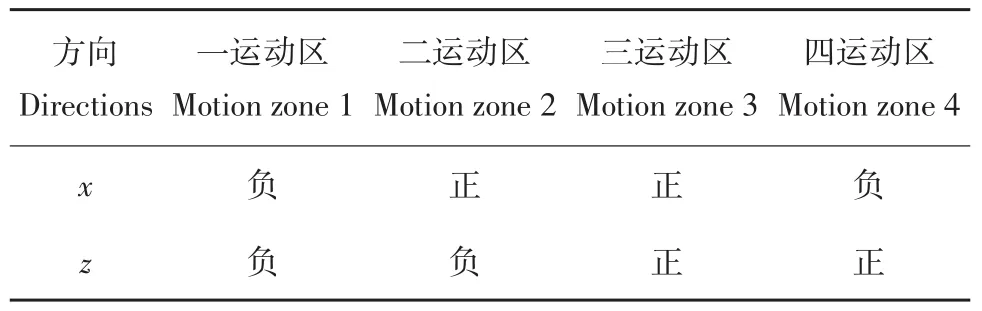

由于筛架随曲轴运动,4个不同区域内沿x、z方向加速度方向随时间变化,表1为2个加速度在4个区域内加速度方向。表中“正”表示沿坐标轴正方向,“负”表示与坐标轴正方向相反。根据运动条件,杂质颗粒在4个运动区内受力不同,因此在4个运动区域内分别建立方程讨论。

表1 4个运动区内沿x,z轴加速度方向Table 1 Acceleration directions of x and z axes in four regions

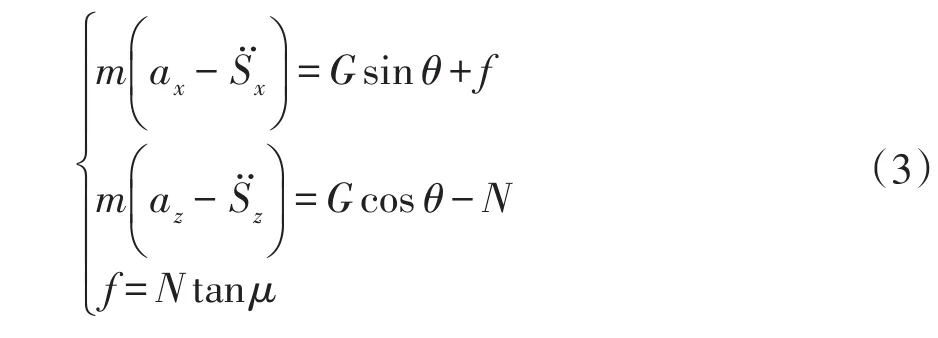

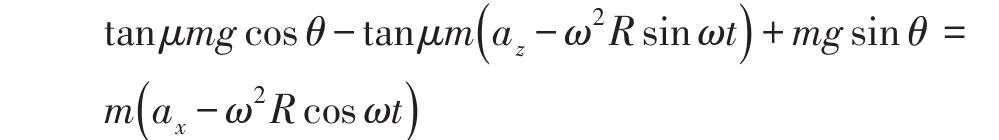

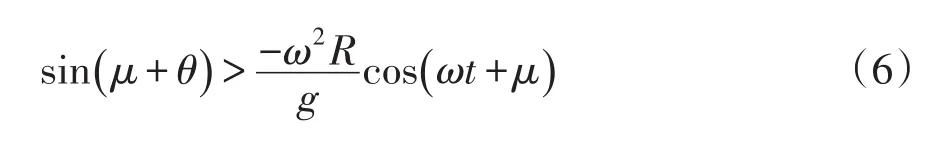

杂质作平行于筛面相对滑移和跳动使杂质透过筛孔从而实现除杂。分析过程中,定义两个坐标系:绝对坐标系和相对坐标系,将水平方向定义为绝对坐标系x轴,取向右方向为正方向,竖直方向定义为绝对坐标系z轴,取竖直向上方向为正方向;将筛板安装方向定义为相对坐标系x轴,取沿x轴方向向上为正方向,将垂直于筛板方向定义为相对坐标系z轴,取向上方向为正方向,两坐标系x轴之间存在一个安装倾角θ。杂质颗粒在四个运动区内运动时受力状态如图3所示。当杂质颗粒处于第一区时,其受力状况如图3a所示,此时有

将沿x,z方向加速度公式(2)带入式(3)中有

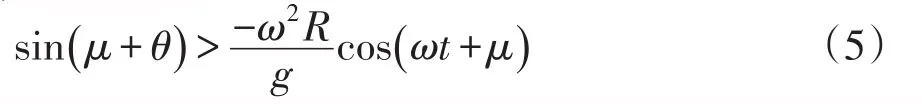

当杂质沿筛面上滑动时必定有条件:

带入条件(4)整理后得第一运动区域内沿筛面上滑条件:

同上方法可得其他3个运动区内相对运动条件。

其中,G—杂质颗粒所受重力;

θ—安装倾角;

f—杂质颗粒与筛面间摩擦力;

N—筛面对颗粒支持力;

az—颗粒与筛面间垂直相对加速度;

ax—颗粒与筛面间平行相对加速度;

μ—杂质颗粒与筛面间摩擦角。

由以上推导可知,当筛面处于第一、第四运动区域时,杂质颗粒相对筛面上滑,应满足上滑条件为:

当筛面处于第二、第三运动区域时,杂质颗粒相对筛面下滑,满足下滑条件为:

图3 四个运动区内杂质颗粒受力分析Fig.3 Force analysis of impurities in four moving areas

由图3与表1分析得出,杂质颗粒处于第一、二运动区时跳起。若杂质颗粒在筛面上跳起时,应满足条件:

当满足条件(9)时,杂质颗粒在筛面上跳起。

物料输送过程中,满足产生相对位移条件时,杂质颗粒在筛板上出现沿筛面滑动与跳越动作,使杂质颗粒在物料输送过程中被除去。

3 秸秆输送与均匀化分析

3.1 秸秆输送原理分析

秸秆输送过程中,在主动曲轴驱动下,并列安装在曲轴上4个筛板随同筛架开始非同步运动,依靠筛板运动带动秸秆运动。运动时,曲轴转过角度为ωt,如图4所示。图中O表示曲轴轴心,1~4分别表示曲轴4个筛架位置。

由图4a可知,当ωt=0o时,1、4号筛架与曲轴轴心处于同一平面,2号筛架处于运动行程最高点,3号筛架处于运动行程最低点;当ωt=45o时,由图4b可知,1、2号筛架在z轴方向处于同一平面,3、4号筛架在z轴方向同一平面;当ωt=90o时,由图4c可知,2、3号筛架处于与轴心同一平面位置,1号筛架处于运动行程最高点,4号筛架处于运动行程最低点。

筛板在筛架上倾斜一定角度安装,如图1所示,开始物料输送时,由筛板翘升部位拉动物料,当翘升部位运动到与曲轴同一平面位置时,筛板翘升部位向下运动,此时筛板翘升部位秸秆被相邻筛板承接,使筛板翘升部位与秸秆分离,完成长秸秆从一个筛板至相邻筛板传输,直至筛板翘升部位再次运动到曲轴中心位置以上,开始再次输送过程。

曲轴转过角度ωt处于0o~45o时,秸秆输送主要依靠筛架1和筛架2实现,筛架2由最高点运动到z轴方向3 2处,1号筛架从轴心位置开始运动到z轴方向3 2处;当ωt处于45o~90o时,1号筛架从z方向3 2处运动到最高点,2号筛架从3 2处运动到与轴心同一平面位置,此过程带动秸秆向前输送仍是1号筛架和2号筛架同时作用;当ωt超过90o时,3、1号筛架分别对应1、2号筛架做在0o~90o过程中同样运动,四个筛架在主动曲轴驱动下做连续往复运动,实现秸秆输送。

图4 曲轴运动状态Fig.4 Movement state of crankshaft

3.2 秸秆均匀化分析

将机构简化为如图5所示,秸秆沿x方向输送。对简化过机构ADAMS运动仿真,4个筛板上沿x方向与沿z方向速度曲线如图6所示。

由图6可知,在筛板1和筛板2上沿x方向上存在周期性速度差,在运动过程中产生周期性位移差,从而使1和2号筛板上秸秆在x方向上产生拉拽作用。物料是长秸秆不规则缠绕堆状,因此在运动中由速度差产生位移差使紧密秸秆团沿x方向均匀化。在z方向速度差产生沿z方向位移差,使秸秆堆在z方向上实现均匀化。由于四个筛板对成堆秸秆相互拉拽作用,实现物料在脱离装置前均匀化。

图5 平行安装筛板Fig.5 Parallel screen frame

图6 x、z方向速度曲线Fig.6 Velocity curves in x and z

4 秸秆输送与均匀化试验

4.1 试验条件

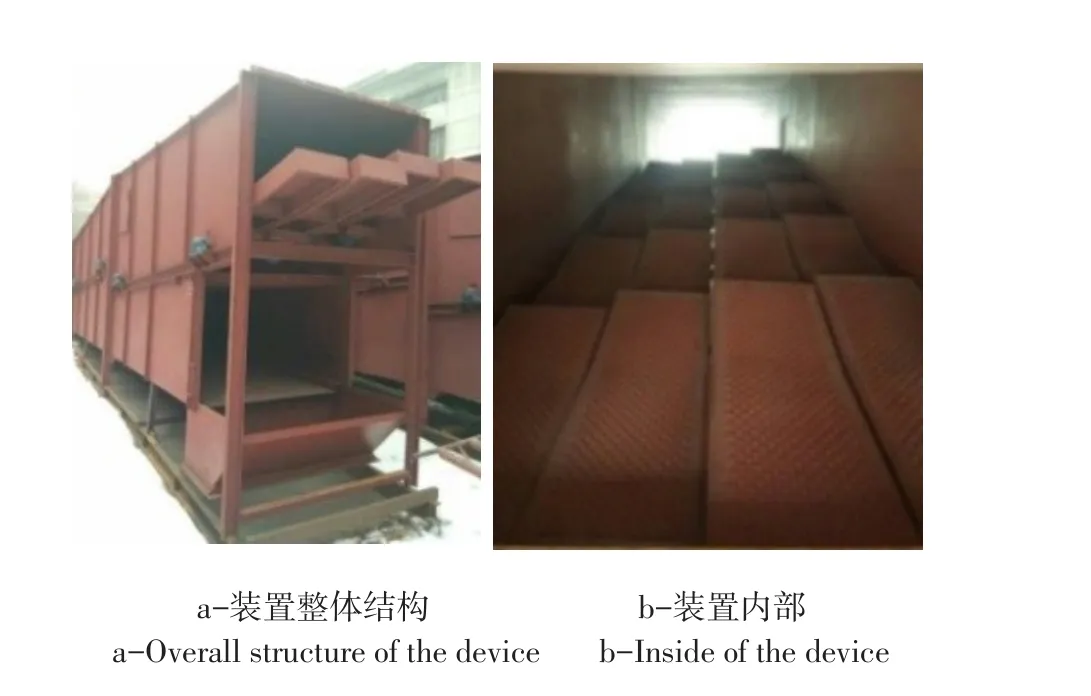

自行研制四相曲轴步进式输送与除杂装置如图7所示。试验装置主要有直流电机、筛架、筛板、曲轴等组成。直流电机连接主动曲轴,主动曲轴与筛架通过轴承座连接,筛板安装在筛架上。试验材料选取长度为150~1 000 mm(长度<150 mm短物料数量<25%),含水量在8%~18%秸秆,将秸秆扎成平均高度300 mm高料捆,将成捆秸秆横向放置在装置1、2号筛架上,主动曲轴转速设置为166 r·min-1。

试验方法为:在筛架上设置高度参照标杆,工作过程中,将照片中秸秆层高度与标杆对比,得到秸秆层平均高度,观察筛分杂质以判断除杂效果。

图7 实物结构Fig.7 Physical structure

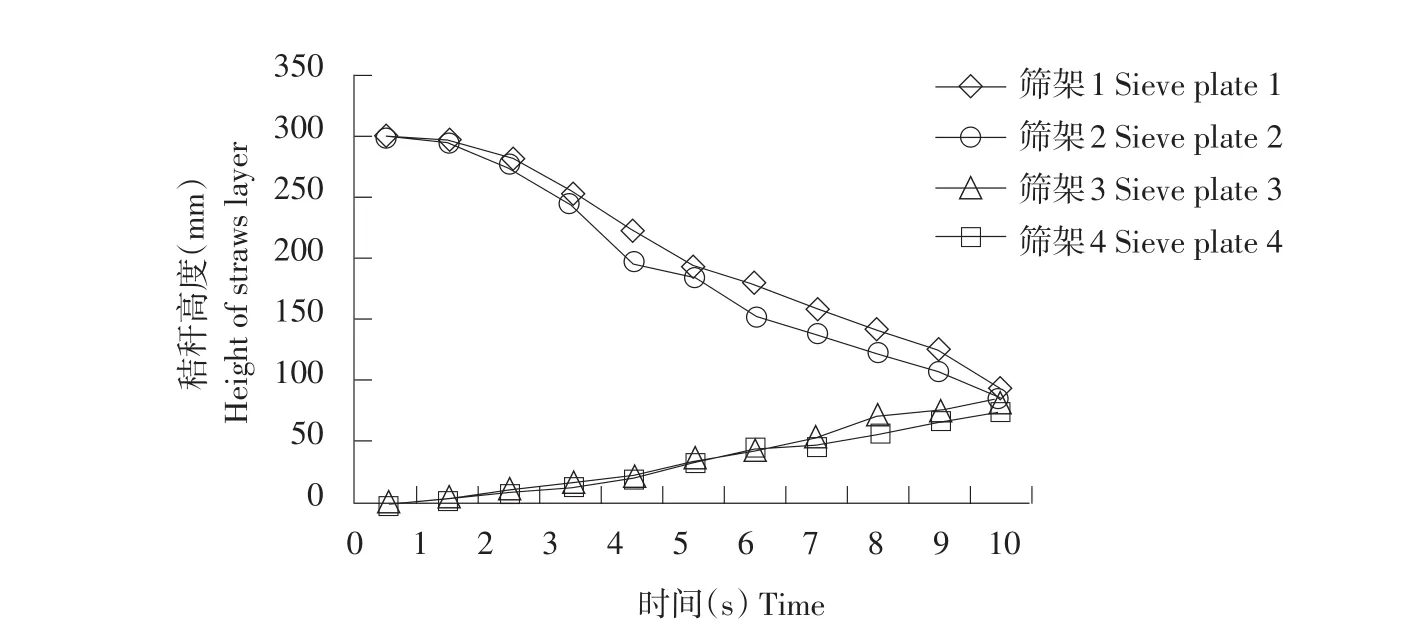

4.2 试验结果

试验结果如图8所示,成堆秸秆通过该装置后有明显均匀化过程。1、2号筛板上秸秆厚度由300 mm分别降至92和85 mm,3、4号筛板上秸秆厚度由0 mm分别增至83和74 mm,表明秸秆在装置出口处基本实现均匀化过程。多次试验表明,该装置可将不同筛板上秸秆层高度差控制在40 mm以内。且在均匀化过程中,秸秆蓬松化,其中夹杂硬质颗粒在秸秆堆蓬松化后经装置振动脱离秸秆。筛分出杂质中不仅有颗粒状杂质,还有长度<100 mm短秸秆,说明可有效实现杂质筛分,整个过程可一次性实现秸秆输送、均匀化与除杂。

图8 不同筛架上秸秆平均高度Fig.8 Average height of straws on different screens

5 结 论

a.针对成捆长秸秆输送中杂质夹杂问题,设计一种四相曲轴步进式秸秆输送与除杂装置。将物料中杂质颗粒简化为质点,分析杂质颗粒在筛板上运动过程,确定杂质在筛板上4种运动状态。

b.装置ADAMS运动仿真,表明四个并列安装筛架之间存在速度差,是秸秆在z方向和x方向蓬松、均匀化原因。

c.通过除杂试验验证,该装置适用于成捆长秸秆输送,秸秆在筛面上可实现蓬松与均匀化,夹杂硬质颗粒有效去除,保证后期秸秆板压制均匀性与力学性能。