聚氨酯型吸水膨胀橡胶的制备及性能研究

2018-07-12王静会杨江鹏贠文涛侯家豪

辛 华, 王静会, 杨江鹏, 赵 星, 贠文涛, 侯家豪

(陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021)

0 引言

吸水膨胀橡胶(Water Swelling Rubber,简称WSR)由橡胶与吸水树脂和其它填充物共混制得,其不仅具有一般橡胶的高弹性和优异的拉伸强度,而且具有吸水膨胀性能及保水能力[1-4].WSR通过在水中膨胀起到弹性密封和止水的功能,因此成为基础工程变形缝、施工缝、水坝嵌缝及各种管道接头的理想防水止水密封材料[5-9].

经聚氨酯改性后可提高吸水膨胀橡胶强度、弹性、撕裂性能、耐磨、耐油及耐候等性能[10-12].Vudjung C等[13]以交联天然橡胶(NR)胶乳和交联木薯淀粉为基础,用溶液调合技术成功制备了一种互穿网络型(IPN-NR)水凝胶.研究发现,随着NR含量的增加,水的吸收、可溶性组分、生物降解和抗拉性能下降,而水中凝胶分数和断裂伸长率增加.此外,由于橡胶分子弹性的影响,IPN-NR/St水凝胶容易膨胀.通过IPN-NR/St的长时间浸渍,水凝胶的吸水率随着橡胶含量的增加而增加.

张建生[14]以聚醚多元醇、甲苯二异氰酸酯等为原料,制备了双组份遇水膨胀聚氨酯液体橡胶,研究了聚醚配比、-NCO含量等对产品性能的影响,结果表明,遇水膨胀聚氨酯液体橡胶体积膨胀率大于518%,拉伸强度大于2.0MPa,用于建筑物的防水施工效果良好.

胡晓云等[15]以聚乙二醇、甲苯二异氰酸酯为原料,用甲基丙烯酸羟乙酯封端,制备了吸水性聚氨酯树脂,将该树脂再与丁腈橡胶通过化学接枝的方法制备出新型耐盐型遇水膨胀橡胶.结果显示,随着吸水材料中PU树脂相对含量的升高,遇水膨胀橡胶的拉伸强度由3.30 MPa达到9.81 MPa.

本研究将丁腈橡胶与自制高吸水树脂(SAP)、聚乙二醇(PEG)和异佛尔酮二异氰酸酯(IPDI)等在开炼机上充分混合,在高温下PEG和IPDI发生逐步聚合反应,与丁腈橡胶原位互穿,得到吸水膨胀橡胶(SWR).重点研究聚氨酯用量、自制高吸水树脂用量以及硫化工艺对该吸水膨胀橡胶性能的影响.

1 实验部分

1.1 实验试剂与仪器

(1)主要试剂:丁腈橡胶(NBR),工业品,中国石油兰州石化公司;异佛尔酮二异氰酸酯(IPDI)、聚乙二醇2000(PEG),化学纯,广东光华化学厂有限公司;硬脂酸,分析纯,高密宏浩助剂有限公司;发泡剂,工业品,任丘金丰化工产品销售处;石蜡,工业品,济南金泉化工有限公司;氧化锌,分析纯,天津市科密欧化学试剂有限公司;促进剂CZ,化学纯,天津市天力化学试剂有限公司;尿素、乙二胺四乙酸二钠(EDTA-2Na),分析纯,天津市天力化学试剂有限公司;炭黑,工业级,广东茂名化工一厂;升华硫S、过氧化二异丙苯(DCP)、增容剂(SMA1000),化学纯,天津市登峰化学试剂厂;液体丁腈:工业品,山东佰鸿新材料有限公司;防老剂,化学纯,宁波硫化聚合物有限公司;高吸水树脂SAP(自制).

(2)主要仪器:XK-160型开放式炼胶机,扬州市天发试验机械有限公司;XLB-25型平板硫化机,扬州市天发试验机械有限公司;XWW-20A型万能试验机,承德金建检测仪器有限公司;MM4130C2型无转子硫化仪,北京环峰化工机械实验厂;扫描电子显微镜,S-4800,日本日立公司.

1.2 聚氨酯改性WSR的制备

基本配方(质量份)为NBR100 g;硬脂酸1.0 g;石蜡1.0 g;氧化锌5.0 g;促进剂CZ 0.8 g;防老剂0.5 g;SMA1000 5 g;液体丁腈15 g;炭黑15 g;EDTA-2Na 12 g;尿素0.3 g;DCP 1.7 g;发泡剂0.3 g;硫化剂S、IPDI/PEG、SAP均为变量.

将NBR生胶在开炼机上塑炼,加入SAP、SMA1000、S和DCP、防老剂、PEG、IPDI、EDTA-2Na、液体丁腈、炭黑、氧化锌、硬脂酸、石蜡、促进剂CZ、发泡剂,待混炼均匀并薄通5-7次后下片.将混炼胶停放8 h后在平板硫化机上进行模型硫化,室温下放置24 h后测试使用.

1.3 性能测试与表征

(1)吸水性能测试

取适量规则WSR试样浸入去离子水中,隔一定时间取出,迅速擦干表面水分,称重并记录.质量吸水倍率(SW)[16]按照式(1)进行计算.

(1)

式(1)中:M1、M2,吸水前、后试样的质量;

(2)力学性能测试

根据GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,将WSR试样冲击为115 mm×6 mm哑铃状,拉伸速率为50 mm/min.

2 结果与讨论

2.1 硫化温度的选择

图1为不同硫化温度下橡胶的硫化曲线.由图1可知,140 ℃、150 ℃所对应曲线的正硫化平坦期太短,160 ℃~180 ℃对应的曲线均具有较长的硫化平坦期,但170 ℃的过硫现象比较明显,后期橡胶性能明显降低;180 ℃时起硫速度过快,不利于充模完全.温度为160 ℃时,没有过硫和欠硫现象.在此温度下,橡胶分子由线形交联成网状结构,由于交联产生的链与链之间交联点抑制高分子链间的滑动,橡胶的模量和硬度随交联密度增加而增加,且该温度下硫化平坦段比较长,橡胶使用性能和加工性能相对优异,故本研究体系选择160 ℃为较佳的硫化温度.

图1 橡胶硫化曲线图

2.2 硫化剂用量对WSR性能的影响

在橡胶制品的生产过程中,往往会向原料中加入各种配合剂以提高和改善橡胶的性能.加入硫化剂后,原本的链状结构变成了网状结构,而硫化剂的用量是决定改性橡胶综合性能的重要因素.图2为硫化剂用量对WSR吸水倍率和力学性能的影响.

(a)硫化剂用量及浸泡时间对吸水倍率的影响

(b) 硫化剂用量对WSR力学性能的影响图2 硫化剂用量对WSR性能的影响

由图2(a)可知,在一定的硫化时间、160 ℃的硫化温度下,随硫化剂用量的增加,吸水膨胀橡胶吸水性能呈现出先上升后下降的趋势.这是因为随着硫磺用量增加,硫化胶分子链网络逐渐形成,故吸水率逐渐提高,而当硫化剂继续增加(>0.5 g)时,橡胶的交联度进一步增加,三维网状结构更加致密,水分子反而不易渗透,因而吸水性能有所下降.

由图2(b)可知,随着体系中硫磺用量的增加,橡胶拉伸强度先增后降.这是因为随着体系中硫磺用量增加,交联度增加,体系力学性能增强;但当硫磺用量超过0.5 g时,化学交联度继续增加,有效网链数减少,网络不能够均匀承载,从而橡胶的力学性 能 降 低[17].综合考虑,本研究体系硫磺较佳用量为0.5 g.

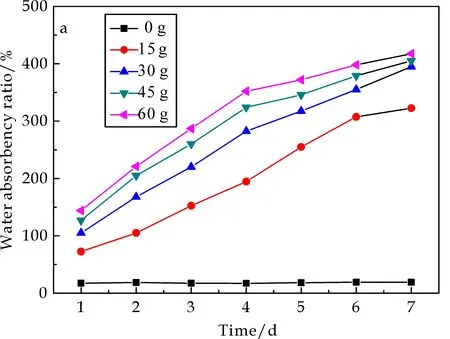

2.3 聚氨酯PU的用量对WSR性能的影响

图3为PU用量对WSR吸水倍率及力学性能的影响.由图3(a)可看出,随着PU用量的增多,WSR的吸水倍率先增加后减少,当PU的添加量为15 g时,WSR的吸水倍率最高达到413%,比不添加PU的WSR吸水倍率增大了4.5倍.随着PU量的增加,丁腈橡胶大分子链间的相互作用力逐渐降低,使得橡胶分子网络发生扩张,水分子更易进入橡胶体系中而发生膨胀.WSR的吸水膨胀倍率随着PU用量的继续增加不是单调上升,而是出现一个最大值.因为当PU用量过高时,水进入橡胶的渠道过大,吸水树脂容易从"水渠"中流失,从而导致WSR的吸水膨胀倍率下降.

由图3(b)看出,随着PU用量的增加,WSR的拉伸强度呈现先增大后减小的趋势.这可能是加入了本身具有吸水性的聚氨酯,有利于除掉一部分炭黑吸附的水分,降低了炭黑粒子间的作用力,因而改善了炭黑在橡胶里的分散性,使炭黑的补强效果提高[18].但由于聚氨酯的相对分子质量比橡胶要低得多,且PU本身有起到增塑的作用,能够降低橡胶分子间作用力,因而随着PU用量的増大,这种作用更加明显,故拉伸强度又呈现出下降的趋势.综上本研究PU的较佳用量为15 g.

(a)PU用量及浸泡时间对吸水倍率的影响

(b)PU用量对WSR力学性能的影响图3 PU用量对WSR橡胶性能的影响

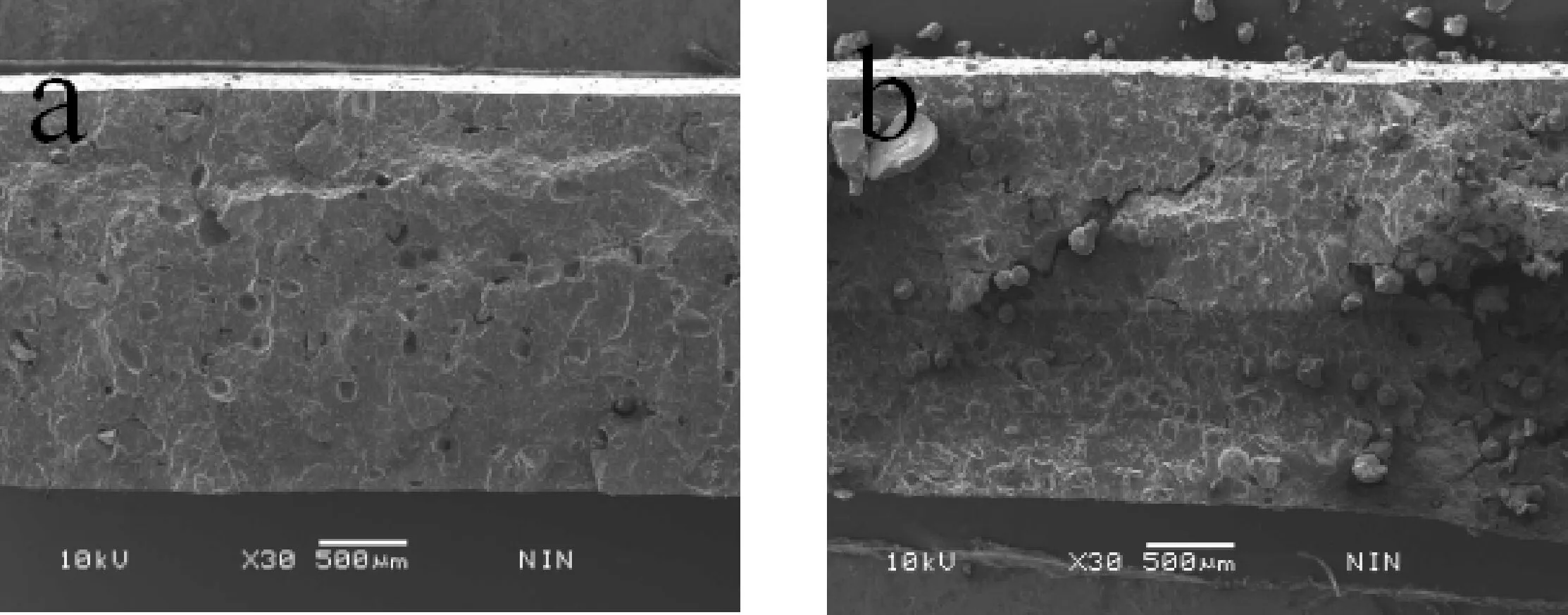

2.4 高吸水树脂SAP用量对WSR性能的影响

由图4(a)可知,随着高吸水树脂SAP用量的增加,该遇水膨胀橡胶的吸水膨胀倍率显著增大.由于SAP用量的增加使WSR的网络结构部分扩展,有利于水分子的渗透,因而大大提高了橡胶的吸水能力.

(a)SAP用量及浸泡时间对吸水倍率的影响

由图4(b)可知随着高吸水树脂用量的增多,该材料的拉伸强度先增强后降低.本研究体系中因加入炭黑作为补强剂,橡胶与其的混炼过程中会出现孔洞,因此加入少量高吸水树脂,有利于对孔洞填充,增大了WSR的拉伸强度.但高吸水树脂与丁腈橡胶相容性差,随高吸水树脂用量进一步增大,吸水树脂与丁腈橡胶微相分离显著,受到外力时界面缺陷增多,拉伸强度又呈下降趋势.兼顾吸水性能和力学性能,本研究体系选择SAP的较佳用量为30 g.

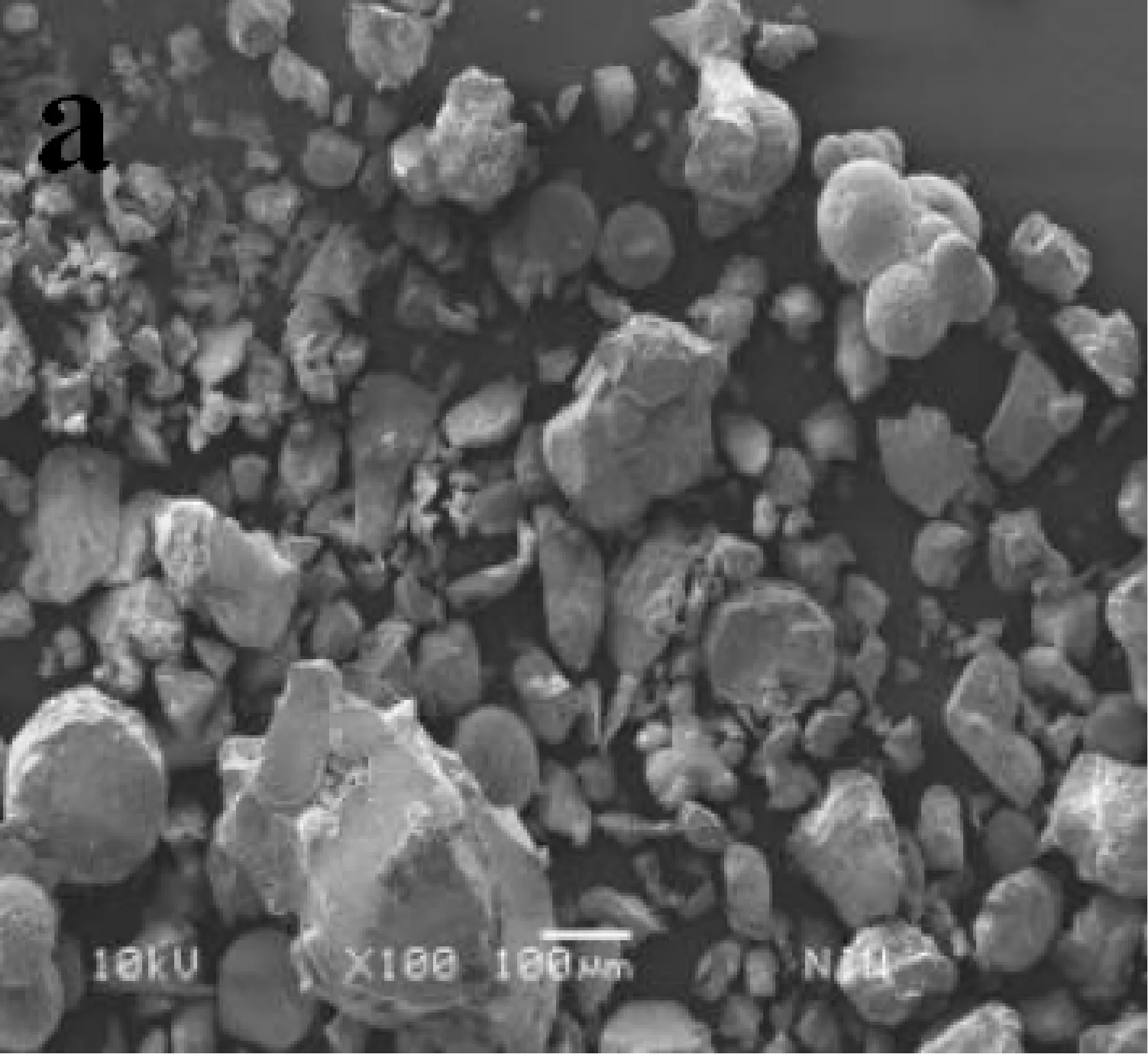

2.5 扫描电镜分析

图5(a)、(b)、(c)分别为自制高吸水树脂放大100、500和2000倍的扫描电镜图.由图5可以看出树脂结构呈球形且表面粗糙,表面积大,从而增加了与水接触的表面积,有利于用来制备吸水膨胀橡胶.

(a)放大倍数100倍

(b)放大倍数500倍

(c)放大倍数2 000倍图5 吸水树脂扫描电镜图

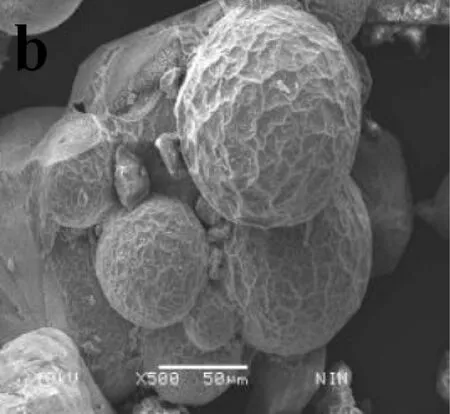

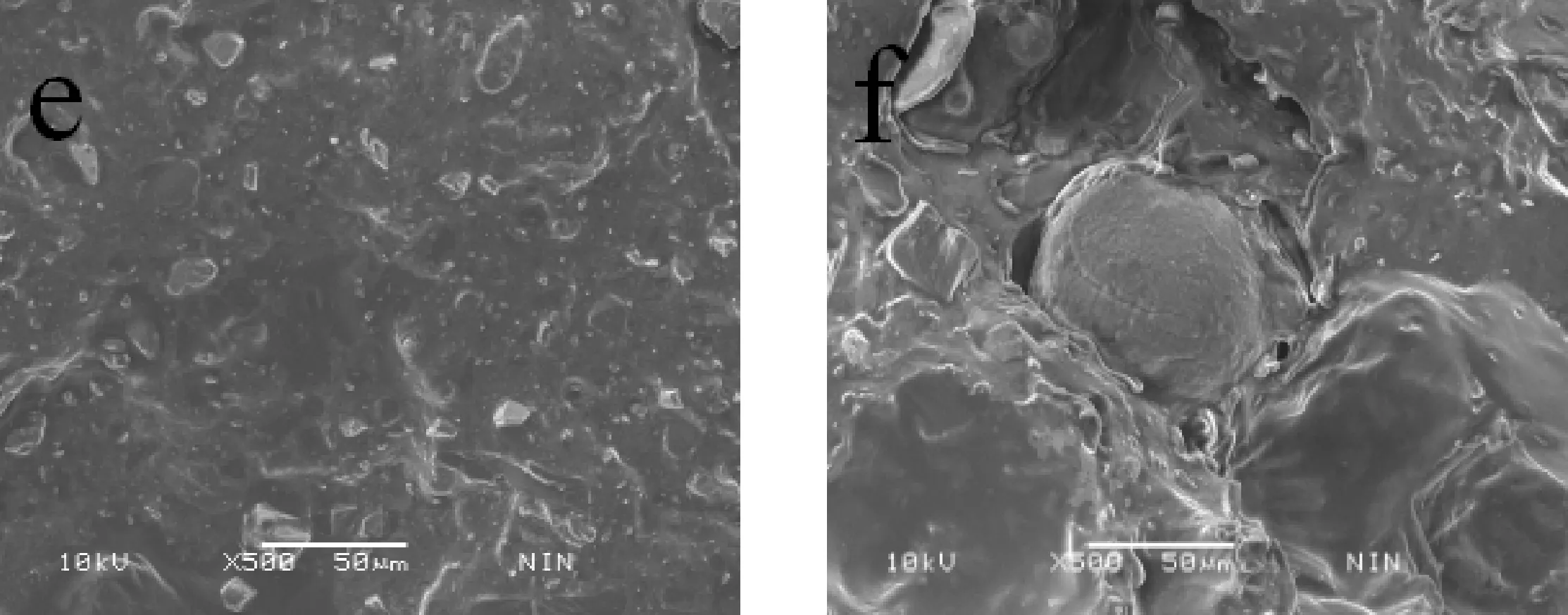

图6(a)、(c)、(e)分别为不添加吸水树脂的橡胶断面的30、100、500倍扫描电镜;(b)、(d)、(f)分别为添加吸水树脂的橡胶断面的30、100、500倍扫描电镜图.由图6可知,未添加树脂的橡胶断面布满了小孔,添加了吸水树脂的橡胶断面空洞减少,SAP树脂填充分散在橡胶网络中,橡胶断面更加致密.

(a)放大30倍 (b)放大30倍

(c)放大100倍 (d)放大100倍

(e)放大500倍 (f)放大500倍图6 不加吸水树脂橡胶与加吸水树脂橡胶的断面扫描电镜图

3 结论

(1)体系的较佳硫化温度为160 ℃;综合WSR吸水性能及力学性能,本研究体系中各个变量的较佳用量为:硫化剂S 0.5 g,PU 15 g,SAP 30 g.

(2)SEM表明自制SAP树脂结构呈球形且表面粗糙,加入SAP使得WSR断面空洞减少,更加致密.