全精粉烧结矿在太钢5号高炉的应用

2018-07-09刘文文

刘文文

(山西太钢不锈钢股份有限公司炼铁厂, 山西 太原 030003)

随着世界钢铁工业微利时代的到来,对于高炉生产来说,如何在高冶强和精料质量下降的条件下,实现高炉稳定顺行和铁水优质低耗是高炉技术人员共同面对的课题。

众所周知,合理炉料结构的选择对高炉长期稳定顺行尤为重要,我国大多数企业高炉入炉原料基本以烧结矿入炉比例在65%~80%,烧结矿质量决定高炉精料整体水平。我国烧结矿配料结构基本采用自有精粉配加部分进口精粉,以提高烧结矿质量水平,近几年来进口精粉质量整体下行且价格和供应量受市场因素波动频繁,不利于烧结配矿的稳定。山西太钢不锈钢股份有限公司(全文简称太钢)炼铁厂在大型高炉操作技术提升及烧结技术的发展的基础上,提出全精粉烧结的思路,并付诸实践。在太钢5号高炉成功实施,实现炉况稳定顺行。

1 应用背景

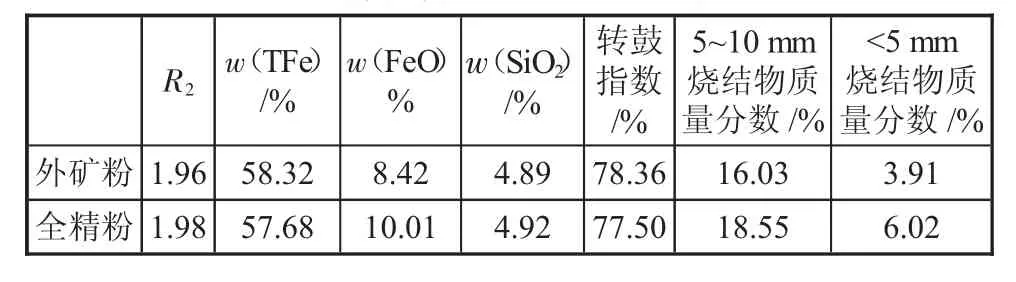

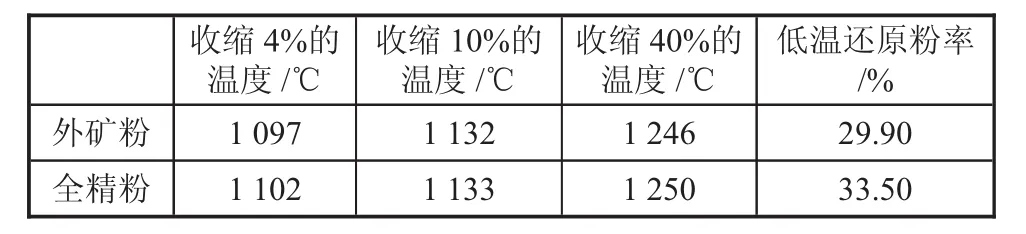

太钢地处内陆,进口铁精粉受到码头、铁路运力等因素影响,加之国际铁精粉价格波动频繁及消耗大量的国际外汇,完全受制于人,为进一步增加太钢在全行业的盈利点,太钢炼铁厂提出并实施了全精粉烧结矿入炉技术的攻关项目,降低企业对进口铁精粉的依赖和节约国际外汇。如表1和表2所示,将太钢三烧结使用全精粉烧结前后工业试验的物化指标及熔滴实验指标进行对比,为高炉成功使用全精粉烧结矿,太钢炼铁厂技术人员需要解决的主要问题如下[1-4]:

1)提高烧结矿机械强度,转鼓强度平均值尽量保证在78%以上。

2)全精粉烧结矿FeO含量高,需要保持炉缸有充沛的热基础,利于气流长期稳定。

3)小于5 mm粒度多及低温还原粉化严重需要合理上下部气流调剂,控制合理压差保证高炉稳定顺行。

表1 全精粉使用前后三烧结物化指标

表2 全精粉使用前后三烧结熔滴指标

2 应对措施

全精粉烧结技术的应用对高炉炉型及气流调节有着苛刻的要求,尤其是低强度高粉率烧结矿入炉量的增加,势必造成炉内<5 mm粒径炉料增加,易恶化炉内透气性,导致压差增加,影响高炉顺行。

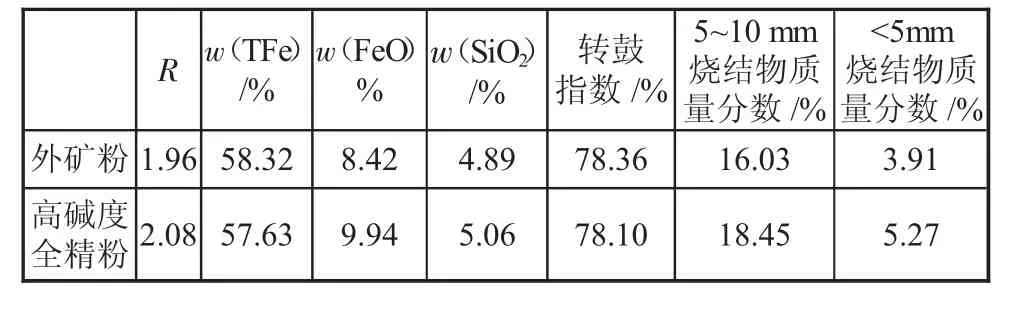

2.1 烧结碱度调整

在稳定炉料结构在合理范围内条件下,提高全精粉烧结矿二元碱度以提高炉料机械强度,结合高炉生产实践中炉料结构计算出烧结矿的可控制碱度范围1.95~2.10,通过工业试验得出当三烧的全精粉烧结碱度2.08时,各项理化指标及熔滴试验指标较为理想,具体指标和使用全精粉前配外矿粉时对比,如下页表3和4所示。

表3 高碱度全精粉烧结物化指标

表4 高碱度全精粉烧结熔滴指标 ℃

通过比较得知,三烧结使用全精粉后,二元碱度提高2.08水平后,各项冶炼指标明显上升。但同时可以看到,全精粉烧结矿FeO含量高,以及熔滴区间变窄,对高炉气流稳定、炉缸储热及稳定性提出了更高的要求。

2.2 炉料结构调整

合理炉料结构是高炉稳定顺行的保障。各种含铁炉料矿物组成不同以及软熔温度存在差异,当炉料结构发生频繁变动时,软熔带厚度和位置也会发生频繁变动,不利于高炉的稳定顺行。

对太钢5号高炉使用全精粉烧结前后常用炉料结构进行炉料软化性能实验,如表5所示。

表5 全精粉烧结前后高炉不同炉料结构软化性能试验

从表5可以看出,使用全精粉烧结后,炉料软化区间明显增加,同时考虑到全精粉烧结矿粉率高、机械强度差,为避免因此导致的气流不稳。太钢5号高炉从2013年7月采用全精粉烧结后,在炉料结构调整上以稳定三烧结使用量,四烧结作为备用烧结;球团矿使用方面从2014年开始全部使用袁球,峨球作为备用球团,单一炉料结构,以减弱因炉料软化区间增加等原因造成的高炉高压差、风压不稳等负面影响。

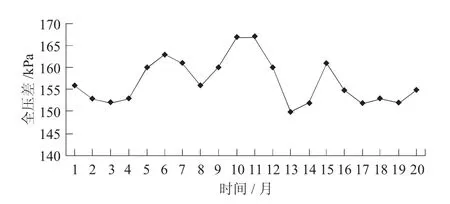

如图1所示,2013年1月—6月份使用全精粉烧结矿前,虽高炉炉料结构变动频繁,但受烧结矿粉率低、机械强度高等原因,全压差较稳定,均值156 kPa,且波动幅度在6 kPa以内。

2013年7月份—12月份开始使用全精粉烧结矿,全压差波动较为明显,与2013年上半年产量水平持平的基础上,全压差均值162 kPa,较前6个月均值高出6 kPa,且气流顺行度差,表现在月均顶温升高,燃料比增加。

图1 2013年1月至2014年8月太钢5号高炉月均全压差分析

进入2014年,5号高炉采用单一烧结和单一球团入炉进行炉料结构优化,效果明显。2014年1月—8月全压差均值为153.8 kPa,整体水平优于使用全精粉烧结前全压差水平,且波动幅度降到4kPa以内。

2.3 炉料布料位置调整

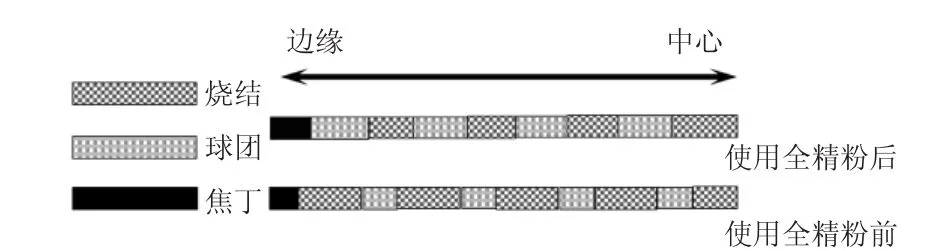

鉴于全精粉烧结矿强度差、粉率高,入炉后易导致煤气流稳定性差等特点。太钢5号高炉研究并实施了球团矿定仓定量称量排出法,且在料面中心漏斗位置减少球团矿的量,以减少球团矿滚动性强带来的中心气流不稳,具体布料位置见图2所示。

图2 太钢5号高炉炉料布料位置对比

2.4 高炉上下部调剂

太钢5号高炉为应对全精粉烧结矿粉率高透气性差等缺陷,在上下部调剂方面的主导思想为:发展中心和边缘两股气流。

高炉上部调剂主要是通过边缘位置增加焦丁使用量,实现焦化出焦全利用的同时,疏松边缘气流。使用全精粉烧结矿前布料角度差15℃(外圈42℃,内圈27℃),PWO采用333333,PWC采用333221;使用全精粉烧结矿后,布料角度差减少到12℃(外圈43℃,内圈31℃),并适当提高料线,来保证中心和边缘稳定煤气流,PWO和PWC均采用333222,以稳定炉料径向界面效应。

下部调剂主要通过减少风口面积,风口面积从最初0.477 m2降到0.439~0.463 m2,保证充沛鼓风动能,通过增加鼓风动能改善炉缸死料堆透气透液性,以维持炉缸的高物理热和稳定的煤气流上升通道。

经过炼铁厂及5号高炉技术人员攻关调整,实现了高炉在使用全精粉烧结矿时,稳定中心和边缘两股气流,增加了煤气流的稳定性。

从2013年全年指标完成情况分析,产量月均水平稳定,鼓风动能稳定,全年平均燃料比515 kg。2014年受钢铁经济形势影响,控制产量9 600 t,加上全精粉的使用,平均燃料比为525 kg,但经过多方努力,高炉稳定性尚可。具体高炉经济技术指标见表6。

2.5 炉缸排放管理

炉缸焦炭状态除受炉底深度、焦炭负荷、软熔层形状与位置影响外(上述几点在高炉正常生产时变化不大),对炉缸焦炭状态影响最大的因素主要为渣铁排放和炉缸炉底侵蚀状态。鉴于此,5号高炉及炼铁厂相关技术人员特制定了以下出铁措施,以稳定炉缸焦堆在渣铁中的悬浮状态,改善透液性和炉缸整体活跃度。

1)加强铁口维护,保证铁口见吹堵口,一天出铁总炉数控制在10~12次以内。

2)稳定铁口深度在3 600 mm,且炉缸内渣铁体积保持在20~60 m3,稳定炉缸内渣铁液位。

3 结论

1)烧结矿二元碱度控制在2.05~2.15范围内,随着碱度升高,机械强度增高,粉率减少。

2)炉料结构方面,保持炉料结构稳定,且相对单一,有利于高炉操作者控制高炉煤气流的分布。

3)当入炉原料粉率高,机械强度差时,需综合上下部调剂,保证煤气流中心和边缘两条通路,增加煤气流稳定性。

4)加强炉缸排放管控有利于改善炉缸透液性和炉缸整体活跃度。

表6 太钢5号高炉主要经济技术指标

[1]林成城,项钟庸.宝钢高炉炉型特点及其对操作的影响[J].宝钢技术,2009(2):49-56.

[2]刘琦.高炉强化后的基本操作制度选择[J].钢铁,2004,39(3):4-13.

[3]杨维元,谢明辉.炉料结构对高炉顺行的影响[J].鞍钢技术,2008(5):41-44.

[4]张先卓.冶金传输原理[M].北京:冶金工业出版社,2000.