油膜轴承锥套过盈配合的有限元分析

2018-07-09曹世奇潘洪亮裴为民

凡 明, 曹世奇, 郭 琳, 潘洪亮, 裴为民

(1.中国重型机械研究院股份公司, 陕西 西安 710032; 2.浙江久立特材科技股份有限公司, 浙江杭州 313012)

在现代大型轧机上,油膜轴承作为轧机的“心脏”,逐步取代滚动轴承而成为重要的承载部件,因为与滚动轴承相比,在轧钢机械上油膜轴承具有承载能力大、摩擦因数小、抗冲击能力强、径向结构尺寸小、使用寿命长、运转精度高、综合成本低等特点。油膜轴承靠锥套和衬套之间的一层很薄的油膜来进行工作,锥套与轧辊辊颈的配合可采用有键联结和无键联结这两种方式。目前,新一代油膜轴承的锥套与轧辊辊颈大都采用无键连接,通过锥套和辊颈间过盈配合所产生的弹塑性结合力来实现轧制力的传递,因其全周等刚度而具有传递过程稳定、不派生轧制力幅波动的特点,这对板形的质量有很大的提高,但对过盈联接配合表面的加工精度和过盈量的要求较高[1-7]。

然而由于过盈配合两个相配合的接触面上不能粘贴应变片,因此难以对其应力状态进行测定,对整个组装过程的应力状态更难以进行跟踪研究,而且这种配合方式的配合面间可能发生相对滑动,这将导致配合面边缘的接触状态和应力状态也随着应力的变化而变化,表现出复杂的状态,因此一般只能凭经验确定采用的过盈量。从力学角度看,这类问题属于接触非线性问题,为此,利用ANSYS10.0对油膜轴承锥套过盈配合过程进行接触有限元数值仿真,得出了过盈配合过程中的应力和变形分布情况,掌握了过盈装配过程中的应力形成机制,对其产生的应力进行了研究,提供一种切实可行的研究方法,为合理精确确定过盈量和尺寸优化设计提供了依据。

1 接触问题的理论基础

接触问题属于不定边界问题,是一种高度非线性行为,即使是简单的弹性接触问题也具有非线性,其中既有由接触面积变化而产生的非线性以及由接触压力分布变化而产生的非线性,也有由摩擦作用产生的非线性。由于这种非线性和边界不定性,所以一般说来,接触问题的求解是一个反复迭代的过程。对于摩擦接触问题,接触内力和受力状态以及加载路径有关,一般采用载荷增量法求解。

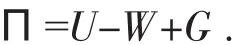

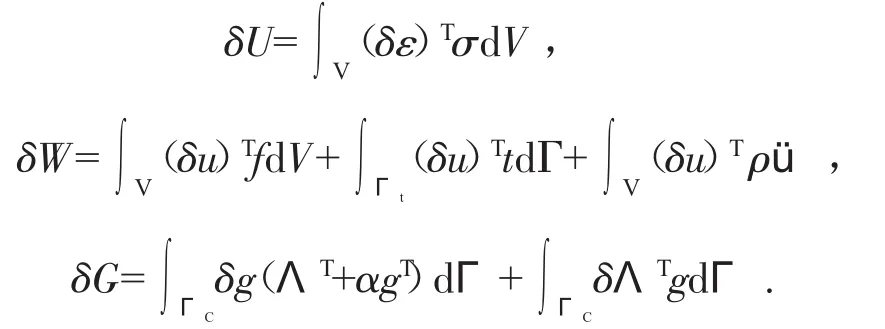

将接触面约束条件引入势能泛函,可构造出如下形式的泛函:

式中:U为应变能,W为外力功,G为接触面约束条件对应的约束项。于是问题的解相应于上述泛函的极值条件,本文中采用增广拉格朗日乘子法将接触面约束条件引入泛函[8-12]。

其中:

将物体离散为有限元单元之后可得到代数方程组:

式中:B 为应变矩阵,K 为刚度矩阵,T=[i1′,i2′,i3′]。

在实际接触问题的分析过程中,采用增量迭代法进行求解,在每一迭代步中需检测接触对的接触状态(黏结、分离、滑动),并将相应的界面条件引入到系统方程组中。

采用增广Lagrange乘子算法,借助有限元分析软件ANSYS对油膜轴承锥套过盈配合的接触应力进行数值模拟和计算分析。

2 有限元分析模型的建立

锥套为变厚度圆柱壳,锥套内表面与轧辊辊径的表面锥度为1∶30。锥套推至工作位置处与辊径实现过盈量δ。锥套内腔的螺旋状油槽保证油膜轴承座在装拆时胀形高压油在腔面有部分存储,同时保证高压油压力能在锥套内迅速传递以使锥套均匀变形。锥套两端设有环形槽,用于安装密封,保证在装拆时锥套轴向两端高压油的密封。

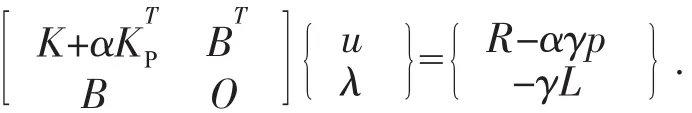

由此可见,锥套与辊径的装配是一个复杂的三维弹塑性接触变形过程,为简化分析,本文分析锥套无胀形推进接触应力,其推进模型参见图1。辊颈端部的键起定向和传递转矩的作用,根据圣维南定理可知在装配时其对配合面的接触应力影响不大,进行有限元分析时可忽略,同时根据结构的对称性,采用整个模型的1/4建模分析,因涉及到大变形,可选用实体单元类型SOLID185来建立有限元模型。

图1 锥套的加载模型

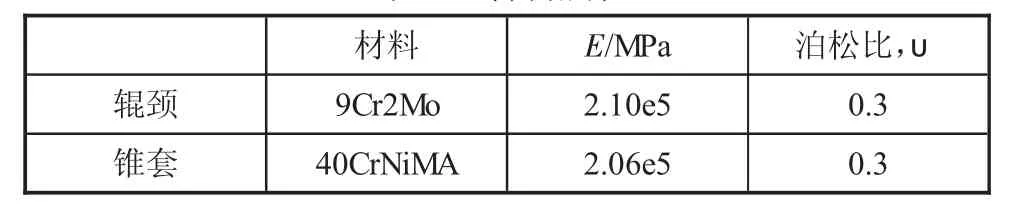

根据过盈装配特点,将辊颈视为弹性体,将锥套视为弹塑性体。其几何与材料属性见表1、表2。为了节省计算时间,根据辊颈与锥套的形状特点,辊颈与锥套都采用扫略网格划分,最终得到图2所示的有限元分析模型。

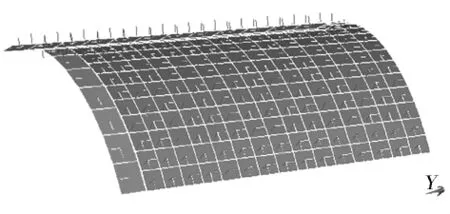

3 建立接触单元

启动Contact Wizard(接触向导),根据操作提示完成接触单元的创建。对于此三维问题选择单元CONTA174来定义表面。根据ANSYS关于定义接触面与目标面的规定,选取锥套上与辊颈接触的表面为目标面,选取辊颈上与锥套接触的表面为接触面。设置接触刚度为0.1,摩擦系数为0.2,创建的接触单元如图3。

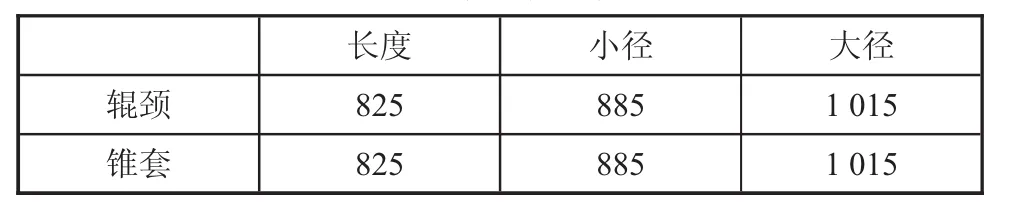

表1 几何尺寸 mm

表2 材料属性

图2 网格划分

图3 接触单元

4 ANSYS求解

由于锥套的半径比辊颈的半径要小,所以在装配过程中会产生装配预应力。要分析装配过程的应力,首先要得到预应力的分布,所以本分析分两个载荷步求解:第一个载荷步计算预应力,第二个载荷步计算装配过程的应力分布[13-15]。

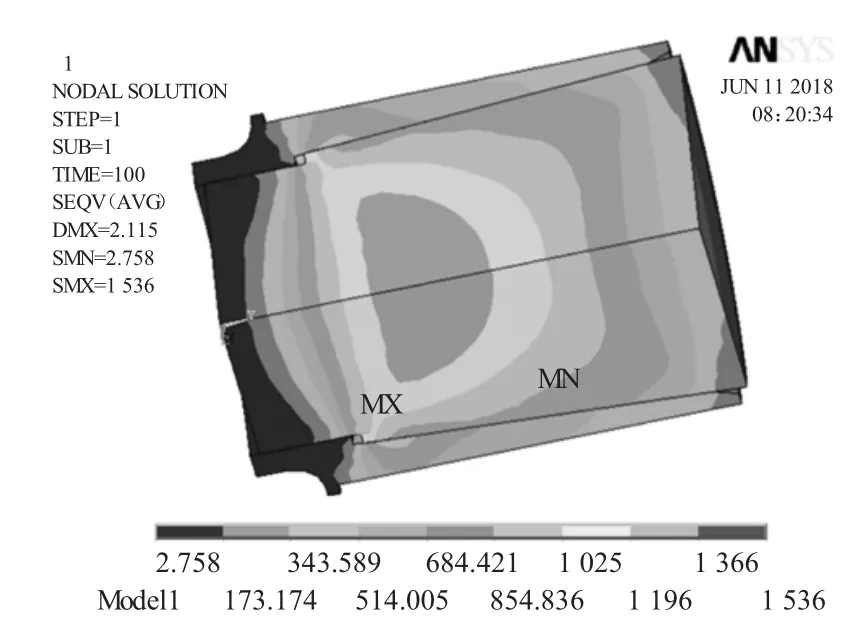

4.1 预应力求解

在定义位移约束后,即可进行预应力的求解。在Main Menu>Solution>Anlysis Type>Sol’s Control,在分析列表选项中选择大变形分析,设置Time at end of loadstep 为 100,Automatic time stepping为 off,number of substeps为1,选择求解菜单进行求解,求解完成以后通过后处理查看装配预应力分布,得到如下页图4所示的Mises应力分布。

4.2 装配过程求解

图4 装配预应力(MPa)分布

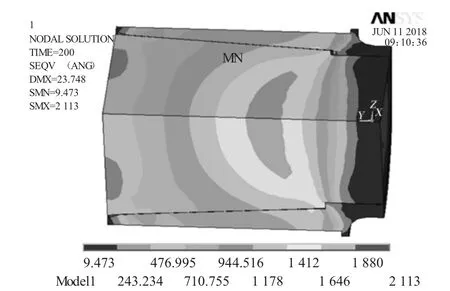

在装配过程中,锥套需要相对辊颈运动10 mm,故在锥套位移量中设置为10 mm。在求解菜单中设置求解类型为大变形,载荷步时间(t)设置为200,子载荷步数为100,最大子载荷步数为10 000,最小子载荷步数为10,在Frequency列表中选择读入每一步,设置完成后可开始求解。求解完成后进入后处理,读入时间t=200时的计算结果,选择菜单Main Menu>General Postproc>Plot Results>Contour Plot>Nodal Solution,在弹出的对话框中选择Contact>Pressure PRES,绘制出装配完成时刻的接触压力。

图5为t=200时的应力分布。与图4相比,完成过盈装配后的接触应力比装配预应力有了较大增加,但应力分布情况基本一致,即辊颈、锥套过盈接触的中部应力最大,以此为中心向两端逐渐减小。

图5 t=200时的应力(MPa)分布

图6为接触单元应力分布,清楚的表明了接触应力是大端的接触应力最小,接触应力逐步向小端增加。

5 结语

利用Ansys10.0有限元分析软件创建出接触单元,模拟出了油膜轴承锥套的装配过程,求解出了过盈装配过程接触非线性问题,得到了静态过盈以及动态过盈的应力分布。仿真分析结果表明,锥套与辊颈的接触应力在中部位置最大,并以此为中心向两端逐渐减小。通过对过盈装配过程的分析,对把握设计、装配的准确性有很大的帮助,为过盈配合的联结强度分布分析和优化设计提供了可靠的理论依据,降低了制造成本,缩短了研制周期。

图6 接触单元应力(MPa)分布

[1]黄庆学,王建梅,静大海,等.油膜轴承过盈装配过程中的压力分布及损伤[J].机械工程学报,2006,42(10):102-108.

[2]王建梅.大型轧机油膜轴承试验台三维实体造型研究[J].太原科技大学学报,2006,27(Z1):45-47.

[3]郭溪泉,李树青.现代大型轧机油膜轴承[M].北京:机械工业出版社,1998.

[4]黄庆学,肖宏,孙斌煜.轧钢机械设计[M].北京:冶金工业出版社,2007.

[5]黄庆学,梁爱生.高精度轧制技术[M].北京:冶金工业出版社,2002.

[6]黄庆学,申光宪,梁爱生,等.轧机轴承与轧辊寿命研究及应用[M].北京:冶金工业出版社,2003.

[7]黄华清.轧钢机械[M].北京:冶金工业出社,1980.

[8]高秀华,李小荣.PQF三辊连轧管机轧制过程的有限元分析[J].塑性工程学报,2009,16(3):107-110.

[9]王会延,章静,阎军.张力对减定径轧制中轧件变形影响的有限元分析[J].钢铁研究,2008,36(1):26-29.

[10]尚晓江,邱峰,赵海峰,等.ANSYS结构有限元高级分析方法与范例应用[M].北京:中国水利水电出版社,2006:180-221.

[11]周宁.ANSYS机械工程应用实例[M].北京:中国水利水电出版社,2006:99-116.

[12]秦宇.ANSYS 11.0基础与实例教程[M].北京:化学工业出版社,2009.

[13]张洪才.有限元分析[M].北京:机械工业出版社,2006.

[14]龚曙光.ANSYS参数化编程与命令手册[M].北京:机械工业出版社,2009.

[15]周宁.ANSYS/APDL高级工程应用实例分析与二次开发[M].北京:中国水利水电出版社,2007.