车削SiCp/Al复合材料切削力预测模型研究

2018-07-05,,,,

,,,,

(华北电力大学 能源动力与机械工程学院,河北 保定071003)

SiCp/Al复合材料因其良好的综合物理机械性能,在多个领域内获得广泛应用.但是由于SiC颗粒与Al基体机械性能差异较大,切削时刀具磨损剧烈,严重影响了其加工效率和质量.为了获得较为准确的切削力,本文研究了切削力的理论模型,并利用此模型对SiCp/Al复合材料的切削力进行初期预测,为刀具选择、夹紧力确定等提供参考依据.对于切削力预测的研究主要集中在3个方面:① 建立切削力理论模型,进行切削力分析和计算[1-2];② 建立经验公式,进行切削力预测[3-4];③ 通过人工智能等手段预测切削力[5].

区别于传统的连续性材料,SiCp/Al复合材料切削力的研究必须要考虑SiC颗粒物的影响,而建立SiCp/Al复合材料切削力理论模型是准确预测切削力的最有效手段.Kishawy等[6]首次建立了基于能量法的金属基复合材料正交切削力模型,将切削过程消耗的能量分为两部分,即剪切变形能和摩擦热能,据此预测切削力.Pramanik等[7]首次建立了SiC/Al2O3颗粒增强Al基复合材料的切削力模型,在此模型中将切削力来源分为剪切变形区的剪切力和摩擦力,并给出了相应的理论计算公式.Dabade等[8]建立了SiCp/Al复合材料的切削力模型,在此模型中重点对摩擦力进行了分析,指出切削过程中不仅存在刀具和Al基体之间的滑动摩擦力,还存在SiC颗粒与两者间的滚动摩擦力.本研究工作重点考虑SiC颗粒对剪切力、摩擦力的影响,以SiCp/Al复合材料切削变形区切屑为对象,充分考虑切削变形区中SiC颗粒对切屑的影响,建立正交切削力模型,为切削力的准确预测提供理论支撑.

1 切削力的来源

SiCp/Al复合材料切削时,切削表面的材料变成切屑,主要发生剪切变形,该变形区称为剪切变形区,或第Ⅰ变形区,是由成一定夹角的始滑移线和终滑移线组成的.由于该夹角很小,第1变形区一般简化为一剪切面,称为第Ⅰ变形区,零件材料由于刀具切削刃的作用发生剪切变形,最终成为切屑.切屑形成以后,沿着刀具的前刀面滑行,最终从前刀面排除.在滑行的过程中,一方面切屑基体的底部和刀具前刀面发生摩擦而产生摩擦力,同时,由于SiC颗粒物的存在,也将增大前刀面和切屑底部的摩擦力.该摩擦变形区称为第Ⅱ变形区.本文提出的切削力模型是建立于上述2个变形区[9].

2 第Ⅰ变形区受力分析

对该变形区切屑进行受力分析,其主要受到来自于刀具前刀面和材料沿剪切面施加的作用力.为了便于分析,将切屑视为刚体,利用静力平衡法求解各个分力,建立二维正交切削力模型,如图1所示[7,10].

在图1中,Fτ为剪切面AB的剪切力,Fc,Fn为位于剪切面和前刀面的正压力,Ff为前刀面与切屑铝基体的滑动摩擦力,γ0为刀具前角,φ为剪切角,b为切削深度,bc为切屑厚度.

根据图1可知:

式中:τs为材料的剪应强度;rz为切削刃钝圆半径;β为刀具前刀面和Al基金属底部的摩擦角;d为工件每转一周沿进给方向的切屑宽度,即剪切层宽度,其大小等于进给量f;φ为剪切角.

图1 第Ⅰ变形区的受力情况Fig.1 Cutting force on the Ⅰ deformed zone

φ由下式得出:

(5)

(6)

(7)

(8)

(9)

式中:kr为主偏角.

3 第Ⅱ变形区受力分析

第Ⅱ变形区指前刀面和切屑底部的摩擦区.对于塑性材料而言,在一定的切削条件下,该变形区的摩擦一般认为是滑动摩擦区,因此,两者之间存在滑动摩擦力,如图1所示Ff,但是对于SiC增强Al基复合材料而言,由于切削过程中刀具的作用,SiC颗粒会从Al基体中剥离出来,从而在SiC颗粒和刀具前刀面间产生滚动摩擦力.该滚动摩擦力使切屑和刀具受到的切削力增大,并且造成切削力的异常波动,因此,需要单独建模分析该部分滚动摩擦力[11].故建立了如图2所示的正压力Fn和滚动摩擦力Fg.

图2 第Ⅱ变形区受力情况Fig.2 Cutting force on the Ⅱ deformed zone

图2中,Fn为切屑作用于刀具前刀面的正压力,Fg为SiC颗粒作用于刀具前刀面的滚动摩擦力.由于摩擦力是滚动摩擦力,所以,其大小为

(10)

式中:Fn可通过式(3)计算;Kg为滚动摩擦系数;i为参与滚动摩擦的SiC颗粒物的数量.i可通过下式计算:

(11)

式中:ρ为铝基复合材料中SiC中颗粒物百分数;R为SiC颗粒物的半径;vc为切削速度;A为切削层面积.

A可由下式计算:

(12)

根据式(12),还需要确定滚动摩擦系数Kg,根据文献[12],其计算过程如下:

(13)

式中:HB为刀具硬度;σb为工件抗拉强度;σs为工件屈服强度;L为SiC颗粒压入刀具前刀面部分的界面直径长度.L可通过下式获得:

(14)

式中:E1为工件弹性模量;ν1为工件泊松比;E2为刀具弹性模量;ν2为刀具泊松比;R和Fn如前所述.

因此,综合式(13)和式(14),可求出第Ⅱ变形区滚动摩擦系数Kg.综合式(3),(11),(13),可求出来自于第Ⅱ变形区SiC颗粒对前刀面的滚动摩擦力Fg.同样,将Fg根据坐标轴进行分解,可得

因此,最终车削SiCp/Al复合材料x,y,z轴的3个切削力分量为

4 切削力实验

为了验证上述切削力建模方法的有效性,通过PCD刀具对40% SiC的复合材料进行了切削力实验.具体的实验条件如下:实验机床为LG Mazak数控车床,如图3所示;测力仪采用Kislter9272切削力测量系统,如图4所示.

图3 LG Mazak数控车床Fig.3 LG Mazak CNC lathe

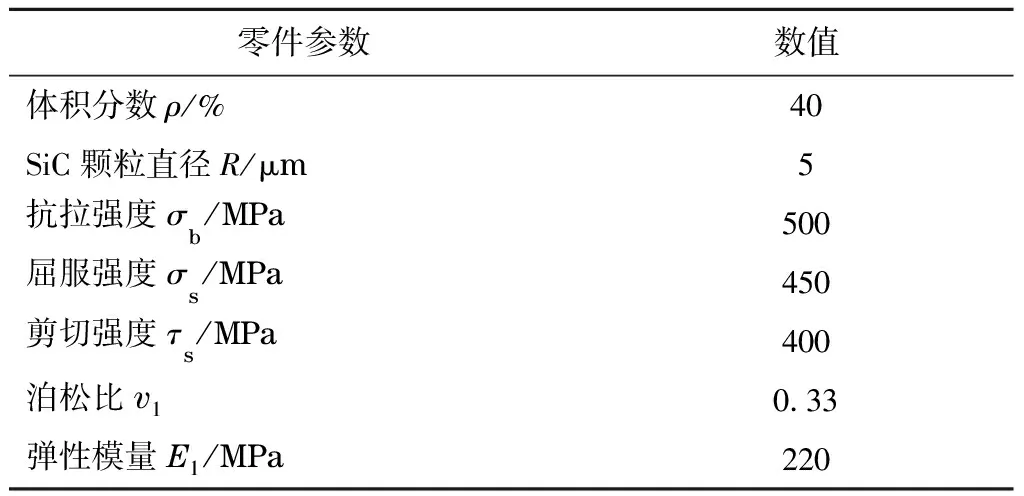

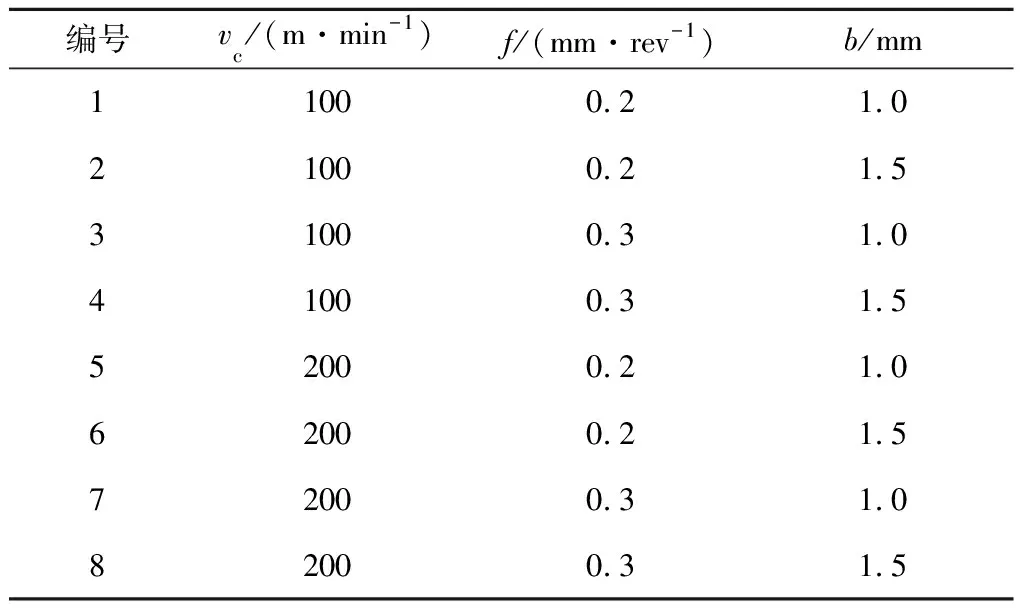

零件参数及机械性能如表1所示,刀具参数及机械性能如表2所示[13],具体切削参数如表3所示,实验结果与切削力预测结果如表4所示.

表4对比了本研究方法的切削力预测值与实验值,根据实验结果可看出,大部分切削条件下切削力预测值小于实验值,但是预测值与实验值的偏差基本控制在10%左右.随着切削速度的增大,预测值与实验值的偏差增大.经查阅相关资料发现,随着切削速度的增大,零件材料的高温力学性能也随之变化,因而影响了切削力的预测精度.

图4 Kislter9272测力仪Fig.4 Kislter9272 dynamometer

表1 零件参数及其机械性能Tab.1 Parameters and mechanical properties of the sample part

表2 刀具参数及机械性能Tab.2 Parameters and mechanical properties of PCD inserts

表3 切削参数Tab.3 Cut parameters

表4 切削力预测值与实验结果Tab.4 Experimental results and predicted results

5 结论

(1) SiC/Al复合材料切削时,不仅存在Al基体的剪切变形及Al基体与前刀面的滑动摩擦,而且在刀刃附近存在犁耕现象,在前刀面存在SiC颗粒的滚动摩擦现象.

(2) 刀具几何参数、工件参数对切削力的影响,本模型没有进行实验验证,因此,下一步将研究上述因素对本切削力模型的影响.

参考文献:

[1] 边卫亮,傅玉灿,徐九华,等.SiCp/Al复合材料高速铣削切削力模型建立[J].航空制造技术,2012(3):92-95.

BIAN W L,FU Y C,XU J H,et al.High-speed milling force model for SiCp/Al composites[J].Aeronautical Manufacturing Technology,2012(3):92-95.

[2] 闫蓉,邱锋,彭芳瑜,等.螺旋立铣刀正交车铣轴类零件切削力建模分析[J].华中科技大学学报(自然科学版),2014,42(5):1-5.

YAN R,QIU F,PENG F Y,et al.Modeling and analysis of cutting forces in orthogonal turn-milling shaft parts with helical end mills[J].Journal of Huazhong University of Science and Technology (Natural Science Edition),2014,42(5):1-5.

[3] PAN W C,DING S L,MO J.The prediction of cutting force in end milling titanium alloy (Ti6Al4V) with polycrystalline diamond tools[J].Proceedings of the Institution of Mechanical Engineers Part B-Journal of Engineering Manufacture,2015.doi:10.1177/0954405415581299.

[4] ADEM K A M,FALES R,ER-GIZAWY A S.Identification of cutting force coefficients for the linear and nonlinear force models in end milling process using average forces and optimization technique methods[J].The International Journal of Advanced Manufacturing Technology,2015,79(9):1671-1687.

[5] 胡艳娟,王占礼,董超,等.集成对称模糊数及有限元的切削力预测[J].振动、测试与诊断,2014,34(4):673-680.

HU Y J,WANG Z L,DONG C,et al.The cutting force predication based on integration of symmetric fuzzy number and finite element method[J].Journal of Vibration,Measurement and Diagnosis,2014,34(4):673-680.

[6] KISHAWY H A,KANNAN S,BALAZINSKI M.An energy based force model for orthogonal cutting of metal matrix composites[J].Annals of the CIRP,2004,53(1):91-94.

[7] PRAMANIK A,ZHANG L C,ARSECULARAYNE J A.Prediction of cutting forces in machining of metal matrix composites[J].International Journal of Machine Tools and Manufacture,2006,46(16):1795-1803.

[8] DABADE U A,DAPKEKAR D,JOSHI S S.Modeling of chip-tool interface friction to predict cutting forces in machining of Al/SiCp composites[J].International Journal of Machine Tools and Manufacture,2009,49(9):690-700.

[9] 柳青,王进峰,曹雨薇,等.车削SiC颗粒增强铝基复合材料切削力预测方法:CN 105127839A[P].2015-12-09.

LIU Q,WANG J F,CAO Y W,et al.Prediction method of cutting force of SiC particle reinforced aluminum matrix composite:CN 105127839A [P].2015-12-09.

[10] 叶贵根,薛世峰,仝兴华,等.金属正交切削模型研究进展[J].机械强度,2012,34(4):531-544.

YE G G,XUE S F,TONG X H,et al.Advances in orthogonal cutting models[J].Journal of Mechanical Strength,2012,34(4):531-544.

[11] 赵爱林.SiCp/Al基复合材料切削加工性的基础研究[D].保定:华北电力大学,2016.

ZHAO A L.Basic research on machinability of SiCp/Al matrix composites[D].Baoding:North China Electric Power University,2016.

[12] 汪志城.滚动摩擦机理和滚动摩擦系数[J].上海机械学院学报,1993,15(4):35-43.

WANG Z C.A mechanism of rolling friction and the coefficient of rolling friction[J].Journal of Shanghai Institution of Mechanical Engineering,1993,15(4):35-43.

[13] 吴学华.SiCp/Al基复合材料切削参数仿真及实验研究[D].保定:华北电力大学,2016.

WU X H.Cutting parameters simulation and experiment of SiCp/Al composites[D].Baoding:North China Electric Power University,2016.