主动齿总成花键压配力计算及应用

2018-07-04曹进琪史鹏飞

曹进琪,史鹏飞

(上海汽车变速器有限公司 上海 201800)

0 引言

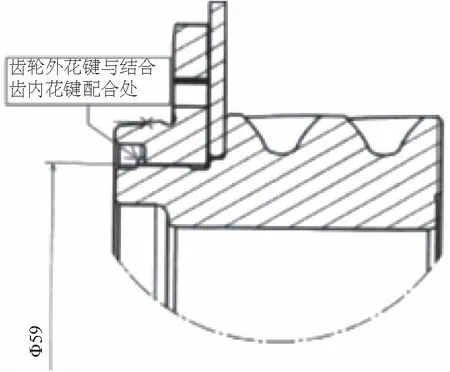

渐开线花键联结因其传递扭矩大、定心精度高等优点,在汽车行业特别是变速箱齿轮上得到广泛应用。内、外花键的定心方式主要有花键齿侧定心与花键大径定心两种[1-3]。目前生产的一款变速箱,其主动齿总成上的结合齿与齿轮是靠花键连接,采用齿侧定心。花键为齿侧过渡配合,结合齿内花键实际齿槽宽为1.594~1.639mm,齿轮外花键齿厚为1.628~1.66mm,结合齿压到齿轮上后还需在图1所示Φ59处把花键铆压一圈,以防结合齿与齿轮在使用过程中脱离。

图1 齿轮与结合齿装配简图

1 花键压入力理论计算

参考相关文献,理论计算结合齿压装入齿轮的具体压入力数值。根据渐开线花键结构特点,在配合时花键的齿面及齿顶圆受力[4]。将内、外花键齿厚简化成分度圆弧齿厚,沿分度圆切向内、外花键齿配合总过盈量的组成分为4个部分: 1)外花键齿压缩变形量δ1;2)内花键齿压缩变形量δ2;3)外花键压缩与内花键膨胀引起的齿厚变化量δ3;4)内花键膨胀与外花键压缩换算到齿厚方向的过盈量δ4[5]。

σ=δ1+δ2+δ3+δ4

(1)

δ1=δ2=Nπm/(2EsL)

(2)

δ3≈δ4=[π(df+2τ1+2τ2)-πdf]/(2Z)= π(τ1+τ2)/Z

(3)

τ1=Ndftanαn(1-μ)/ πmEL

(4)

τ2=Ndftanαn[(d2+df2)/(d2-df2)+μ)/ πmEL

(5)

上述方程式中各符号意义:N为压入力;m为齿轮模数;E为弹性模量;s为弧长;L为花键接触长度;αn为法向压力角;d为施加压装力的直径;df为分度圆直径;μ为泊松比;σ为总过盈量。

本次计算所用花键参数,m=0.75,df=58.5,L=7.85,s=0.556 6,αn=30°,E=2.1×105,d=65,μ=0.3;σ=0.033。将这些参数代入上述公式,计算得出压入力N=14.65kN。

2 花键压入力CAE计算

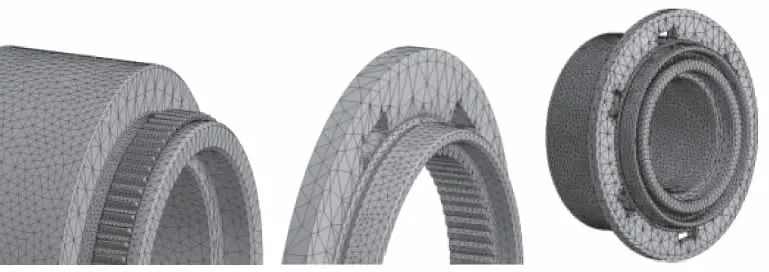

本次CAE计算使用ANSYS软件,计算思路是:首先用CAE计算出由于过盈量引起花键单个齿面的法向力,再由该法向力×摩擦系数×齿数×2,将UG建好的三维模型导入ANSYS,并自动划分网格。由于是求花键压入力,故建模时省略了齿轮及结合齿的外花键。网格划分时花键处设置网格大小为0.7 mm,其余按4 mm默认设置,相关划分网格后的模型见图2。用于建模及计算的渐开线花键主要参数见表1。从表格中可以计算得出,该对花键齿厚为过渡配合,且单边齿面最大过盈量为0.033 mm。

图2 网格划分后的零件及总成模型

表1 齿轮外花键及结合齿内花键主要参数表

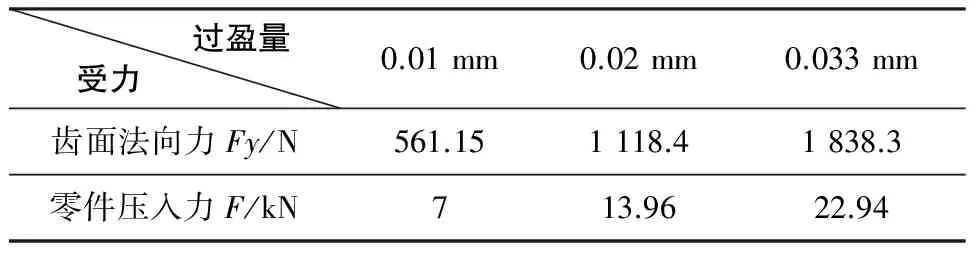

CAE计算时,主要参数设置如下:零件材料为20 MnCr5,材料密度为7 850 kg/m3,热涨系数为1.2×10-5/℃,弹性模量为2.1×105MPa,泊松比为0.3,摩擦系数为0.08[6-7]。采用网格随移技术[8],分别计算单边齿面过盈量为0.01 mm,0.02 mm和0.033 mm,计算得出的单个花键齿面法向力以及零件压入力见表2。

表2 不同过盈量下齿面法向力及零件压入力的CAE计算值

3 实际压入力与脱出力测试

对结合齿与齿轮轴向压入力与压脱力进行了测试。

试验内容为,随机选择18个一档主动齿及18个结合齿,分别测量齿轮外花键M值及结合齿内花键M值,这些齿轮外花键M值平均值61.677,最大61.697,最小61.659(工艺要求61.681±0.02),结合齿内花键M值平均值56.801,最大56.832,最小56.765(产品要求56.8±0.04)。根据M值的大小可以得出花键配合的过盈量大小,分别将这些齿轮与结合齿配对成过盈量大、中、小三组。对这三组分别进行压配、铆压,再对这三组零件进行压入和压脱力的测试,结果见表3。从该表可以看出:

1) 压入力和花键过盈量成明显的正比关系,花键过盈得越多,压入力也就越大;

2) 压脱力与压入力及其后续加工(铆压)有一定关系,铆压后零件的压脱力要比没有加工的零件压脱力有一定程度的提升;

3) 按目前的测量结果,所有压入力最小1.6kN,最大11.4kN,未进行后续加工的压脱力,最小5.5kN,最大14.87kN。

表3 结合齿与花键压入力与压脱力测试表

通过比较理论计算、CAE计算以及实际试验得出的各组压入力数值,发现实际压入力比理论计算和CAE计算的略小,这可能和加工或测量精度有关。实际计算时每个花键的结合面都有理论上设定的那么多过盈量,但实际零件由于加工误差,累积和跳动的影响,导致花键的齿厚并不是每一牙都一样,这就导致实际值与理论值稍有偏差,但是偏差结果基本可以接受。故理论计算和CAE计算对实际花键压入力仍有一定的指导意义。

4 花键压配铆压工艺优化

为防止使用过程中结合齿在齿轮上轴向产生脱离,原来工艺流程是结合齿压配到齿轮上之后还要再对外花键进行一圈铆压。实际使用时发现该工艺不是很理想,主要是花键铆压问题,铆压要求齿轮外花键在热处理时需要防渗,若花键被渗碳后其硬度增加,铆压工装极易受损。防渗的方法主要有两种:涂防渗剂和用防渗工装盖住花键。这两种防渗方式都有明显缺点,不能适用于批量生产。涂防渗剂,目前主要是靠人工涂刷,防渗剂很容易滴落到齿面或内孔中,导致应该淬硬的齿面或内孔没有硬度,实际使用时会引起很大风险。用防渗工装盖住花键,由于花键与工装处仍留有缝隙,以及防渗工装多次使用后产生热变形,导致防渗效果不明显,热处理后花键硬度仍较高,铆压工装使用寿命极低。

图3 换挡时结合齿轴向受力图

客户提供了实际使用过程中结合齿轴向力,如图3所示,可以看出结合齿在同步、换挡时所受的轴向力最大仅为120 N。而前述理论及CAE计算,以及压入力和脱出力试验,可以确认相关零件压入后花键的脱出力>120 N。

综合上述分析,只要结合齿与花键过盈量满足一定要求(如花键单边过盈量>0.01mm),可以不用在压配后再进行铆压加工,就可以确保换挡轴向力,后续的铆压加工完全可以去除。为更加保险,铆压工艺取消,但增大花键插齿工艺M值,比原来工艺M值的再增加0.01mm,做到68.691±0.02,这样可以进一步增大齿轮外花键与结合齿内花键的过盈量,确保压入力都>2kN。

5 结语

通过理论计算,CAE分析分别计算了主动齿上结合齿的压配力,同时也通过试验测试了相关零件的压配力,相关数据验证了理论计算与CAE分析的准确性。同时相关计算与试验数据,给现存机加工工艺的优化提供了理论依据,对提高生产效率、降低生产成本起到了很好的作用。

[1] 李海宾. 渐开线花键过盈配合热装的研究[J]. 科技创新与应用,2016(5):84-85.

[2] 束昊,郑伟刚. 内花键挤压成形的数值模拟分析[J]. 机械设计与制造,2008(7):17-18.

[3] 刘鸿雁,田永红,付加庆,等. 试析配合间隙对花键联接失败的影响[J]. 长春大学学报,2008,18(1):41-43.

[4] 王宋军,陈启云,李慧军,等. 渐开线花键配合压装力计算[J]. 机械研究与应用,2013(4):103-105.

[5] 陈宏. 渐开线花键过盈联接拆卸拔出力计算[J]. 机械工艺师,2000(5):26-27.

[6] 张洪信. ANSYS基础与实例教程[M]. 北京:机械工业出版社,2013:33-35.

[7] 赵杰,常俊英,陈家庆,等. ANSYS在求解带摩擦接触问题中的应用[J]. 北京石油化工学院学报,2003,11(4):45-48.

[8] 黄新忠,赵俊生. 压气机叶轮过盈配合研究及合理过盈量的确定[J]. 机械设计与制造,2012(4):24-26.