轮对及制动盘压装失败原因分析

2017-04-20金辉

金辉

【摘 要】轮对及制动盘组装失败实例分析,找出原因,提出改进意见。

【关键词】轮对;制动盘;组装;轮座;盘座;过盈量

客车车辆轮对的主要作用是承受着客车车辆的全部动、静载荷,将它传递给导轨并在重载下沿着轨道高速旋转。不仅如此,客车车辆的制动也主要是通过作用在轮对上得以实现的。因此,轮对在客车中具有极其关键的作用,其压装质量的好坏直接影响着铁路运输的安全性和舒适性。客车车辆的轮对不仅承受着列车总体的全部载荷,而且其需要在负重的条件下高速转动在列车轨道上,这就对车轴和车轮的制造工艺以及轮对的压装具有很高的要求。在客车制造工艺中,轮对及制动盘压装技术是非常重要的一环,好的压装质量对列车的安全运行具有至关重要的影响。目前,针对车轴与车轮及制动盘的压装的主流压装方法为冷压装,冷压装工艺由于其操作便捷,质量可靠,成为了应用较为普遍的压装工艺。济南车辆段检修车间厂修组采用的就是冷压装。

统计2014年和2015年厂修组轮对及制动盘压装失败的例子,现列举如下:

2014年压装轮对892条,2015年压装轮对747条,总计1639条。2014年压装失败99次,2015年压装失败56次,共计155次,失败率9.46%。

压装失败的原因共有14种,其中车轮压装压力不到下限21次,车轮压装压力大于上限23次,车轮压装曲线末端降吨曲线长度超限15次,车轮压装曲线末端平直曲线长度超限4次,制动盘压装压力不到下限40次,制动盘压装压力大于上限23次,制动盘压装曲线下凹10次,制动盘压装曲线末端降吨超限8次,轮位差超限2次,盘位差超限2次,两车轮残余静不平衡位置相位差超限2次,车轮压装压力曲线图表轮号填错2次,制动盘压装压力曲线图表轴号填错2次,轮径差超限1次。

其中两车轮残余静不平衡位置相位差超限、车轮压装压力曲线图表轮号填错、制动盘压装压力曲线图表轴号填错、轮径差超限这4种情况是不应该出现的,是由于工作者粗心大意造成的,将这4种原因略去不谈,还剩余压装失败148次。轮位差超限和盘位差超限只出现了4次可以说是小概率事件,可忽略,还剩余压装失败144次。车轮压装失败有63次,制动盘压装失败有81次。下面分析这8种144次压装失败的原因。

1 为什么说是压装失败

轮对及制动盘压装成功还是失败是由压力曲线图表来表示的,下面是压装成功的压力曲线图表。

图1 轮对压装曲线图表

图2 制动盘压装曲线图表

1.1 《铁路客车轮轴组装检修及管理规则》第2.2.7.3.1条规定“轮对最终压装压力按轮毂孔直径计算,每100mm直径尺寸的压装压力为:LZ40车轴,最小为343kN,最大为539kN;LZ50车轴,最小为343kN,最大为588kN”。如果最终压装力超过规定的上限就称作车轮压装压力大于上限。

图3 压装力超过上限的轮对压装曲线图表

1.2 如果最终压装力小于规定的下限就称作车轮压装压力不到下限。

图4 压装力不到下限的轮对压装曲线图表

1.3 《铁路客车轮轴组装检修及管理规则》第F3.2.3条规定“轮对组装压装力曲线末端平直线长度不得超过该曲线投影长度的15%”。如果曲线末端平直线长度超过该曲线投影长度的15%就称作车轮压装曲线末端平直曲线长度超限。

图5 末端平直曲线超限的轮对压装曲线图表

1.4 《铁路客车轮轴组装检修及管理规则》第F3.2.3条规定“轮对组装压装力曲线末端下降的长度不得超过该曲线投影长度的10%”。如果曲线末端下降的长度超过该曲线投影长度的10%就称作车轮压装曲线末端降吨曲线长度超限。

图6 末端降吨曲线超限的轮对压装曲线图表

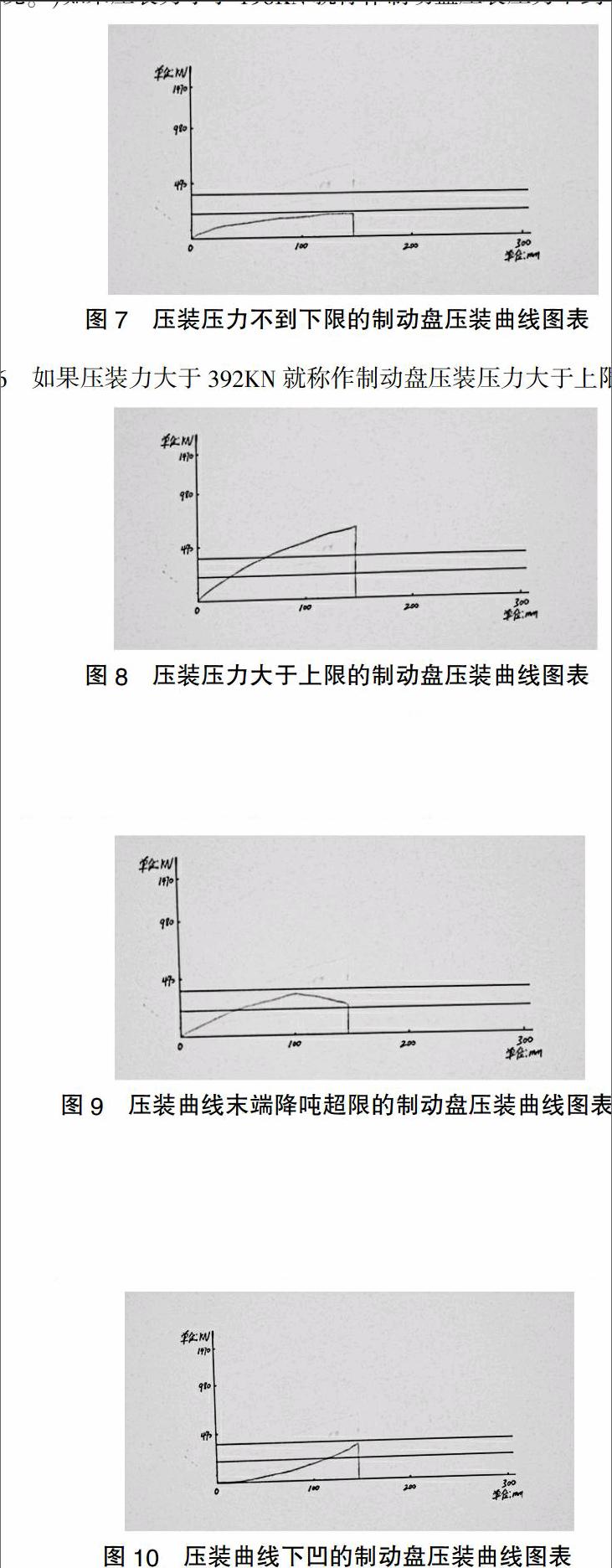

1.5 《铁路客车轮轴组装检修及管理规则》第2.2.6.2条规定“盘座与盘毂孔采取过盈配合,当采用RUT300型制动盘时压装力为196-392KN”。(由于当前济南车辆段只采用RUT300型制动盘,所以只考虑这一种情况。)如果压装力小于196KN就称作制动盘压装压力不到下限。

图7 压装压力不到下限的制动盘压装曲线图表

1.6 如果压装力大于392KN就称作制动盘压装压力大于上限。

图8 压装压力大于上限的制动盘压装曲线图表

1.7 《铁路客车轮轴组装检修及管理规则》第2.2.7.3.2条规定“制动盘压力曲线末端降吨≤29.4kN”。如果制动盘压力曲线末端降吨大于29.4kN就称作制动盘压装曲线末端降吨超限。

图9 压装曲线末端降噸超限的制动盘压装曲线图表

1.8 《铁路客车轮轴组装检修及管理规则》第2.2.7.3.2条规定“制动盘压力曲线开始上升的一点与终点处的一点连成一直线,组装曲线须全部在此直线以上”。如果曲线开始上升的一点与终点处的一点连成一直线,有曲线在此直线以下,就称作制动盘压装曲线下凹。

图10 压装曲线下凹的制动盘压装曲线图表

2 轮对及制动盘压装的原理

首先将车轴水平放置,将车轮或制动盘套在车轴上,在压装力的作用下,使车轮或制动盘沿轴向向内运动,在车轮或制动盘与车轴接触面产生弹塑性变形。当压装力大于接触面间的摩擦力时,车轴与轮毂孔或盘毂孔表面会发生相对运动,从而达到压装的目的。

3 轮对及制动盘压装失败的原因

3.1 过盈量的选取

3.1.1 轮轴配合过盈量的选取

《铁路客车轮轴组装检修及管理规则》规定“轮座与轮毂孔采取过盈配合,压装过盈量按轮座直径的0.8‰~1.5‰执行”,而轮座直径为188-196mm,即0.15-0.29 mm。

3.1.2 盘轴配合过盈量的选取

《铁路客车轮轴组装检修及管理规则》规定“盘座与盘毂孔采取过盈配合,采用RUT300型制动盘时为压装过盈量为0.12~0.20mm”。

如果过盈量选取错误就会造成上文所说车轮压装压力不到下限、车轮压装压力大于上限、制动盘压装压力不到下限、制动盘压装压力大于上限这4种压装失败的现象。举例来说,《铁路客车轮轴组装检修及管理规则》要求的轮轴配合过盈量范围为0.15-0.29 mm,但如果选取过盈量为0.16mm,就有可能造成车轮压装压力不到下限。

3.2 轮座、盘座、轮毂孔、盘毂孔圆柱度的影响

TB/T 1718-2003《铁道车辆轮对组装技术条件》规定“轮座(盘座)加工后的圆柱度为0.05mm,其大端应在内侧”;“轮毂孔(盘毂孔)加工后的圆柱度为0.05mm,且大端应在内侧”。

轮座、盘座、轮毂孔、盘毂孔圆柱度对压力曲线及压装力的影响由于轮座(盘座)直径大于轮毂孔(盘毂孔)的直径,所以轮毂孔(盘毂孔)先发生弹性变形,在轮对压装过程中,由于轮座、盘座、轮毂孔、盘毂孔圆柱度不一致,轮轴配合表面各部位的尺寸(沿直径方向) 都不相等, 因而沿长度方向每一横截面的过盈量也不相等。

3.2.1 当轮座(盘座)部与轮毂孔(盘毂孔)的圆柱度相差过大时,势必相对增加了配合表面引入段(曲线点)处的过盈量,使单位面积上的接触压力增大,形成起点陡升,随着配合面和过盈配合状态下的相对滑动,使过早接触表面的接触压力增大,其弹性变形增加,且其相互牵制并自相平衡的内力增大,造成轮毂孔(盘毂孔)末端有效过盈量减少, 形成末端降吨或曲线平直。就会造成上文所说车轮压装曲线末端降吨曲线长度超限、车轮压装曲线末端平直曲线长度超限、制动盘压装曲线末端降吨超限这3种压装失败的现象。

3.2.2 轮座(盘座)部与轮毂孔(盘毂孔)的圆柱度相差越小,轮毂孔(盘毂孔)内部各部分变形差越小,抗变形力就越小,轮毂孔(盘毂孔)末端处有效过盈量就会增加, 使压装力超限。就会造成上文所说车轮压装压力大于上限、制动盘压装压力大于上限这2种压装失败的现象。

3.2.3 只有当轮毂孔(盘毂孔)圆柱度比轮座(盘座)圆柱度小时,其压装力才可平缓上升,形成合格的压装曲线。

3.3 轮座、盘座、轮毂孔、盘毂孔圆度的影响

TB/T 1718-2003《铁道车辆轮对组装技术条件》规定“轮座(盘座)加工后的圆度为0.02mm,轮毂孔(盘毂孔)加工后的圆度为0.02mm”。

由于轮座、盘座、轮毂孔、盘毂孔圆度的不同沿联接长度每一横截面的每一方向的过盈量都不相等。

3.3.1 当轮座(盘座)具有鼓形度, 轮毂孔(盘毂孔)具有鞍形度时, 压装力将有所下降。如果低于极限值就会造成车轮压装压力不到下限、制动盘压装压力不到下限这2种压装失败的现象。

3.3.2 当轮座(盘座)具有鞍形度, 轮毂孔(盘毂孔)具有鼓形度时, 压装力将有所增加。如果高于极限值就会造成车轮压装压力大于上限、制动盘压装压力大于上限这2种压装失败的现象。

3.3.3 当两者同时具有鞍形度或鼓形度时, 压装力可能增加, 也可能减少。由于圆度的存在, 对同一孔和轴虽在同一横截面上测量直径时, 由于选取的方向不同, 所得的过盈量也不同。当圆度偏大时, 往往得到比实际上过大或过小的过盈量, 从而使压装力不符合规定。就有可能造成上文所说车轮压装压力不到下限、车轮压装压力大于上限、制动盘压装压力不到下限、制动盘压装压力大于上限、制动盘压装曲线下凹这5种压装失败的现象。

3.4 表面粗糙度对压力曲线的影响

TB/T1718-2003《铁道车辆轮对组装技术条件》规定“轮座(盘座)经磨削或滚压加工后表面粗糙度Ra上限值为1.6μm,轮毂孔(盘毂孔)内表面粗糙度Ra上限值为6.3μm”。

由于加工设备、刀具及操作者的熟练程度的影响使得粗糙度有一定的偏差。

3.4.1 当粗糙度过高时,会造成接触面摩擦力增大,从而使压装力增大。如果高于极限值就会造成车轮压装压力大于上限、制动盘压装压力大于上限这2种压装失败的现象。

3.4.2 当粗糙度过低时,会造成接触面摩擦力降低,从而使压装力减小。如果低于极限值就会造成车轮压装压力不到下限、制动盤压装压力不到下限这2种压装失败的现象。

3.5 测量误差对轮对压装合格率的影响

轮对压装采用分组选配的冷压组装方法,按照工艺文件规定,用外径千分尺测量其尺寸,并根据此数值及过盈量的要求选配车轮及制动盘,将其加工至符合要求(其内径尺寸用内径百分表测量)。由于外径千分尺和百分表本身的不确定度(外径千分尺0.007mm,百分表0.018mm)再加上选配时测量部位和测量温度及湿度的影响,对过盈量的选取值形成累积误差,不能反映轮轴尺寸的真实值,直接影响过盈量选取的准确性,导致轮对及制动盘压装失败。有可能造成以上8种压装失败的现象。

4 对策

4.1 选取过盈量时不能靠近范围极限,轮轴配合过盈量以0.17-0.21mm 为宜,盘轴配合过盈量以0.14-0.16mm为宜。

4.2 严格执行轮、轴加工工艺文件,严格控制几何形状偏差, 统一测量部位,使轮座、轮孔相对应的尺寸准确。具体操作上,选取轮座、盘座、轮毂孔、盘毂孔上3个截面,每个截面在相互垂直方向测量两个值,取6个测量值的平均值作为轮座、盘座、轮毂孔、盘毂孔直径,来计算过盈量,并在压装前重新复查轮座、盘座、轮毂孔、盘毂孔各组装尺寸,挑选最佳组合,并经检查验收,确认无误后再压装。

4.3 轮座(盘座)圆度、圆柱度及粗糙度是靠磨削来保证的。每次开工前首先检查工作台是否符合要求,实行首件试磨,若未达到要求需继续调试工作台, 直至达到要求。经质检员确认后,再按工艺规程加工, 并进行首件完工检查。

4.4 修整车轴中心孔,并加强检查。车轴两端中心孔是磨削工序中重要的定位点, 中心孔稍有磨损将直接影响车轴的定位精度。所以,工件吊装前须先将车轴两端清理干净。经检查、验收人员确认良好后再吊到磨床上,此时一定要注意不要使车轴中心孔与机床顶尖相碰撞,以免人为碰伤车轴而影响定位精度。同时必须保证中心孔、顶尖润滑油的清洁,严防砂粒等杂物混入中心孔。

4.5 为了保证轮毂孔加工的圆度、圆柱及粗糙度,在机床调好后,尽量保证不再变动。车轮夹装后要进行校正,一是,校正车轮外圆,偏差不得超过0.1mm;二是,校正车轮内侧面是否平整,允许误差为0.1mm。

【参考文献】

[1]铁路客车轮轴组装检修及管理规则[M].中国铁道出版社,2014,1(1).

[2]TB/T 1718-2003 .铁道车辆轮对组装技术条件[S].

[责任编辑:田吉捷]