三机架冷连轧的电控系统

2018-06-26黄占法

黄占法

(中色科技股份有限公司,河南 洛阳471039)

近些年,随着铝加工行业向大型化、规模化发展的趋势,对铝加工生产设备的高产量、高效率、高质量要求也不断提高。国内几个特大型铝加工厂,先后引进了西马克三机架冷连轧设备。相对于单机架冷轧机,三机架冷连轧在轧制工艺技术上要复杂很多,这就需要用最先进、最可靠的电气系统来进行控制。ABB电气和西马克电气在三机架冷连轧的电气控制上都有着先进的控制技术和丰富的实践经验。

1 设备组成及主要工艺参数

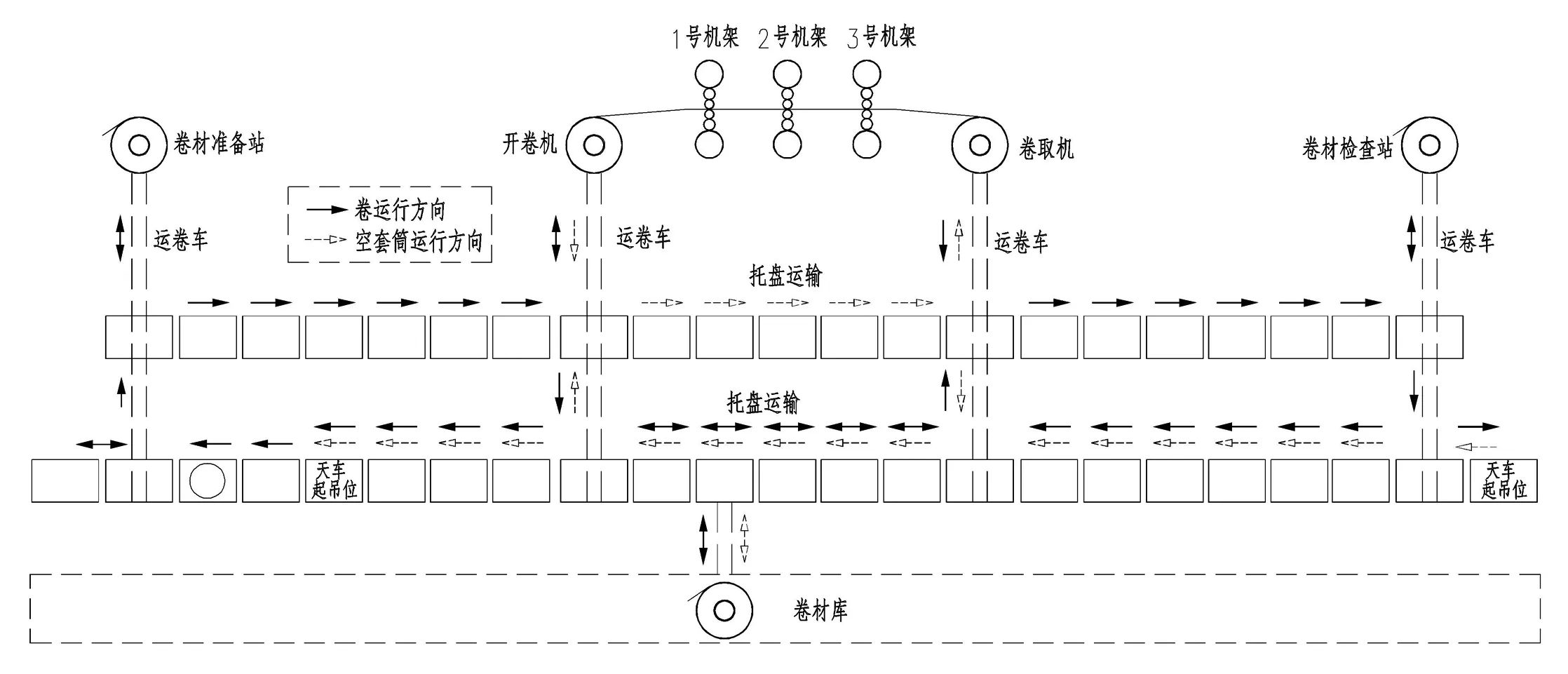

三机架冷连轧机组设备主要由卷材准备站、开卷机、1#、2#、3#机架、卷取机、卷材检查站、托盘运输系统等构成,其工艺流程如图1所示。托盘运输系统直接与卷材库相连,实现卷材的自动存取。

图1 三机架冷连轧工艺流程图Fig.1 Process flow chart of three stand cold tandem rolling mill

主要工艺参数如下:

生产的材料:铝和铝合金,合金系 1xxx, 3xxx, 5xxx, 8xxx;

来料: 厚度 0.25 ~ 3.5 mm;

宽度 950 ~ 2100 mm;

卷材最大重量 28.0 t (不含套筒和托盘);

最大卷径 2800 mm;

成品: 厚度 0.15 ~ 2.0 mm;

宽度 950 ~ 2100 mm;

最大卷径 2800 mm;

最小卷径 1000 mm;

轧辊/机架数据: 工作辊直径 450/400 mm;

中间辊直径 560/510 mm;

支承辊直径 1400/1300 mm;

最大轧制力 20 MN;

速度: 轧制速度 800 /1150 / 1700 m/min;

正常停机 25 s;

快停 20 s;

急停 <15 s;

带材张力: 开卷机 150/10 kN;

1、2号机架间 800 kN;

2、3号机架间 800 kN;

卷取机 120/8 kN。

2 电气传动系统构成

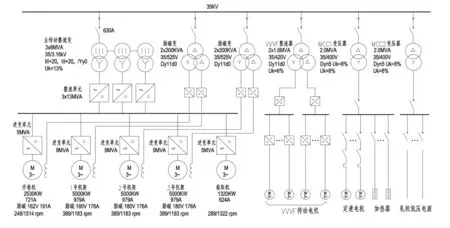

三机架冷连轧供电单线图见图2。

图2 三机架冷连轧供电单线图Fig.2 Power supply single line diagram of three stand tandem cold rolling mill

2.1 主传动中压电机主要参数

开卷机电机:功率2530kW,电压3.16kV,额定电流721A,转速248/1514 rpm,励磁162V、191A。

3个机架各1台主电机,每个机架电机:功率5000kW,电压3.16kV,额定电流978A,转速389/1183 rpm,励磁180V、176A。

卷取机电机:功率1320kW,电压3.16kV,额定电流624A,转速289/1322 rpm。

开卷机电机和3个机架电机为带有凸极的同步电机,具有较小的转子惯量对速度基准改变的响应更快,并且能够满足生产工艺中的高负载和高过载或大弱磁范围传动的要求。卷取机电机为感应电机,其优点是无电刷、高效率。

2.2 主传动中压传动装置的构成

开卷机、3个机架主电机、卷取机电机采用1条公共直流母线的中压传动装置。

主传动整流变压器主要参数:3×8MVA,35/3.16kV,Ⅲ+20°Ⅲ+20°/Yy0,Uk=13%。是1台共箱变压器,变压器一次侧串联。3个ACS6000 13MVA的整流单元分别接在主传动整流变压器3个独立的带有不同矢量组的二次侧,再输出到公共直流母线上,这样的接线方式最大限度的减少了系统谐波,无需增加另外的滤波器。另外ACS6000装置本身使用最优化的脉冲控制方式,使整流器产生的电压谐波减少到最小。

开卷机和卷取机电机采用ACS6000 5MVA的逆变单元,3个机架主电机均采用ACS6000 9MVA的逆变单元。同步电机供电逆变器为ACS6000SD,异步电机供电逆变器为ACS6000AD。

2台三绕组励磁变给4台同步电机提供励磁。励磁单元采用的是6脉波可控硅桥式励磁变流器。

中压传动变流器采用ABB的ACS6000全数字微处理器控制,是目前在轧制生产线上中压交流电机速度控制上最先进的调速装置。ACS6000具有直接转矩控制技术,直接转矩控制技术(DTC)是 ABB 传动独有的交流电机控制方法。

2.3 VVVF传动和MCC

对于辊道电机和其它有调速要求的油泵等辅助传动,采用VVVF变频调速,配置1台2×1.6MVA的三绕组整流变压器,传动装置为ACS800,通过整流器输出到直流公共母线再逆变完成交-直-交变频调速。对于定速电机、加热器、轧机低压电源等,配置2台2.0MVA的MCC变压器。

3 自动化系统网络配置

三机架冷连轧自动化系统配置在主操作室、计算机室和设备现场区3个区域。依据数据传输特性要求,将自动化系统的HMI、计算机、服务器、控制器、远程I/O、传感器等,分别通过Profibus总线、EtherCAT以太网总线、Fibre optical Ethernet光纤以太网、Ethernet TCP/IP以太网组成网络,实现数据的采集、传输和共享。

3.1 主操作室

主操作室设有轧机主操作台,带有远程I/O。主操作台上配置了5个人机界面HMI终端,包括:

Level 1 System &Alarm Msg一级系统和报警系统;

Level 1 Process Data一级过程数据;

Flatness Msrmt板型控制;

Thickness Msrmt厚度控制;

Level 2 Operation Workstation二级系统操作工作站。

3.2 计算机室

计算机室配置的是自动化系统的计算机、服务器以及控制器。计算机系统包括:

Level 1 ProBAS Engineering Server 一级工程师站;

Level 2 Application Server 二级应用计算机;

Level 2 Database Server二级数据计算机;

Level 2 Development Workstation 二级开发工作站;

IBA Process Data Acquisition 过程数据计算机;

HMI-Server Active 人机界面管理;

HMI-Eng. & Development & Standby Server人机界面、开发、备用管理;

Drives Eng. & Maintenance 传动、维护。

控制器X-Pact®ProBAS Embedded 8台,包括:

Mill Master 1 轧机主控制器1,用于主控制、通讯控制、顺序控制、带材跟踪;

Mill Master 2 轧机主控制器2,用于主控制、通讯控制、卷材跟踪、托盘运输;

Mill Drives轧机驱动控制器,用于主速度控制、辅助驱动控制、张力控制;

Mill Stand Controller 机架控制器,每个机架1个,用于机架控制、换辊控制、工艺控制;

Media Systems 介质控制器,用于控制高低压液压、工艺油润滑、油气润滑、轧机排烟;

Safety System 安全控制器,用于控制安全操作方式、区域进出、安全停车、紧急停车。

3.3 三机架冷连轧设备现场区

设备现场区设有6个带有HMI人机界面的操作台或操作箱,分别是准备站操作台、入口区域操作台、1#、2#、3#机架区域操作箱、出口区域操作台、检查站操作台。设备现场区还有远程I/O箱以及位置、压力、速度、温度、张力等各种传感器。

4 一级自动化控制系统

4.1 轧制道次表预设定

为保证轧制产品始终如一的高质量要求,操作手可以在一级HMI中调用或修改数据库中现有的轧制道次表,优化轧制道次,进行限制值和适应值的校验。在运行目前道次时,根据带材跟踪的情况,也可以局部调整轧制道次表预设值。

4.2 传动控制功能

传动相关的控制功能通过传动控制级内的全数字化控制系统实现,主要功能包括速度控制、转矩控制、磁场控制、传动控制和变频器自诊断、传动监控、启/停顺控等。轧机传动控制采用速度控制确保恒速和加减速轧制过程中的速度。开卷、卷取机控制系统采用带材张力控制。

4.3 成组控制功能

轧机总控制具有整个轧机的管理功能,负责从卷材接收站一直到卷材输出站的操作控制。轧机总控制是多层控制功能,负责协调整个轧机需要的信号和命令。机组速度主给定值系统根据轧制程序和操作员输入,负责所有与带材接触的传动设备速度给定值的统一同步设定。

4.4 工艺控制功能

液压压下控制,通过压力供给系统、伺服阀和比例阀及液压调节缸,可实现轧制力控制、辊缝位置控制、轧辊倾斜控制。并可以完成轧机机架诊断、轧辊偏心补偿。

自动厚度控制,三机架冷连轧在1#机架入口处及每个机架出口处都设有测厚仪。通过厚度反馈控制,速度前馈控制、厚度前馈控制、秒流量控制等控制策略实现精准的厚度控制。

机架间的张力控制,机架间的张力仅在低速下(穿带)由机架传动速度控制。在加速到轧制速度时,自动转到通过下游机架 RGC(辊缝控制)控制张力上。张力控制可以稳定机架间的张力在一个窗口内,以确保出口厚度接近标称值。

轧辊弯辊,是板形控制基本方式,弯辊控制必须尽可能快,以使确保一个好的板形控制。

轧辊窜辊,轧辊窜动是一种平整度控制的主要方式,轧辊窜动控制必须尽可能地精确,以确保平整度控制。

分区冷却和边部加热系统,其目的是补偿那些不能被弯辊或倾斜控制或中间辊窜辊控制的值。

机架间冷却,从二级系统模型下载机架间的计算冷却量,更好的控制带材温度。

板形控制,每个机架出口侧都设有板型辊,采用先进的测量和控制系统,控制轧制过程带材张力的分布或平整度。

4.5 基本控制功能

基本控制功能包括分段控制、定位、辅助系统的控制、接口数据控制、顺序控制、物料跟踪、带材跟踪。轧机内的物料跟踪通常是一级系统和二级计算机系统的共同功能。两个系统合作紧密,避免出现异步。带材跟踪功能利用机列传感器的输出信号和测量值来判断出带材各部分的绝对位置。

4.6 轧机电气安全控制功能

为保证人身安全和设备运行的安全,定义了Emergency-Off紧急关闭、Emergency-Stop紧急停车、Fast-Sto快停、Normal-Stop正常停车的功能,能对轧机电气系统的运行分级别的关停。

5 二级计算机系统

二级计算机系统提供以应用程序为导向的模块,如订单管理、数据记录、设备处理、报表功能等,涵盖了整个生产过程。在生产装备内部对不同的使用者如管理人员、计划员、操作员、维护工程师等不同职责人员赋予权限,提供了一致的、实时更新的信息,从而以高效方式实现不同职责人员的协作,有助于增加产能、提高质量。它也是沟通一级自动化与企业ERP三级计算机、物流和财务系统的桥梁,主要包括以下功能应用软件。

(1)过程数据采集应用软件

生产和过程相关的数据采集自一级自动化系统,或取自别的外部过程控制/测量计算机系统,以使数据能够用于进一步的处理和监视。一般情况下,取自计量仪表或物料测试装置等,以及与不同物料类别相关的测量值通过一级自动化系统采集。测量值被传送到二级计算机系统,并且所采集的数据被存储在生产数据库,在需要的情况下可以做统计数据的计算以及数据整合。

(2)机组停车管理应用软件

生产线停车管理通过记录生产线停车/起动时间以及停车原因来支持对生产线里的干扰进行处理。

(3)订单管理应用软件

订单管理是系统和使用者用来管理生产订单的过程。主要的生产计划保存在 ERP三级计算机系统里,实际生产线时下装到二级计算机系统。经过二级计算机系统处理,数据被发送到一级自动化系统,使用这些信息数据来对生产加工涉及的设备作适宜的预设定。系统可以清楚地显示生产订单随生产进展的状态信息。物料标识是被发送的数据之一,使得在物料沿着生产线推进时,物料标识跟踪功能识别实际物料和相关数据。

(4)生产性能分析应用软件

生产性能分析是系统用来编辑不同的报告类型用到的历史数据并对三级系统提供反馈的过程。该功能管理与生产数据汇报相关的全部数据,并允许使用者分析生产设备的生产输出数据。所采集的生产数据被存储在数据库里,用于汇报。

(5)质量管理应用软件

质量管理功能用于记录、检查和管理生产线里的质量数据。基于生产线的监控和生产数据采集,质量数据以自动和人工方式进行记录和处理。所记录的信息用于生产报告和质量报告。

(6)轧辊管理应用软件

轧辊管理是系统用来处理当前使用中的轧辊和新的备用轧辊的过程。轧辊间系统可直接连接到轧机二级计算机系统,也可通过三级系统提供数据。在轧机生产线里由一级系统启动请求,新的轧辊数据从二级系统传输并存储在一级系统。当换辊结束时,一级系统把更换过的轧辊的数据回复给二级系统,并把更换的轧辊相关数据报告给轧辊车间系统。轧辊磨损监视功能可以对轧机机架里所有轧辊磨的损数据累计和极限值进行监视检查。

(7)物流标识跟踪应用软件

跟踪功能是通过探测卷材物理位置的传感器(光电元件,探测上卷小车、传送步进梁和托盘运输链的移动周期)实现,之后卷材位置信息被传送给二级系统。包括入口卷材跟踪、轧机跟踪、出口卷材跟踪。

(8)工艺模型接口应用软件

工艺模型接口是二级计算机系统与预设定模型系统进行数据交换的过程。主要的数据或产生自二级系统自身,或取自三级系统。二级计算机系统提供对相应轧机机架的数学模型的数据接口。预设定模型也可以在一台单独的模型服务器系统里执行。工艺模型接口对预设定模型提供接口和一个适用的基础设施以实现模型算法与核心二级计算机系统功能之间的数据交换。二级计算机系统可以通过操作员的要求进行模型计算,也可以自动进行模型计算。

6 结束语

通过对三机架冷连轧中压传动的组成、自动化网络配置、一级自动化系统和二级计算机系统做了简单介绍,使我们对三机架冷连轧的电气控制系统有了整体上的认识,有助于更好的配合三机架冷连轧设备厂商,完成三机架冷连轧工程设计。此外,也为消化吸收国外先进的冷连轧控制技术提供了经验。