铜及铜合金板带材表面清洗处理技术概述

2018-06-26刘明华

刘明华

(铜陵有色金属集团股份有限公司,安徽 铜陵 244001 )

铜及铜合金板带材生产工艺通常为,大规格铸锭→热轧开坯→铣面→冷粗轧→退火→清洗→冷精轧→退火→清洗→分条→包装。由此可见,表面清洗是铜及铜合金板带材生产过程中不可缺少的工艺。表面清洗线就是用于对冷轧或退火后的铜及铜合金带材表面进行脱脂、酸洗、刷洗、清洗和钝化的加工设备。作为脱脂酸洗抛光清洗线的主要机能是去除铜及铜合金板带材生产前工序的表面缺陷,达到更好的表面质量和表面光泽,产品既有中间产品,也有最终产品。中间酸洗抛光清洗线可去除轧制造成的表面污垢,使精轧后的铜及铜合金板带材达到更好的表面质量,产品的最后清洗抛光会使材料的表面光泽一致,达到更好的产品质量。

清洗的工序一般步骤为,(1)预脱脂,去除黏附在油外层上的污物和颗粒;(2)脱脂,去除黏附的油;(3)酸洗,去除氧化层(CuO、Cu2O);(4)刷洗磨面,去除表面缺陷;(5)钝化处理,镀BTA膜(BTA膜的保持温度是90℃)。

1 表面脱脂

生产铜及铜合金板带材采用表面脱脂清洗技术,既改善表面质量,又提高抗蚀能力。由于轧制过程中残留在铜及铜合金板带材表面上的冷却润滑剂(轧制油和乳液),形成“污斑”,其他工序残留的油脂、污物等,也加剧了铜及铜合金板带材表面腐蚀。因此,进行表面脱脂清洗显得尤为重要。

油污按其性质可分为皂化油和非皂化油两类。皂化油是来源于动植物的油脂,能与碱液起化学反应生成皂;非皂化油是不与碱液起化学反应的矿物油脂,如凡士林、润滑油和石蜡等。两类油脂都不溶解于水,因此无法直接用水把它们清洗干净,一般是采用有机溶剂处理、碱液处理或电化学处理的方法进行去除。

碱液脱脂是铜加工厂普遍采取的脱脂清洗方式,是利用碱性溶液对油污的皂化作用,进而除去皂化性油污。当碱液添加少量表面活性剂,对非皂化油(矿物油)起到乳化作用,也可以除去非皂化性油污。因为皂化油污在碱性溶液中分解生成水溶性皂化物,即发生皂化,溶液中的乳化剂具有降低水、油界面表面张力的作用,减少了油滴的附着能力;而且乳化剂吸附在油滴的表面,所以,油滴呈悬浮的分散状态,既不聚集在一起,也不会再沉淀在铜及铜合金板带材表面上,达到了脱脂清洗的目的。目前,一般铜加工厂使用的脱脂剂为德国汉高公司生产的P3试剂的水溶液,其浓度为0.3%~0.5%, 温度控制在60℃~70℃。

碱液脱脂清洗工艺简单、成本低、效果好。碱液脱脂清洗的方式为预喷淋脱脂+脱脂刷洗。预喷淋脱脂是采用高压热水喷淋去除铜及铜合金板带材表面大部分残油;脱脂刷洗是采用贝纶刷辊(适合一般铜及铜合金板带材表面脱脂的刷辊丝径一般在Φ0.2~Φ0.45 mm之间)在橡胶背压辊支撑及大量碱液冲洗下,以一定的压力和速度,均匀、稳定地刷洗铜及铜合金板带材表面,进一步提高脱脂质量。脱脂效果的好坏决定了铜及铜合金板带材退火、酸洗质量的高低。

2 表面酸洗

铜及铜合金板带材经热处理后,表面易氧化生成一层氧化皮,这层氧化皮不仅影响产品的表面质量与使用性能,而且性质硬而脆,易损伤轧辊表面,故采用酸洗清除氧化皮。铜及铜合金的氧化皮最外层为黑色CuO,CuO下面还有一层红色的Cu2O。采用酸洗铜及铜合金时,酸与氧化物发生化学反应(CuO + H2SO4→CuSO4+ H2O; Cu2O + H2SO4→Cu + CuSO4+ H2O),将氧化物完全溶解,从而达到清除的目的。

酸洗的工艺参数主要有酸洗液的浓度、温度及酸洗时间,具体的工艺参数应根据合金的牌号、酸液成分、质量要求及设备状况而定。酸洗纯铜和黄铜通常采用5%~15%的硫酸溶液,青铜的浓度要高一些(10%~20%),酸洗温度一般为40℃~60℃,酸洗时间从几秒到几十秒不等。酸洗方式一般有浸没式和喷淋式两种。浸没式酸洗指的是将铜及铜合金板带材浸入酸洗液,主要用于清除铜及铜合金板带材表面较厚的氧化膜,适用于厚度小于3mm的铜及铜合金板带材;喷淋式酸洗指的是将高压酸洗液均匀喷射在铜及铜合金板带材上下表面上,主要用于清除较薄的氧化膜。喷淋式酸洗可提高酸洗质量和生产线速度。

酸洗时产生的缺陷有,当浓度大、温度高及酸洗时间长,易出现过酸洗,这不仅增加铜及酸液的损耗,也影响铜及铜合金板带材表面的质量;如果酸洗后残留酸处理不干净,会形成腐蚀斑点;氧化皮清除不干净,会残留氧化斑点;水洗不干净或者干燥不及时、不彻底时,会产生水迹或酸迹等。酸洗无法清除铜及铜合金板带材表面附着的残油及各种污物,不进行脱脂清洗会严重影响铜及铜合金板带材的酸洗质量。因此,为了获取高表面质量的产品,铜及铜合金板带材在进入酸洗前应进行脱脂清洗。

3 研磨刷洗

研磨刷洗一般与酸洗同时配置,其作用是去除铜及铜合金板带材在酸洗过程中表面残留的氧化物,同时消除板带材在轧制过程中产生的创伤,并磨光铜及铜合金板带材表面,从而获得优异一致的表面质量。

研磨刷洗是指高速旋转的研磨刷辊在橡胶背压辊支撑及大量清水冲洗(冷却)下,均匀、稳定地刷洗铜及铜合金板带材表面。值得注意的是,研磨刷辊在运行过程中不能有径向跳动和振动,否则板带材会产生严重的振痕和刷印,影响产品表面质量。研磨刷辊在刷磨铜及铜合金板带材时,合适的接触压力、刷辊速度、喷嘴的流量及方向是保证刷磨质量的关键。实际生产中一般通过提高刷辊的速度、降低接触压力来延长刷辊寿命,提高抛光效果。

目前研磨刷辊有两种基本形式,一种是在尼龙丝上涂附氧化铝或碳化硅等研磨颗粒制成的磨料丝刷辊;一种是在不织布中加入氧化铝或碳化硅磨粒组成的研磨刷辊。对于一般表面的铜及铜合金板带材,可以使用含有氧化铝磨料的磨料丝刷辊,刷辊丝径一般为Φ0.25~Φ0.35 mm,磨粒目数为500~600目。其缺点是清洁作用较差,清洗后的表面一致性差,划痕较严重,优点是不用压力控制操作,寿命长。对于高表面质量要求的铜及铜合金板带材,应使用不织布研磨刷辊,且产品表面质量要求越高,刷辊目数越高,不织布研磨刷辊的磨粒目数为1200~4000目,硬度为40~60,其缺点是寿命短,生产成本高。因此,为获取高表面质量的铜及铜合金板带材,应采用研磨工艺,必须配置研磨设备,一般四头机较为常见,如图1所示。

图1Fig.1

我们的使用经验是,退火及酸洗后,为了去除铜及铜合金板带材表面氧化物和抛光,研磨刷辊清洁工艺组合通常为#600-#1000和#1000-#2000;为了达到表面一致及更好的表面效果,消除划痕,铜及铜合金板带材表面处理后的抛光工艺组合通常为#2000-#2500和#3000-#4000。

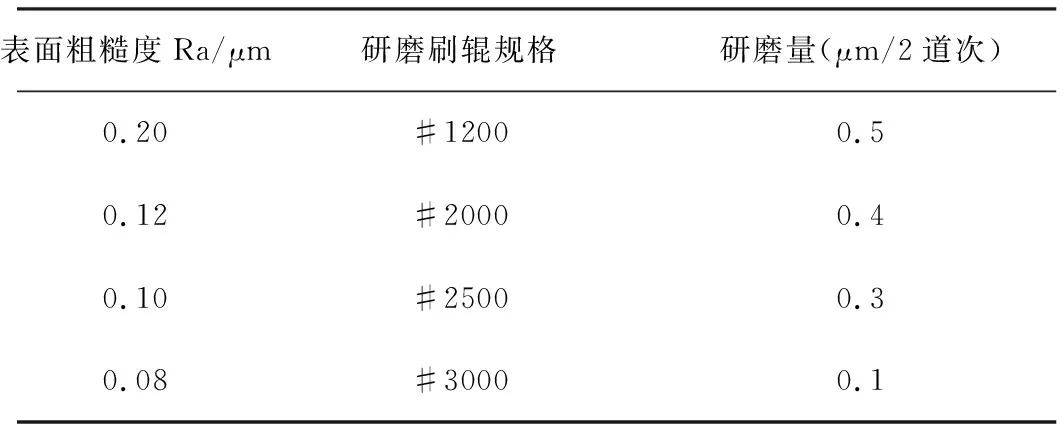

在铜及铜合金板带材日常生产过程中,我们的经验举例如下,研磨刷辊品牌为昭和电工;研磨刷辊尺寸为Φ360mm×800mm;研磨刷辊转速为880 m/min;带材速度为10m/min;负荷1A/100mm(电压220V);研磨工艺见表1。

4 防氧化处理(钝化处理)

铜及铜合金板带材在高温、潮湿环境中储存或运输,极易发生氧化并逐渐变色,从而影响产品外观或二次加工。因此,铜及铜合金板带材清洗后防止变色(钝化处理)显得尤为重要,钝化处理工序必不可少。钝化处理既可以采用浸入式,也可以采用喷淋式。

表1

目前铜及铜合金防变色抑制剂应用最广泛的是采用苯丙三氮唑(简称 BTA )以及BTA诱导的脂肪酸氨化合物。这种钝化剂在60℃~70℃温度下,能够在较短时间内形成一种均匀稳定的保护膜(鳌合聚合物),在一定时间内保证铜及铜合金板带材不变色,能较好的保持金属光泽。在连续清洗机列中,钝化工艺常用于刷洗冲洗后、烘干前铜及铜合金板带材处理。

钝化剂的使用条件是浓度0.2%~0.5%,温度75℃~85℃,处理时间不少于4~5s。钝化剂可以循环使用,由于铜及铜合金板带材表面的金属粒子及其他残留污物会造成钝化液中离子浓度的提高。因此,必须要经常检测钝化液的离子浓度,当浓度达到一定程度时应彻底更换,重新配制钝化液。为避免普通自来水中含有的钙、镁等离子与钝化剂反应生成结晶,影响钝化效果,钝化液配制应采用去离子水。

钝化处理时,若铜及铜合金板带材没有被完全干燥,钝化液的液滴会残留在带材表面,当水分蒸发后会出现白色BTA结晶。为了防止结晶出现,在钝化处理后,用3M辊将残留在带材表面的水除去,并用热风干燥。钝化后的铜及铜合金板带材,在二次加工前,可根据需要采用酸洗、碱洗或电解脱脂将钝化膜去除。

5 结束语

综上所述,为满足现代高精铜及铜合金带材后续电镀、焊接、冲压等二次加工需要,应提高铜及铜合金板带材表面质量(光亮、平整、无污染、耐大气腐蚀)。因此,铜及铜合金板带材中间及成品的清洗是铜及铜合金板带材生产工艺中最重要的生产工序。

[1] 王涛,高希岩.铜及铜合金板带材表面清洗技术及装备[J].有色金属加工,2009(3):